磁致伸缩纵向超声导波激励磁场研究

刘书宏* 朱旭晨 丁 菊

(上海市特种设备监督检验技术研究院)

0 前言

在管道检验过程中,弯管作为整体管道的不连续部位,是检验过程中的重点部位。压力管道内部介质复杂,外部环境恶劣,常规检测技术在现场检验时需要先进行开挖、拆除隔离保温层、登高等作业环节,检测难度较大[1]。国内外很多学者通过研究超声导播技术,降低了检测风险和成本,提高了检测效率[2-3]。目前,美国西南研究院研制的MsS 技术可实现导管长距离直管段的快速检测[4],但在检测过程中仍受到管道几何形状的限制,因此超声导波弯管的检测技术研究具有极高的应用价值和科研意义[5-6]。

1 激励信号

本次模拟选用DN50 mm,曲率半径为1.5D 的弯管。激励信号为正弦信号,位于管端并经过5 周期汉宁窗调制。

激励信号的公式表达形式如式(1)所示:

式中:t——激励时间;

fc——激励频率用;

n——信号周期。

2 纵向模态导波的激励磁场布置

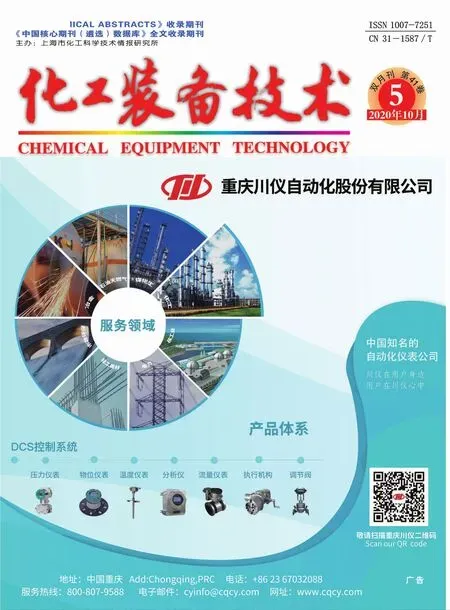

纵向磁场的分布对纵向导波的激励至关重要,不同的磁场布置将直接影响导波检测效果。本次实验不仅通过缺陷信号和端面回波信号来表征激励的纵向导波强度,同时得出了不同磁场布置下发现缺陷的能力,从而得到最优的磁场布置形式。试验样管材料为20#钢,其结构如图1 所示。实验采用N35 钕铁硼磁铁,磁场强度为1.17~1.20 T,规格尺寸为40 mm×20 mm×10 mm。磁场布置如图2 所示。

图1 试验样管(单位:mm)

图2 磁场布置示意图

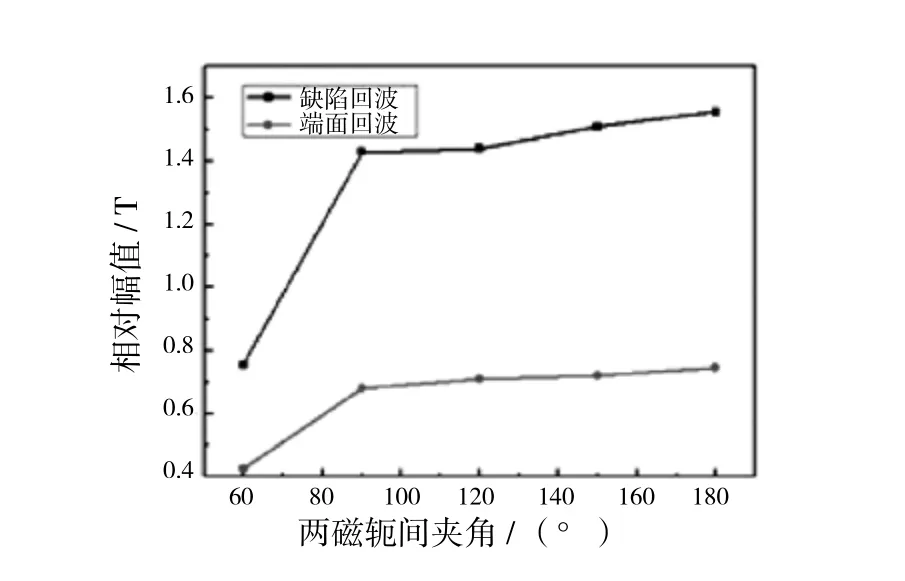

2.1 磁场均匀程度的影响

在激励磁场布置时,磁轭数量越多,纵向磁场分布越均匀,磁场强度也越大。但其数量并非越多越好,磁轭数量越多成本越高,布置难度也越大。两磁轭间的夹角分别为60°~180°,每间隔30°采集1 次数据。通过测量缺陷一次回波和二次回波的幅值变化趋势可知,当2 个磁轭间距为90°时,检测能力大幅提升,当2 个磁轭间距为180°时效果最佳,如图3 所示。磁场应沿周向均匀布置,在磁场布置中,理论上磁轭数量越多,磁场越均匀。为了验证这一理论,布置1~5 个磁轭分别进行实验。当磁轭数量为4 个时,磁场已经均匀布置,缺陷回波能量最高,激励的纵向导波能量最强。当再增加1 个磁轭时,检测能力反而小幅下降,实验结果如图4 所示。因此为了便于现场布置,磁轭数量尽可能为偶数,纵向磁轭数量应不小于4 个。

图3 两磁轭间的夹角与缺陷回波的关系

图4 磁轭数量与缺陷回波幅值的关系

2.2 磁场强度的影响

磁致伸缩效应和磁场强度密切相关。随着磁场强度变大,磁致伸缩效应强度也变大,因此缺陷回波幅值升高。根据之前实验得到的结论,磁轭均匀布置时激励的纵向模态导波检测效果最佳。20#钢达到磁饱和需要约1.5 T 磁场强度,当磁轭中采用3 组磁铁时,缺陷回波最高,此时钢管达到磁场饱和。随后缺陷回波幅值不再增加,且在一定程度上有所降低,其变化趋势如图5 所示。

图5 磁铁数量与缺陷幅值相关曲线

1 个磁轭中磁铁间的间距也会影响激励线圈区域的磁场强度,间距越小时,磁场强度越大,因此在激励纵向模态导波时,磁轭两脚应尽量贴近线圈,但是为了保障磁轭放置时不压伤线圈,通常距离为60 mm较适宜。间距与缺陷回波幅值关系如图6 所示。

图6 磁轭两脚间距与缺陷幅值的关系

在激励纵向模态导波时,当被检测材料达到磁饱和时,磁致伸缩效应和逆磁致伸缩效应最强。因此在激励纵向模态导波的磁场布置中,磁铁应尽量靠近激励线圈,单个磁轭的磁场强度应超过被检测材料达到磁饱和所需的磁场强度。同时为了获得均匀的磁场,磁轭应沿着管道等间距分布,每间隔约50 mm 放置1个磁轭,且至少布置4 个磁轭。

3 结论

通过实验分析,得到不同磁场均匀程度和磁场强度下激励纵向导波的检测能力,从而得出以下结论:

(1)磁场应沿周向均匀布置,因此为了方便现场布置,磁轭数量尽可能为偶数;

(2)磁轭数量应不小于4 个纵向磁轭;

(3)为了保障检测效果,磁场强度不应过强或过弱,推荐磁场为1.5 T,钕硼磁铁为3 个;

(4)磁轭两脚间距尽可能靠近线圈,但是为了保障磁轭放置时不压伤线圈,通常距离为60 mm。

综上,管道中的最优磁场布置应为每间隔约50 mm 放置1 个磁轭,且至少布置4 个磁轭。