硬脂醇改性的氧化石墨烯/正十八烷复合相变材料的热物性研究

蔡迪,李静

(1 重庆大学低品位能源利用技术及系统教育部重点实验室,重庆400044; 2 重庆大学能源与动力工程学院,重庆400044)

引 言

随着工业和人类社会的快速发展,环境污染和能源短缺问题日益严重。世界面临着提高能源使用效率和可再生能源发展的紧迫问题[1]。太阳能作为一种无污染,且无穷无尽供应的能源,是目前解决能源问题的最佳选择。然而,太阳能的能源供应并不稳定,因此,热能储存被认为是开发太阳能的关键技术之一[2−3]。此外,热能是一种低品位的能源,在工业和生产中常常被当作废热,难以有效利用[4−5]。到目前的研究中,热能储存可分为三种方法,包括显热储存、潜热储存和可逆化学反应热储存。相变材料通常具有高储热密度,相变过程中温度恒定不变,作为能量存储介质,相变储热材料在周围温度升高或降低时,可以在熔点或凝固点吸收或释放大量潜热,因此在这些热能储存方法中,基于相变材料的潜热热能储存是最有效的技术[6−7]。复合相变材料(PCM)具有很多优秀特性,可以应用于工业余热回收、太阳能系统以及建筑领域[8−11]。PCM在相变时温度不变,可用于控温[12−13]。

然而无机相变材料在固化过程中存在严重过冷和相分离的缺点,且在固−液和固−气转化的过程中体积变化过大[14−15],这些不足导致有机固液相变材料越来越受关注。正十八烷具有较高的相变潜热(230 J/g)且不存在明显的过冷度,在相变期间体积变化小、无味无毒,被证明是一种很好的相变材料。但是几乎所有有机相变材料都具有共同的缺点,热导率低,限制了热能存储系统的热响应速率[16]。正十八烷的热导率不超过0.2 W/(m·K)。而碳基材料,包括石墨烯、膨胀石墨、多壁碳纳米管,是最具研究前景的高导热填料,由于其良好的导热性可用以增强相变储热材料的热传递,同时碳基材料具有低密度、优异的化学稳定性和等优点[17−18]。

之前的研究证明,向正十八烷中添加纳米石墨烯片可以有效增强其导热性能,当纳米石墨烯片的质量分数达到2%时,相变材料的热导率增加了89.4%[19]。然而,有机相变材料中的高导热颗粒由于范德华力的作用难以长期均匀分散,为了解决这个问题,通常的方法有①复合体系中添加表面活性剂;②制备形态稳定的复合相变材料;③石墨烯表面官能团化学改性。陈轩[20]通过将具有良好亲油性的油酸作为分散剂,添加到纳米石墨烯片和石蜡的复合体系中,在纳米石墨烯片添加量一定的情况下,加入油酸的样品具有更高的热导率。张金辉[21]通过研究证明油酸作为分散剂的作用机制主要是空间位阻稳定机制,油酸包覆在纳米石墨烯表面,使亲油的官能团悬游于油性的石蜡中,增强了分散性,另外油酸的包覆在纳米石墨烯表面上有一定的厚度,增大了颗粒之间的距离,减小了范德华力影响。Wu等[22]开发了一种新方法,通过将液相相变材料浸渍到膨胀石墨基质中然后将复合材料压缩成稳定的块状来制备形状稳定的膨胀石墨/硬脂酸复合相变材料。

氧化石墨烯(GO)是石墨烯的氧化物,具有两亲性,其理论热导率在776 W/(m·K)左右[23],密度约为0.45 g/cm3。由于具有各种含氧官能团,例如羟基和羧基,可以很容易被修饰或共价官能化[24−25]。Stengl等[26]利用SOCl2将GO—COOH基团转化为GO—COCl,然后用Li[1,2−C2B10H11]接枝,制备碳硼烷基官能化的GO。通过对石墨烯材料化学改性,有助于增加石墨烯在相变材料基材中的分散性,周建伟等[27]采用液相插层法制备了硬脂酸/氧化石墨烯复合相变材料,硬脂酸与氧化石墨烯之间是物理混合,具有较好的分散稳定性。王赫等[28]的研究中,氧化石墨烯与十八烷基氨反应生成带有长链氨基的改性石墨烯,并证明改性大大提升了石墨烯亲油性。陈素清等[29]选用N,N,N−三甲基−1−十六烷基溴化铵(CTAB)作为改性剂对石墨烯进行功能化改性提高在脂肪酸类和醇类固液相变材料的分散性,由于石墨烯表面有机化,在甲苯这类有机溶剂中具有较好的分散性,由于CA 和LA 均为带长碳链的化合物,石墨烯的亲油性增加,有利于其在CA−LA 混合物中分散。刘焕炳[30]用聚乙二醇正十六烷基醚(EnC16)作为活性剂,其分子链末端的羟基与氧化石墨烯的边缘羧基之间通过酯化反应共价结合,经过实验得出在聚乙二醇正十六烷基醚与氧化石墨烯的最优比例(6∶1)下制备的改性石墨烯具有较好的亲油性。杨志涛等[31]将SiO2改性的石墨烯添加到石蜡中形成复合相变材料,当添加量为0.15%时,热导率增大了20%,该材料表现出很好的循环稳定性。Wang 等[32]在氧化石墨烯表面接枝十六烷醇,当相变材料基体为十六烷醇时,改性的氧化石墨烯可以很好地分散在十六烷醇中。

综上,目前对石墨烯作为导热填充物的有机复合相变材料的研究中,普遍存在分散性差、载入量低的缺点,本文针对上述问题提出了对氧化石墨烯进行化学改性,利用相似相溶原理提高了石墨烯在正十八烷中的分散性,使整个复合相变材料体系有更高的石墨烯材料载入量,从而更好地提升导热性能。

1 实验

1.1 方法

本文采用化学修饰的方式对氧化石墨烯进行改性,得到的改性石墨烯能够与正十八烷很好地复合,经过物理混合得到改性石墨烯−正十八烷复合相变材料。之后通过扫描电镜测试、红外光谱分析、差示扫描量热实验、导热分析等实验对其形貌结构及相关热物性进行表征和研究。

1.2 材料

正十八烷,C18H38,液态时为无色液体,固态时为白色结晶,上海凛恩科技发展有限公司;氧化石墨烯(GO),黄褐色蓬松粉末,尺寸在500 nm~50 μm 之间,中国科学院成都有机化学有限公司;N,N−二甲基甲酰胺(DMF),成都市科隆化学品有限公司;三乙胺(TEA),重庆跃翔化工有限公司;甲苯,成都市科隆化学品有限公司;硬脂醇,上海笛柏生物科技有限公司;氯化亚砜(SOCl2),上海凛恩科技发展有限公司;二氯甲烷(CH2Cl2),上海凛恩科技发展有限公司。

1.3 设备

DZF−6020AB 电热真空干燥箱,北京中兴伟业世纪仪器有限公司;FA1004B 电子天平(精度0.0001 g),上海佑科仪器仪表有限公司;DF−101 恒温磁力搅拌器,杭州明远仪器有限公司;KQ−50B 超声波清洗机,超声波功率为50 W,昆山市超声仪器有限公司;SCIENTZ−10N 冷冻干燥机,宁波新芝生物科技股份有限公司。

1.4 分析测试仪器

SU8020 场发射扫描电子显微镜,日本日立公司;Nicolet iS50 傅里叶变换红外光谱仪(FT−IR),赛默飞世尔科技(中国)有限公司;DSC404F3 差示扫描量热仪,Netzsch.Ltd.;LFA457 激光导热仪,Netzsch.Ltd.;Mastersizer 200激光粒度仪,英国马尔文公司。

1.5 改性石墨烯的制备

改性石墨烯的制备过程分为两步。第一步,在冷凝回流的条件下,将GO(1 g)分散于DMF(30 ml)中,并加入SOCl2(100 ml)在80℃处理12 h。反应结束后,用CH2Cl2洗涤反应产物,并在60℃的真空烘箱中干燥,得到用碳酰氯基团共价官能化的GO,可以观察到氧化石墨烯由黄褐色的蓬松粉末转化为黑色粉末,将该产物标记为GO—COCl。第二步,将GO—COCl(2 g)、硬脂醇(30 g)、TEA(4 ml)、甲苯(30 ml)和DMF(10 ml)加入装有磁力搅拌器磁芯和回流冷凝器的圆底烧瓶中。将混合物在85℃下搅拌1 h 以分散颗粒并充分溶解硬脂醇,然后保持回流120 h。过滤黑色产物,用乙醇洗涤该产物数次以除去未反应的硬脂醇,并在55℃的真空烘箱中干燥,最终得到硬脂醇改性的氧化石墨烯。

1.6 复合相变材料的制备

本实验制备的复合相变材料以正十八烷为基体材料,制备复合相变材料的步骤分为两步。首先,通过电子天平称取事先计算好质量,并且经过干燥预处理的正十八烷固体,将正十八烷固体置于试剂瓶中,放入烘箱中熔化,温度设置为65℃。当正十八烷保持完全熔化状态30 min 后,按照设定的质量分数将改性石墨烯加入到液相十八烷中。然后对样品进行磁力搅拌,从而将改性石墨烯均匀分散在正十八烷中,转速设定为为450 r/min,温度保持为65℃,将复合相变材料的悬浮液进行持续3 h的搅拌。随后取出磁芯,再将试剂瓶置于超声波清洗机中超声振荡30 min。最终,让复合相变材料悬浮液在室温下(25℃)自然冷却至凝固即作为实验样品。

改性石墨烯添加量x 由式(1)计算得到,随后通过两步法,制备改性石墨烯质量分数为1%、2%、3%和4%的复合相变材料。同时还制备了一组纯正十八烷样品作为对比。

2 实验结果与讨论

2.1 分散稳定性及再循环可靠性测试

当向相变材料中添加微米甚至纳米级别的高导热填料以提高导热性能时,由于这些微粒之间存在很强的范德华力,在使用过程中很容易堆叠,产生团聚或沉降,因此,高导热微粒在复合相变材料体系中能否均匀分散并且稳定存在是制备成功与否的关键。对氧化石墨烯进行化学改性的目的就在于加强其在正十八烷中的分散性和循环稳定性,并在一定程度上提高其负载量。

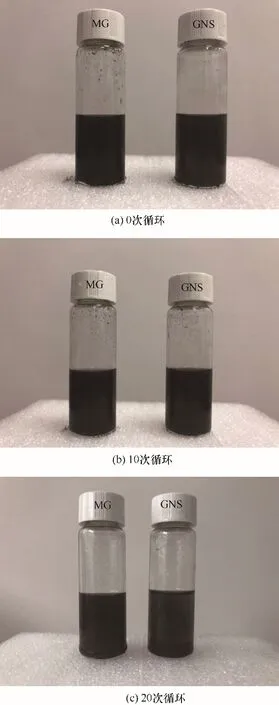

制备2%(质量)分散均匀的纳米石墨烯片和改性石墨烯/正十八烷复合相变材料(分别标记为GNS和MG),并经过多次相变循环,测试其分散稳定性及再循环可靠性(图1)。可以观察到,当进行10 次相变循环,纳米石墨烯片出现轻微的团聚情况,试剂瓶底部和上层出现色差,而改性石墨烯仍然均匀分散。20 次相变循环后,通过肉眼可以看出改性石墨烯依然没有明显的沉降情况,而纳米石墨烯片已经明显沉降。

图1 复合相变材料经历不同次数熔化−凝固循环后的状态Fig.1 Statuses of composite phase change material after different melting−solidification cycles

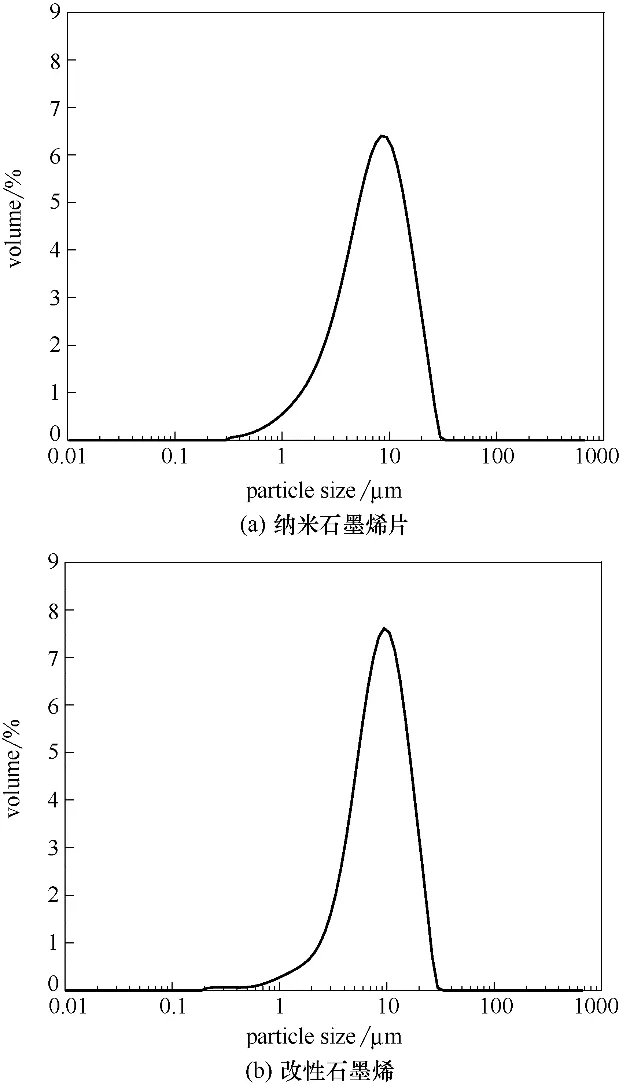

图2 纳米石墨烯片与改性石墨烯粒径分布图Fig2 Particle size distribution of GNS and MG powder

图2为纳米石墨烯片和改性石墨烯粉末的粒径分析图。由图2可见纳米石墨烯片和改性石墨烯的粒径主要分布在0.2~30 μm 之间,平均粒径分别为8.020 μm 和9.046 μm。由于改性石墨烯表面存在较长的十八烷基团,导致各片层存在一定的链接,这可能是改性石墨烯粒径稍大的原因。图3 为2%(质量)复合相变材料经过100次相变循环后,纳米石墨烯片与改性石墨烯粒径大小分布图,可见经过100 次相变循环后纳米石墨烯片平均粒径增长至54.802 μm,且有更多石墨烯完全团聚沉降与底部,而改性石墨烯平均粒径为9.602 μm,增长不明显,可以认为改性石墨烯并未因多次相变循环而发生团聚。

图4 为实验制备的五组样品,分别为0、1%、2%、3%和4%(质量)的改性石墨烯/正十八烷复合相变材料。很明显,添加量低于4%(质量)的样品均没有出现沉降、团聚以及相分离的现象。

图3 100次相变循环后纳米石墨烯片和改性石墨烯的粒径分布Fig.3 Particle size distribution of GNS and MG after 20 phase change cycles

图4 含有不同改性石墨烯质量分数的复合相变材料Fig.4 Composite phase change materials with different mass fractions of modified graphene

2.2 材料形貌

图5 为纳米石墨烯片/正十八烷复合相变材料及改性石墨烯/正十八烷复合相变材料的SEM 图。从图5(a)、(b)中可以观察到纳米石墨烯片显示出二维材料的显著特征,厚度超薄,类似纸一样的片层状结构与曲折结构,表面相对平整,纳米石墨烯片由于疏油,在油性的正十八烷中极易团聚。图5(c)、(d)中的改性石墨烯虽然也具有片层结构,并且相互缠结,但是表面的不均匀表明GO 是经过共价官能化的。对于改性石墨烯,接枝的十八烷基团由于相似相溶原理使其获得了一定的亲油性,另外,由于接枝的长链基团导致GO 之间形成了重叠和互锁的结构,从而可以将正十八烷很好地包覆。

2.3 化学特性

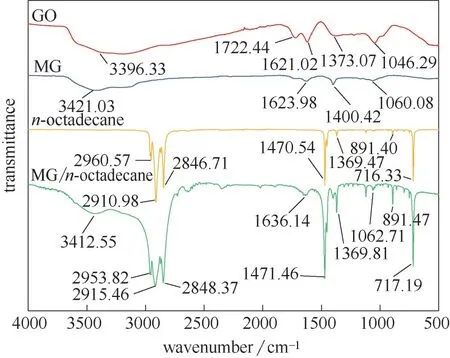

通过红外光谱分析研究正十八烷与改性石墨烯之间的化学相容性。改性石墨烯、纯正十八烷以及改性石墨烯/正十八烷复合相变材料的FTIR 光谱图如图6所示。

图6 中图线从上到下分别代表氧化石墨烯、改性石墨烯、正十八烷及2.0%(质量)改性石墨烯复合相变材料。对比氧化石墨烯与改性石墨烯,图线中3396.33 和3421.03 cm−1处的吸收峰为—OH 基团的伸缩振动,这是由于氧化石墨烯和改性石墨烯表面和边缘均存在羟基,另外,也可能存在吸附水。1621.02 和1623.98 cm−1处均对应于—C====C—共振吸附,这是石墨烯的环结构造成的。1373.07 与1400.42 cm−1处对应为—CH3基团中的C—H 面内弯曲振动峰,1046.29 和1060.08 cm−1处对应—C—O—的伸缩振动。对于这些吸收峰氧化石墨烯与改性石墨烯对应,两者的不同之处在于氧化石墨烯在1722.44 cm−1处的吸收峰减弱,这对应的是羧基—C====O 的伸缩振动,这意味着通过化学修饰,部分羧基转化为改性后的官能团,证明氧化石墨烯确实被成功改性,另外1400.42 cm−1处的吸收峰略微增强,这是因为改性石墨烯的官能团中含有较多的—CH3基团。

对于正十八烷,图谱中2960.57、2910.98 cm−1分别代表—CH3和—CH2的不对称伸缩振动吸收峰,2846.71 cm−1则是—CH2的对称伸缩振动吸收峰,1470.54、1369.47 cm−1处分别对应—CH2和—CH3基团中的C—H 面内弯曲振动峰,891.40 cm−1为C—C伸缩振动峰,716.33 cm−1处的吸收峰代表—(CH2)n—长链n 大于4 时的面内摇摆振动峰。观察改性石墨烯复合相变材料的谱线,可以看到改性石墨烯与正十八烷所具备的吸收峰在复合相变材料的图线中均存在且一一对应,几乎没有偏移,也没有出现新的吸收峰,因此可以认为,改性石墨烯和正十八烷之间仅存在分子作用力,并没有因为化学反应而产生新的化学键。

图5 纳米石墨烯片及改性石墨烯的微观形貌结构Fig.5 Microstructure and morphology of graphene nanoplatelets and modified graphene

图6 氧化石墨烯、改性石墨烯、正十八烷及2.0%(质量)改性石墨烯复合相变材料的FTIR光谱图Fig.6 FTIR spectra of GO,MG,n−octadecane and 2.0%(mass)composite PCM

2.4 相变特性

图7 为不同质量分数的改性石墨烯/正十八烷复合相变材料及纯正十八烷在经历一个相变循环过程中的DSC 曲线图。从图中可以观察到,在一个凝固熔化循环中,每条曲线由一个吸热峰和两个放热峰组成。当相变材料发生相变时,会吸热或放热,在DSC 测量曲线中则以吸热或放热峰的形式表现出来,随着温度的升高或降低,峰开始出现时,对应的温度称为起始温度Tms或Tss,峰消失时对应的温度为终止温度Tmc或Tsc,而峰值对应的温度则被认定为相变温度Tmp或Tsp。DSC 曲线中峰所围成的面积则代表相变材料的相变焓。冷却时存在两个放热峰是由于除了正十八烷相变放热之外,在较低温度下,还有正十八烷在六方填充与正交填充之间转变的放热情况。通过比较纯正十八烷与不同质量分数的复合相变材料DSC 曲线可以看出,几乎重叠的形状和完全重复的DSC 曲线趋势表明正十八烷相变行为并没有随着石墨烯材料的加入而发生改变,这与分析FTIR 图像得到的结果一致。为了定量研究改性石墨烯质量分数对复合相变材料相变温度及相变焓的影响,计算得到了各组熔化过程以及凝固过程相关数据分别列于表1和表2中。

图7 正十八烷及其复合相变材料的DSC曲线Fig.7 DSC curves of n-octadecane and composite phase change materials

正十八烷的理论相变温度为28.2℃,由表1 和表2 可知,实验测得正十八烷在熔化和凝固过程的相变温度分别为28.6℃和26.9℃,偏差均不超过5%,证明实验测量得到的数值是合理且可靠的。相较于纯正十八烷,复合相变材料的熔点呈下降趋势,凝固点则略有升高,但变化幅度很小,熔融温度和凝固温度的变化是由复合材料组分之间的相互作用造成的。随着改性石墨烯质量分数增大,复合相变材料的相变潜热总体呈下降趋势,当改性石墨烯的添加量达到4%(质量)时,复合相变材料的熔化潜热和凝固潜热比正十八烷均降低了5.0%左右。加入改性石墨烯导致相变材料潜热减少,是因为改性石墨烯在复合体系的相变循环过程中始终是保持固体形态,不发生相变,所以在总体质量一定的情况下,改性石墨烯添加量越多,体系的相变潜热将会越小。

由于改性石墨烯本身的片层结构,与正十八烷充分结合时,两者之间的范德华力作用较强,在相变过程中,正十八烷分子势必会由于相变而克服范德华力,导致一定程度的潜热上升。同时,从SEM观察到的结果可以看到纳米石墨烯片所不具备的改性石墨烯的褶皱表面,这种褶皱表面可能会吸附、包覆更多的正十八烷分子,从而阻碍正十八烷分子之间的热膨胀作用,导致潜热的上升。

2.5 热导率

热导率是评价相变材料性能优越与否的关键参数,因为它影响储热和放热的速率。热导率按照式(2)计算。

为了测试随着改性石墨烯的添加量的变化对复合相变材料导热性能的影响,在室温20℃左右的环境下测试了各组样品的热扩散系数a。复合体系的密度ρcom通过式(3)计算得到。

本文通过闪射法测得了各组样品复合相变材料的热扩散系数a 和比热容cp,每一组热扩散系数和比热容经过等精度多次测量,表3 列出了各组样品的热导率及计算热导率所需的相关数据。

表1 正十八烷及其复合相变材料熔化过程的相变温度及相变焓Table 1 Phase transition temperature and enthalpy of n-octadecane and composite phase change materials during melting process

观察表3发现,随着改性石墨烯的加入,复合相变材料的热扩散系数随改性石墨烯添加量的增加而增加。复合相变材料比热容远远高于纯正十八烷比热容,其原因可能是细微颗粒的掺杂诱导复合体系形成了特殊的纳米结构,而改性石墨烯的添加量对复合相变材料比热容的影响并不明显,比热容的提升对热量储存是有利的。

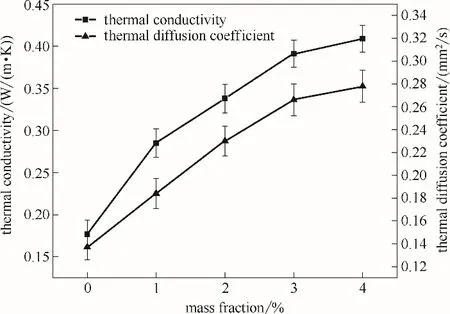

图8 不同质量分数的改性石墨烯/正十八烷复合相变材料在20℃时的热导率及热扩散系数Fig.8 Thermal conductivity and thermal diffusion coefficient of modified graphene/n−octadecane composite phase change materials with different mass fractions at 20℃

结合表3和图8,可以观察到随着改性石墨烯添加量的增加,复合相变材料的热扩散系数和热导率均呈增长趋势,增长轨迹为非线性。当改性石墨烯质量分数为1%时,复合相变材料热导率的提高效果最为明显。当添加量在3%到4%(质量)之间时增长大幅度减缓,由此可以推测4%(质量)的接近改性石墨烯/正十八烷复合相变材料的饱和添加量。添加量为1%、2%、3%和4%(质量)的改性石墨烯/正十八烷复合相变材料的热导率比纯正十八烷分别高出了61.4%、91.6%、121.6%和131.9%。与纳米石墨烯片/正十八烷复合相变材料相比较,当纳米石墨烯片的添加量达到2%(质量)时,纳米石墨烯片对正十八烷的热导率提升为89.4%,与2%(质量)的改性石墨烯/正十八烷复合相变材料相近,但如果继续将纳米石墨烯片的添加量提升到4%(质量),复合相变材料的热导率提升也仅90%左右,这是由于相对较差的分散稳定性,复合体系中纳米石墨烯片含量在2%(质量)时出现大量石墨烯团聚,达到负载量的饱和,因此限制了纳米石墨烯片对正十八烷热导率的提升效果。经过硬脂醇改性的改性石墨烯在正十八烷中具有很好的分散性,因此添加量可以接近4%(质量)而不出现明显团聚及沉降,也就是说改性石墨烯在复合体系中的有效添加量可以达到纳米石墨烯片的2 倍以上,当改性石墨烯添加量为4%(质量)时,131.9%的热导率提高也证明了改性石墨烯对提升正十八烷导热性能具有非常明显的效果。

如图9 所示,图中黑色部分为在正十八烷中均匀分散的改性石墨烯,改性石墨烯将相互连接形成空间网状结构,由于石墨烯材料具有超高的导热性能,这些易于导热的网状结构就在整个复合体系中形成了导热网络,当复合相变材料在相变过程中,热量会更快地经过这些导热网络传递而被相变材料吸收或释放。改性石墨烯在复合体系中的质量分数越高,复合体系中将会具有更多的导热网络,因此,随着改性石墨烯添加量的提高,整体热导率得以提高。当添加量接近4%(质量)时,复合体系中的改性石墨烯开始出现一些团聚现象,这会导致原本均匀分散在正十八烷中的改性石墨烯导热网络聚集沉底,因此在3%(质量)到4%(质量)范围内热导率的提升大幅度减缓。

3 结 论

图9 2%(质量)改性石墨烯/正十八烷复合相变材料的微观形貌结构Fig.9 Microstructure and morphology of modified graphene oxide/n-octadecane composite PCM

本文将硬脂醇接枝到酰氯官能化的GO 上,制备了具有一定亲油性的硬脂醇改性石墨烯,将其分散在正十八烷相变材料中,提高了相变材料的热导率。将制备好的改性石墨烯通过物理混合的方式,按照一定的质量配比与正十八烷混合成复合相变材料,用同样的方法制备纳米石墨烯片/正十八烷复合相变材料。实验对比研究了两种复合相变材料的结构、形态、分散性、再循环可靠性。另外,制备改性石墨烯的质量分数分别为0、1%、2%、3%、4%的五组样品,用以研究改性石墨烯添加量对复合相变材料的相变温度、比热容及导热性能的影响。

(1)通过SEM 形貌研究,观察到改性石墨烯具有独特的褶皱表面,这是由于其表面被共价官能化所造成的。改性石墨烯在正十八烷中分散均匀,接枝的长链基团使GO 之间重叠和互锁,将正十八烷很好地包覆其中,同时,这些基团增加了GO 的亲油性,使得GO 能够在油性的液体正十八烷中长期稳定保持均匀,当纳米石墨烯片和改性石墨烯添加量相同时,改性石墨烯明显具有更好的分散稳定性及再循环可靠性,同时改性石墨烯/正十八烷复合相变材料可以达到更高的负载量。

(2)改性石墨烯的加入导致复合相变材料相比纯正十八烷熔点稍有降低,凝固点略有升高。随着改性石墨烯质量分数的增加,复合相变材料的总体潜热减少,当质量分数达到4%时,熔化潜热和凝固潜热比正十八烷均降低了5.0%左右,证明改性石墨烯的加入对相变材料潜热值的影响很小,对储热能力的影响可以忽略不计。相变材料中的改性石墨烯本身不发生相变以及改性石墨烯与正十八烷分子之间的相互作用共同导致了复合相变材料的潜热变化。

(3)测试结果显示,添加1%、2%、3%和4%质量分数的改性石墨烯/正十八烷复合相变材料相比正十八烷热导率分别提高了61.4%、91.6%、121.6%和131.9%。热导率有了相当可观的提升,这得益于改性石墨烯较强的导热性能以及相对未改性石墨烯更高的负载量。

符 号 说 明

a——复合相变材料的热扩散系数,mm²/s

cp——复合相变材料的比热容,J/(g·K)

mG,mPCM——分别为改性石墨烯、正十八烷的质量,g

x——改性石墨烯质量分数,%

λ——复合相变材料的热导率,W/(m·K)

ρcom,ρG,ρPCM——分别为复合体系的平均密度、改性石墨烯和正十八烷的密度,g/cm3