高速钢麻花钻金属钻屑痕迹的实验研究

谭铁君, 马元元

(1.西南政法大学刑事侦查学院, 重庆 401120; 2.重庆市公安局刑侦总队, 重庆 400707)

0 引言

麻花钻是日常生活中常见的切削刀具,主要用于切削木材、金属、墙面等客体,往往也是犯罪嫌疑人用于破坏现场物品的一种工具。麻花钻切削客体会形成孔洞和钻屑两种痕迹,通过对钻屑痕迹的检验,可以分析钻的种类、认定嫌疑钻头,确定犯罪嫌疑人与犯罪现场的关联性,为案件的侦查和诉讼提供证据支撑。

随着人们安全防盗意识和需求的不断增强,金属类安防用具使用率明显提升,该类器具成为犯罪嫌疑人暴力进入现场时的主要破坏目标,金属表面的工具痕迹成为国内外学者的研究热点。目前,金属表面上的剪切痕迹、撬压痕迹、打击痕迹的相关研究成果较多,然而,麻花钻切削痕迹的相关成果非常匮乏,少数学者对不同电钻成痕进行了笼统性的形态比较,缺少对钻屑痕迹的深入性研究,对于麻花钻所形成的金属钻屑痕迹方面的研究未见报道[1-7]。本文通过3种高速钢麻花钻切削不同金属材质的实验,研究高速钢麻花钻在常见金属客体上所形成的钻屑痕迹,在分析钻屑形成过程的基础上,辅以案例,总结了麻花钻钻屑痕迹特征、影响因素及检验中的注意事项,为金属钻屑类痕迹勘查和检验提供参考。

1 麻花钻的基本结构及特征[8-10]

麻花钻由装夹部分、导向部分和切削部分组成,其中,装夹部分与钻或机床联接并传递动力,导向部分用于导向和排屑,由两条螺旋沟组成,切削部分为前端的切削刃区域,由两条主切削刃、一条横刃和两条副切削刃组成(见图1)。在切削过程中,3种切削刃功能不同,主切削刃主要起层次剥离和开孔的作用,横刃主要功能是切削定位,副切削刃主要起分离、排屑的作用。

图1 麻花钻结构示意图

麻花钻的种类特征主要包括钻的长短、直径、螺旋角,切削刃的长短、角度,刃带的高度和宽度等特征;个别特征主要包括切削刃刃口和刃带上的加工缺陷以及使用过程中形成的缺损、磨刃等特征。

2 实验及结果

2.1 实验过程

选取“百分百”“大有”“远锦”等3种品牌高速钢(HSS)麻花钻作为造痕体,利用博士GSB 600RE型冲击电钻提供固定动力,分别利用上述品牌的3种不同直径的钻头,以相同的压力、垂直切削铜板、铝板、铅板,收集剥离的钻屑,利用Leica M205C视频显微镜观察、拍摄实验钻头和钻屑痕迹,测量比较麻花钻的主要参数及钻屑痕迹特征。

2.2 实验结果

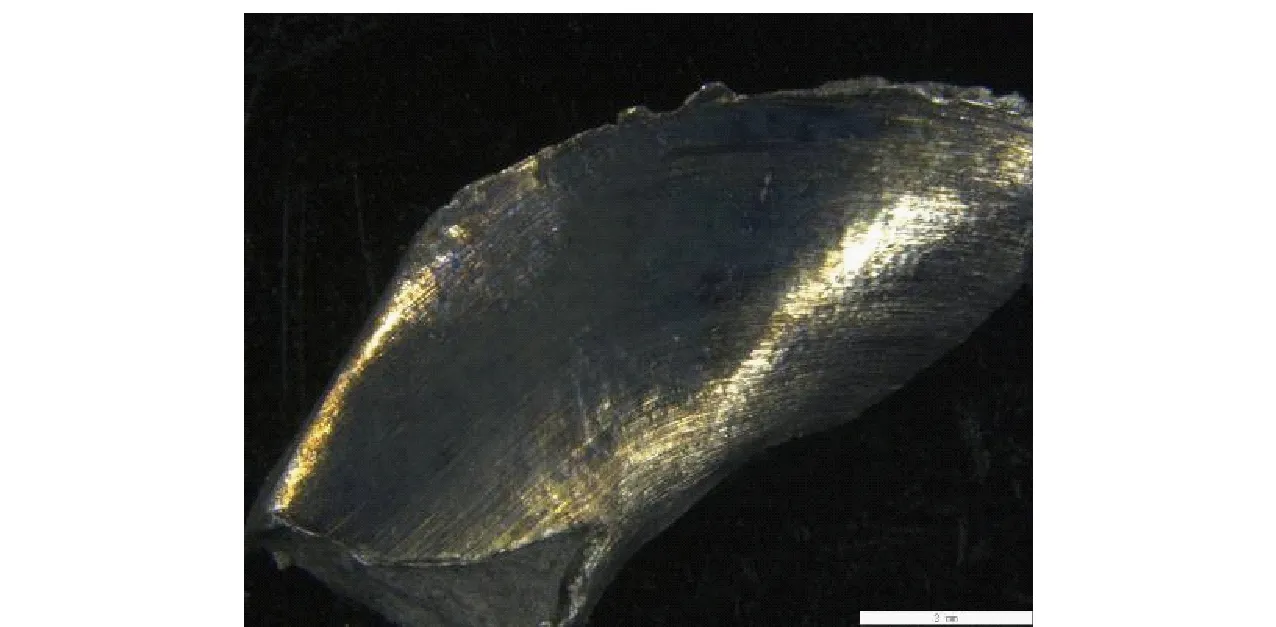

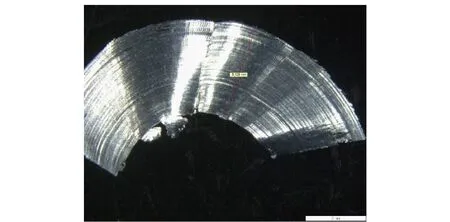

(1)钻屑痕迹特征反映。3种品牌的麻花钻所形成的钻屑形态均呈片状或螺旋卷曲状,每片钻屑分为上表面和下表面,两侧表面均有线条痕迹反映,下表面线条痕迹完整、清晰、连贯,上表面线条痕迹有皱褶现象,线条痕迹反映性差,见图2、图3、图4。

图2 螺旋卷曲状钻屑

图3 片状钻屑

图4 钻屑上表面的线条痕迹

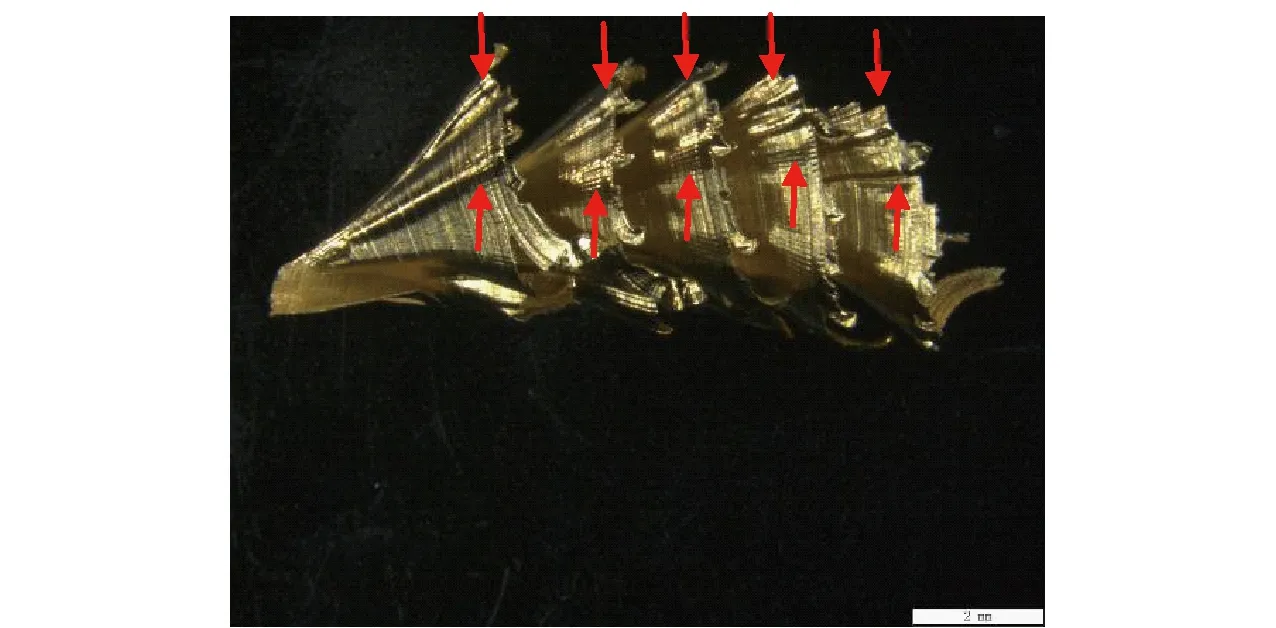

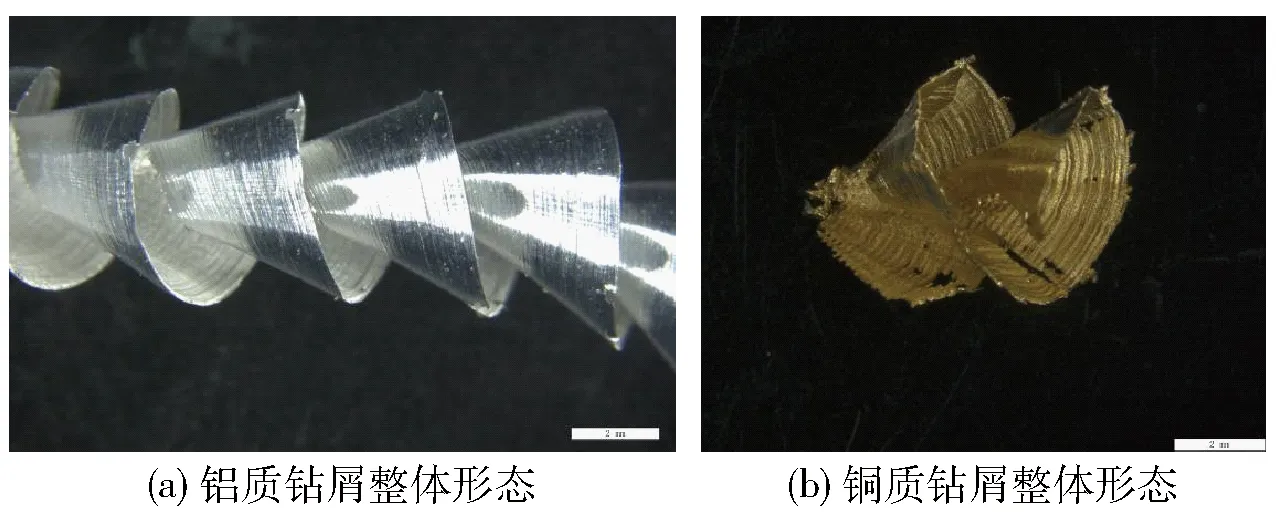

(2)不同材质的钻屑痕迹特征存在差异。铅质钻屑形态呈不规则卷曲状,表面少见完整、清晰、连贯的线条痕迹,无法进行线条痕迹比对检验,铜质钻屑和铝质钻屑下表面的线条痕迹反映性好,具备比对检验的条件,见图5、图6、图7;同一钻头所形成的铜质钻屑、铝质钻屑展开径长不同,铝质钻屑径长略小,铜质钻屑卷曲程度明显大于铝质钻屑,两种材质钻屑表面的线条痕迹反映性有差异,见图8、图9。

图5 钻屑下表面的线条痕迹

图6 铅质钻屑下表面的线条痕迹

图7 铝质钻屑下表面的线条痕迹

图8 铜质钻屑展开径长(4.158 mm)

图9 铝质钻屑展开径长(3.128 mm)

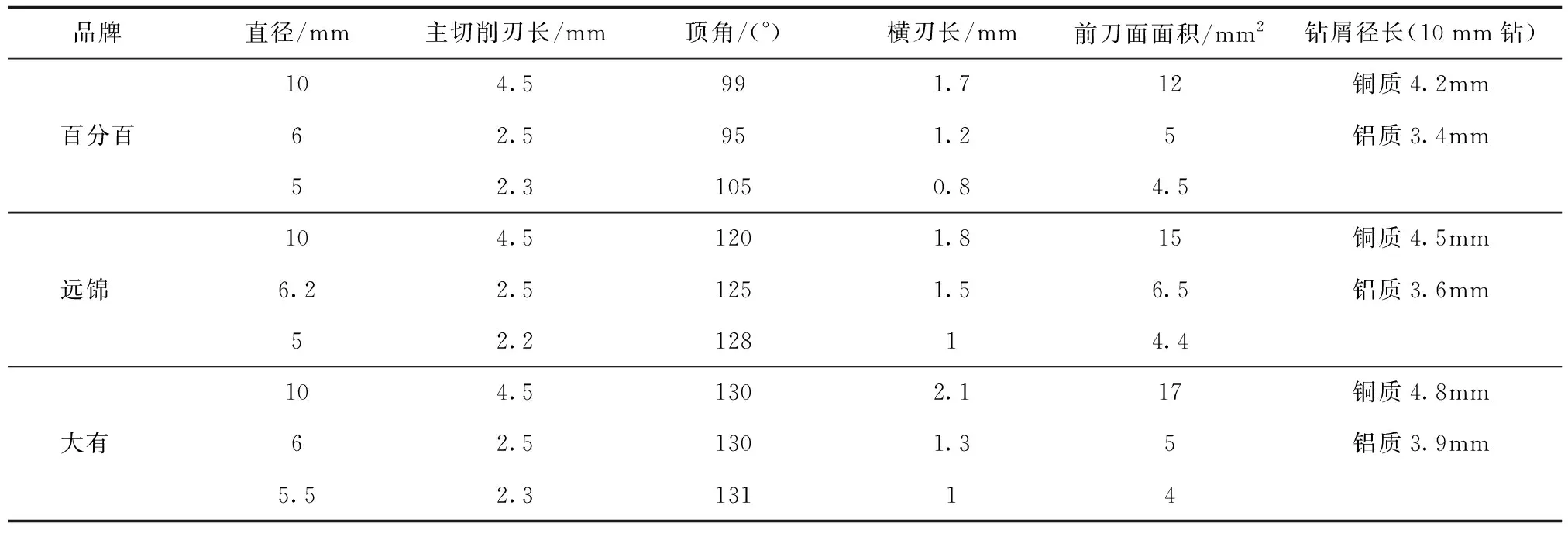

(3)不同品牌、不同直径的麻花钻规格参数及成痕特征存在差异。经测量3种品牌麻花钻规格参数,发现不同品牌麻花钻的主要参数不同,相同品牌不同直径麻花钻的参数也存在差异,比较直径为10 mm的3种麻花钻钻屑痕迹,发现顶角越大、前刀面面积越大,所形成钻屑的展开径长最大,见表1。比较不同直径的麻花钻所形成的钻屑,发现麻花钻直径越大,钻屑越大,见图10。

图10 不同直径麻花钻所形成的钻屑比较

表1 3种品牌麻花钻规格参数测量表

3 分析讨论

3.1 麻花钻的钻屑形成过程

钻头在切削金属表面过程中,切削刃对金属表面产生切削作用,使得金属内部产生切应力,当切应力达到了材料的屈服强度时,金属材料组织中的晶格在晶面上剪切滑移,金属被切离形成钻屑,并沿螺旋刃槽排出。一般情况下,钻屑整体呈螺旋卷曲状,但因金属材质属性不同,整体形态也有差异,相同作用力下,塑性较好的金属材料,钻屑的螺旋性较好,对于硬度较差的铅质客体,切削过程中,金属表面发生不规则卷曲形变,无法形成规则的切划线条,硬度较大的金属材料,螺旋性较差,剥离下来的钻屑呈片状卷曲。

在整个切削过程中,切削刃沿着轴向方向做螺旋运动,主切削刃做圆周运动,切划金属表面形成钻屑下表面,由于主切削刃对金属表面既有切划作用,又有推挤摩擦作用,特别是单侧的刃平面的推挤作用,使得钻屑的上表面出现硬化和皱褶现象,影响线条的连贯性和稳定性。然而,钻屑下表面上的线条痕迹连贯,痕迹反映性较上表面好,具有更高的鉴定价值。

3.2 影响钻屑痕迹特征的主要因素

(1)主切削刃的种类特征和个别特征。主切削刃是切削金属的主要部件,其基本参数对钻屑的形成起着决定性作用,刃部尺寸和角度不同,所形成的钻屑形状大小也不一样,如钻头直径越大,主切削刃刃长越大,顶角越大,前刀面面积越大,切削金属时,接触面积越大,所形成的钻屑宽度越大,展开径长越大。刃口的个别特征决定着钻屑表面的线条痕迹凸凹形态的反映性,包括线条痕迹的面积、数量,单线条的粗细、间距和位置等。相同正压力和接触角度下,主切削刃表面凸凹点的多少和大小分别决定钻屑表面线条的数量和单线条的粗细,凸凹点越多,线条数量越多,凸凹点越大,单线条越粗。

(2)主切削刃的线速度。切削速度对钻屑的影响主要通过切削温度和积屑瘤来实现。主切屑刃线速度较小时,刀屑不易粘结,摩擦因素较小,切削变形小,出屑顺畅,线速度较大时,温度升高,粘结严重,摩擦因素较大,切削变形变大,容易产生积屑瘤,钻屑螺旋程度高,容易出现断屑现象,见图11。

图11 钻屑表面上的挤压层

(3)钻头对金属表面的正压力。钻头与金属间的正压力直接影响到钻屑表面线条痕迹的细节特征反映。钻头施以的正压力越大,主切削刃表面的凸凹点切入数量越多,且切入深度越大,所形成的线条痕迹数量越多,间距越小,单线条越粗。钻头正压力大小发生瞬时变化时,会在钻屑下表面形成外凸的挤压层,见图11。

(4)钻头轴线与承痕体间的夹角。一般情况下,钻头与承痕体近垂直接触,钻头工作正常,出屑顺畅,若是钻芯与承痕体倾斜接触,钻头两侧受力不均,容易出现切削刃断裂,钻屑不连贯,断屑较多,表面裂纹较多,影响钻屑导出。

(5)金属的材料属性。金属的材料属性对钻屑的整体形态以及表面线条痕迹的反映性都有较大影响。对于钻头而言,切削刃的硬度越大,刃口越不容易产生凸凹点,所形成的钻屑表面线条痕迹数量、面积、间距越小,单线条相对较细;对于承痕体而言,金属塑性越好,硬度越小,所形成的钻屑螺旋型越好,不容易断屑,钻屑表面的线条痕迹反映性越好,见图12。在相同钻头作用下,横刃附近位置正压力较集中,摩擦力相对较大,对于硬度较小的金属,所形成钻屑靠近横刃区域容易被剥脱,形成环形屑,使得展开径长较小。

图12 不同金属材质的钻屑形态对比

4 结论及案例分析

4.1 钻屑痕迹比对检验中需注意的事项

钻屑痕迹的比对检验实质是线形痕迹的比对,检验过程中除了应该遵循线形痕迹检验的一般程序外,还需要特别注意以下几个方面:

(1)以“下表面”上的线条痕迹检验为主。钻屑表面的线形痕迹分布在其上下两个表面,在形成钻屑过程中,由于受到切削刃推挤和摩擦作用,上表面的线条反映性较差,表面有裂纹,比对条件相对下表面较差,下表面的线条相对连贯,凸凹性较好,能够更好地反映主切削刃的个别特征,更适合选作比对检验。

(2)制作样本时不能产生新的特征。钻头的材料硬度大、较脆,在工作过程中,容易出现局部断裂现象,因此,在制作样本时,切削刃容易产生新的特征。钻削操作时,不能出现“跳钻”或“摆钻”,尽量以垂直接触的方式钻削,在取钻时,应该一气呵成,不能左右“摆钻”,避免在切削刃上产生新的特征。

(3)线条对接以弧形对接为宜。钻屑表面上的线条呈弧形延续,为了保证更好的连贯性,在线条对接时,应该以弧形对接为宜。比较显微镜下固定左侧检材时,以稍倾斜方式固定为佳,旋转右侧载物台上的样本时,上下调节样本影像的同时,注意旋转角度要适宜。

(4)选择材质相近的材料制作样本。样本材质的选择直接关系到样本质量的高低,在了解检材的材料属性后,应该尽量选择与检材材质相近的材料制作样本。在作用力和角度相接近的情况下,材质相近的材料所制作样本的细节特征反映程度与检材基本接近,比对效率更高。另外,选择材质相近的材料也可一定程度上避免新增特征的产生。

4.2 案例分析

2012年某月某日,重庆市永川区某邮政所被盗现金9万余元,犯罪嫌疑人利用便携式台钻破坏ATM机锁芯实施盗窃。勘查人员分别在ATM机西侧地面上和嫌疑对象书包内提取到材质相同的金属钻屑若干,犯罪嫌疑人矢口否认作案事实,技术员将两处钻屑送至实验室,要求对两处的钻屑进行比对检验。检验人员通过钻屑上线形痕迹的比对,准确认定了两处钻屑为同一工具所形成,见图13。随后,在嫌疑人家中搜出不同规格的麻花钻40余根,检验人员利用“现场钻屑径长应与主切屑刃长度相接近”原则,分析应为10 mm钻头所形成,缩小认定范围,快速开展比对排查检验。此案中,钻屑痕迹的同一认定为案件的突破及诉讼提供了关键性证据支撑。

图13 钻屑下表面上的线形痕迹比对照片