超音速天然气脱水工艺的应用

周建,陈文峰,于成龙,余智

(海洋石油工程股份有限公司设计院, 天津 300451)

天然气脱水的主要方法有吸收法、吸附法、低温脱水法等。海上湿天然气脱水一般采用三甘醇脱水,三甘醇脱水工艺复杂,设备多,占地大。渤海某油田首次应用超音速天然气脱水装置,相关设备和配套设施均比三甘醇脱水装置少,节省了投资费用和甲板面积。

1 超音速天然气脱水工艺技术介绍

1.1 工作原理简介

低温旋流式超音速分离脱水技术是近年来出现的一种将超声速喷管的膨胀制冷效应和离心分离高效地结合在一起的新型天然气脱水及重烃气体分离技术。

天然气超音速脱水技术属于天然气脱水方法中的低温冷凝法。核心部件为超音速分离器,其基本原理是利用拉瓦尔喷管,使天然气在自身压力作用下加速到超音速,这时天然气的温度和压力会急剧下降,使天然气中的水蒸气冷凝成小液滴,然后在超音速下产生强烈的气流旋转将小液滴分离出来,并对干气进行再压缩[1]。低温旋流式超音速脱水装置结合了气体动力学、热力学和流体力学理论,利用旋流场分离经绝热膨胀形成的低温冷凝水分和重烃组分,高效脱除天然气中所含水分。有效缩减设备占地面积,减轻基础负重,降本增效。

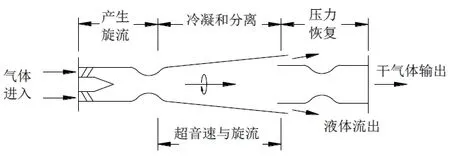

其基本结构如图1所示,主要由三部分组成:

(1)螺旋流生成段:高压气流在经旋流器加速的同时,轴向流转化为以切向速度和轴向速度共同主导的螺旋流,生成高速螺旋流后进入Laval喷管。天然气原气首先进入旋流器旋转,产生高速的切向加速度旋流。在超音速喷管入口表面的切线方向产生一个或多个气体射流,并在Laval喷管内形成超音速流体。

(2)凝结分离段:螺旋气流流经Laval喷管后进一步加速,并达到超音速状态。根据超音速流体特性,气体流速达到超音速后,当流道截面扩张时气体的压力降低、温度降低、速度增快,形成高速低温低压流体。温度瞬间降至采出天然气中水分及重质烷烃等杂质的露点以下,其中的水蒸气和重烃达到过饱和状态开始凝结,发生成核现象,并使之凝结成液滴。随后,液滴在离心力的作用下被“甩”到管壁上。从而实现气液分离。液滴受到离心力作用被抛至分离器环隙管壁,液体沿管壁流动,而管壁处的气体将包含部分重烃和水分,经排出口排出。剩余的大部分干气居于主流中心进入分离器中心管。

(3)压力回收段:脱水后的气流经渐扩管道降速增压,气流压力恢复到进口压力的70%~80%。用于管道输送。

图1 低温旋流式超音速分离装置基本结构示意图

1.2 技术特点

低温旋流式超音速分离装置技术特点如下:

(1)结构巧妙,可将分离出水和轻烃液体连续排出,通过装置本体凝液分离段的设计,将干气和析出凝液分流,凝液从凝液排出口排出,工况连续稳定。

(2)运行费用低。本设备结构简单,运行和维护费用低。

(3)系统密闭无泄漏[2]。天然气进入分离装置后,依靠自身的功能转换实现脱水、脱烃,无需与外界进行物质和能量交换,一切转化过程均在本体内完成。

(4)在同样的压力损失下,温降更大。天然气经过拉法尔管节流降压后,形成超音速流体,根据超音速流体特性,温度和压力持续降低。此时的气体温度值与传统工艺相比更低。

(5)占地面积小,安装灵活。低温旋流式超音速分离装置外形类似一段T型管道,占地面积小,且配套设施和阀门组件相对简单,拆装检修方便。

2 超音速天然气脱水工艺技术应用

2.1 应用项目简介

超音速天然气脱水技术研究及应用科研项目是中国海油承担的“十三五”国家科技重大专项研究任务之一,依托渤海某油田开发项目实施,同步建造、调试、投运。

该油田产出的伴生气先经过冷却、洗涤、压缩机增压,然后通过气外输海管输送至邻近平台进一步处理,最终作为燃料气供应透平主机燃烧,满足平台供电需要。将超音速天然气脱水装置接入压缩机增压流程下游,脱除伴生气中含有的绝大部分水分,减轻下游平台处理负荷。

2.2 处理方案

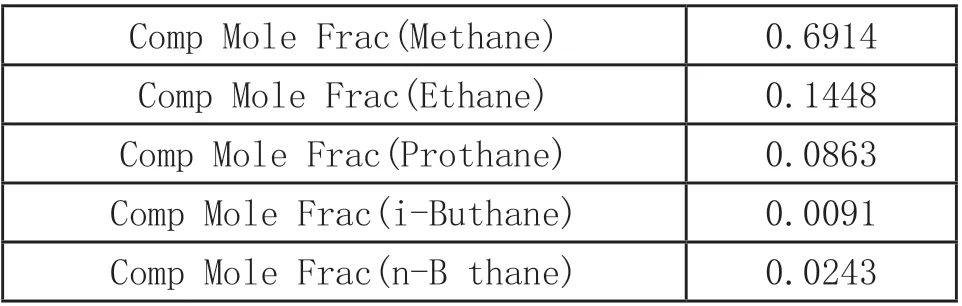

该油田伴生气经压缩机增压后主要参数如下:天然气压力:5.6MPa;天然气温度:45℃;天然气日处理量:37万方/天;天然气组分如下:

Comp Mole Frac(Methane)0.6914 Comp Mole Frac(Ethane)0.1448 Comp Mole Frac(Prothane)0.0863 Comp Mole Frac(i-Buthane)0.0091 Comp Mole Frac(n-B thane)0.0243

Comp Mole Frac(i-Penthane)0.0039 Comp Mole Frac(n-Penthane)0.0041 Comp Mole Frac(n-He×ane)0.0022 Comp Mole Frac (Nitrogen)0.0008 Comp Mole Frac (CO2)0.0300 Comp Mole Frac(H2O)0.0021

天然气脱水处理指标要求:烃、水露点要求:≤-6℃;天然气压力:4.4MPa。

根据处理指标要求,确定如下设计方案:利用天然气产品气的低温与原料气换热,同时利用经分离装置分离出的液态轻烃,使轻烃与天然气原料气换热气化,为天然气原料气降温。轻烃液体在0.35MPa下的泡点温度为-41℃,通过控制轻烃回注量,可满足天然气外输露点≤-6℃的要求。

天然气原料气首先经过气气换热器换热,高温原料气与分离装置出口低温干气换热降温。经过一级降温后的原料气进入轻烃换热器,轻烃在换热器内气化,天然气原料气与之换热降温。经过两级降温后的低温原料气经过流量计计量进入分离装置脱水脱烃。其中大部分的天然气干气从装置出口排出,少量的干气夹带分离出的水和轻烃进入气液分离器进行气水分离。经过分离后的天然气与分离装置出口的干气管线进行汇总。经过气液分离器分离出的液体进入油水分离罐,将轻烃和水分离。凝析液根据压力要求,接入平台生产分离器。详见图2所示。

为清除Laval喷管表面可能形成的固态苯,在流程中设置了脱苯装置——异戊烷循环冲洗泵撬。利用异戊烷与固体苯的互溶特性,将异戊烷液体在储罐内经电加热器加热升温,加热后的异戊烷液体经泵输送至分离装置内,对分离装置内部组件进行浸泡冲洗,将堵塞在管道内的苯凝固物进行脱除。以确保不会因苯的存在,造成超音速分离装置内部的堵塞,影响分离效果。

2.3 技术对比

三甘醇脱水与超音速天然气脱水的技术对比见表1:

3 结论

综上所述,超音速天然气脱水工艺具有占地少、无塔设备、投资少等优势,在本项目获得成功应用,可为超音速天然气脱水工艺的海上推广使用提供借鉴。后续项目设计过程中应关注设备压降、流量适应范围及脱苯等问题。

图2 低温旋流式超音速脱水工艺流程

表1 三甘醇脱水与超音速脱水对比表

◆参考文献

[1] 何策,程雁,额日其太. 天然气超音速脱水技术评析[J].石油机械,2006,34(5):70-72.

[2] 武新伟,李俊. 超音速脱水技术研究现状及发展趋势[J].能源与节能,2014,(4):20-21.