大型催化装置主风机组关键控制方案优化原理介绍

刘光辉,赵君昌,李培德,邹立久

(浙江石油化工有限公司, 浙江 舟山 316200)

浙江石化450万吨/年催化裂化装置主风机组为陕鼓根据中石化洛阳工程有限公司提供的技术参数设计制造。主风机组采用“三机组”配置:AV90-13轴流压缩机、YL33000C烟气轮机、YCH1120-4电动机/发电机,主风机额定轴功率为38529kW,排气压力为0.485MPa(A)。主风机组控制系统在保证机组安全平稳运行的同时,还要满足工艺所需的主风量、再生压力、两器差压的调节,其方案是否合理可靠决定了催化裂化装置能否平稳运行。

1 主风机组控制方案的组成

传统的主风机组控制方案主要包括:能量回收控制系统、润滑油系统油泵自启动控制、主风机防喘振系统控制、安全运行及逆流保护控制、紧急停车保护系统等。本装置在传统的控制系统中优化和增加了能量回收控制系统、顶升油泵启停控制、盘车器启停控制、主电机功率控制、主备机自动切换程序等。

2 主风机组关键控制方案原理

2.1 油泵及盘车器控制方案说明

正常情况下,开启润滑油泵,当润滑油压力正常时,开启主风机和电机顶升油泵,当确认转子被顶升后,给出盘车器允许启动信号,现场启动盘车电机对机组进行盘车运行。根据实际情况,对该控制程序进行了优化,增加了当润滑油压力低于0.25MPa时停顶升油泵及盘车器的逻辑。因新装置安装调试及联锁试验时极易出现误操作,对该程序优化后,可以有效杜绝现场误操作引起的润滑油压力低或中断造成的高压柱塞泵、盘车电机等设备损坏。

2.2 启机程序控制方案说明

该机组正常启动方式是利用再生高温烟气压力能和焓降做功,电机不能直接启动整个机组。在新装置机组安装完成后,机组需检查验证机械运转试验及主风机喘振曲线测试,为降低机组在试车过程中对工艺生产造成的波动,故采用了提前试车,利用两器烘衬高温热风冲转机组至额定转速的95%后,电机合闸并网。许多装置在装置选型过程中,电机采用变频软启动模式,可以轻松启动机组。

本套主风机组未配置变频器,利用烘衬高温热风冲转难以达到电机并网转速。本装置在烟机与主风机联轴器上设置了扭矩仪,通过扭矩仪可以直观地显示烟机做功功率,还需多少能量,进而反推再生器所需的风量和压力,根据计算结果进行调整。最终,将一再辅助燃烧室点火升温,提高备机负荷,提高热风温度等工艺优化,再利用机组轴系转动惯量的特性,提前将电机启动条件满足,快速开大烟机蝶阀让机组转速达到并网转速,瞬间合闸,可以实现在无变频软启动的条件下让电机并网,同时也验证了扭矩仪功率监测的准确性。此方法不仅减少了投资成本,而且还降低了正常进料后进行试车的停工风险。

2.3 能量回收控制系统方案说明

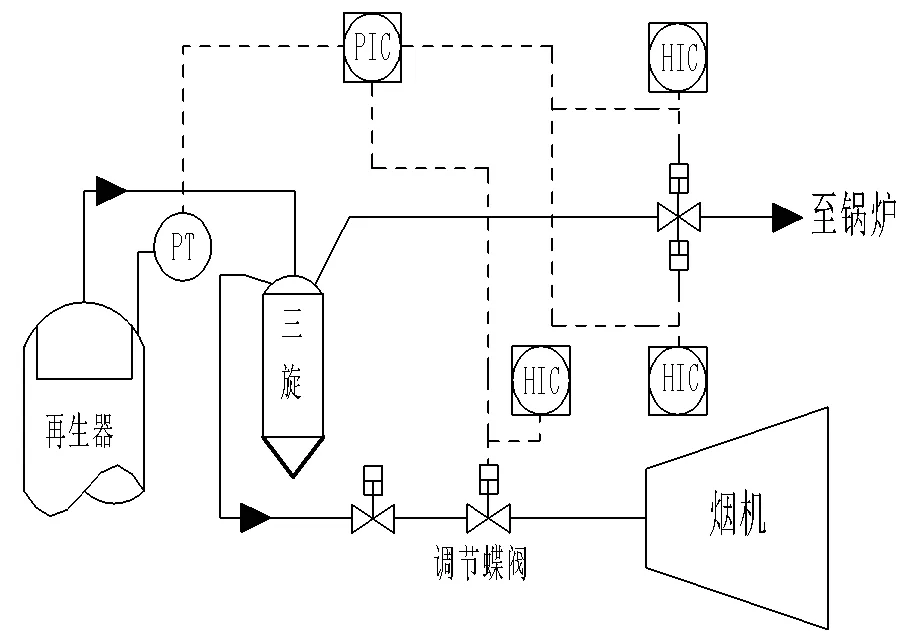

传统再生器压力控制,采用的是双动滑阀与烟机入口蝶阀两分程控制。在实际生产过程中,烟机入口调节蝶阀投手动控制,再生器压力为双动滑阀单回路控制,如图1。

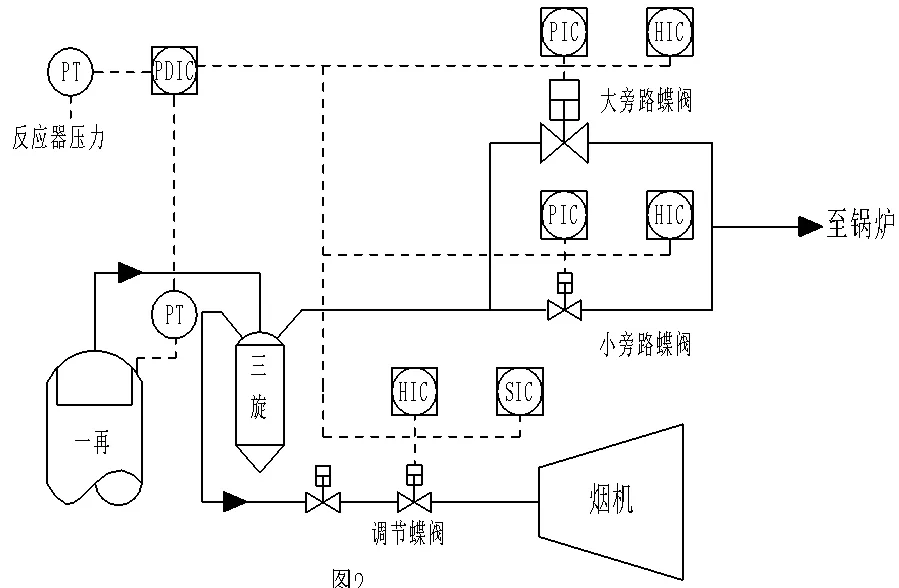

本装置采用的是控制两器差压来间接控制再生器压力,两器差压为定值控制,再生器压力随反应波动而动。两器差压由大、小旁路和烟机入口调节蝶阀进行三分程控制,分程比例根据各蝶阀流量性能曲线而定。在调节再生器压力的同时,兼顾了机组转速控制、蝶阀突然关闭后再生压力突升等异常情况的控制,如图2,此控制方案既保证了工艺参数的稳定性,又保证了机组安全运行的可靠性。

图1

图2

正常情况下,两器差压控制器PDIC01041、再生器压力控制器PIC10134与大小蝶阀手操控制器高选后分别作用于大、小旁路蝶阀。烟机入口调节蝶阀由蝶阀手操控制器、两器差压控制器、转速控制器SIC41131低选后输出控制。根据实际情况,两器差压存在一个正常的浮动值,可根据历史趋势进行确认。控制器在整定设置时,应适当放宽调节死区,若不调节死区,会造成蝶阀为保证两器差压而快速频繁动作,进而影响蝶阀使用寿命;如果适当放宽调节死区可降低旁路蝶阀调节频率,既保证了蝶阀使用寿命又稳定了两器差压。如图3。

图3 调整前后对比图

(a)再生器压力控制器PIC01034

在再生器压力高于设定值0.315MPa时,再生器压力控制器PIC01034接管控制打开烟机大、小旁路蝶阀,为了使PIC01034能够及时地接管控制,使其输出下限设定为PDV01041A、PDV01041B当前输出值减一定偏差的值。当再生器出口压力大于设定值的0.315MPa时,使PIC01034从PDIC01041当前输出值减一定偏差开始增加,而不是从0%开始增加。再生器出口压力PIC01034控制器始终参与高选控制烟机PDV01041A大旁通阀和PDV01041B小旁通阀。

(b)转速SIC41131控制器

当电机/发电机处于发电状态时,电机脱网会使机组转速上升,当转速大于额定转速的3784rpm(额定转速的102%)时,转速控制器SIC41131接管控制关小烟机入口蝶阀。为了使SIC41131能够及时地接管控制,使其输出上限设定为蝶阀低选输出值再加不定的阀位值。当转速大于额定转速的3784rpm时,SIC41131从PDV01041C当前输出值加一定偏差值开始减少,而不是从100%开始减少。

(c)蝶阀突关实时计算控制器

当机组正常运行期间,烟机入口两道蝶阀中任意一道蝶阀阀位从>2.5%关至≤2%,时且时间≤2s时,大、小旁路蝶阀会瞬间开至计算位置,从而保证再生器压力稳定。

2.4 主风机静叶控制方案说明

正常调节时,操作人员根据工艺情况直接手动控制静叶控制器进行开关调节。当事故状态时,如烟机蝶阀突然关闭,电机负荷骤升,造成电机过载跳闸停车事故,而引发装置大面积停工。本控制方案增加了电机功率控制器,当电机功率上升到设定值时,功率控制器与静叶手操控制器进行低选后,控制静叶关小角度,为装置操作员应急处理赢得时间,可以最大限度地保证装置平稳运行,不启动主风自保,以减少停工损失。

电机功率控制器不需要任何操作,当电机功率大于22000kW时,功率控制器接管控制关小主风机静叶。为了使电机功率控制器能够及时地接管控制,使其输出上限设定为主风机静叶当前输出值加一定的值。当电机功率大于22000kW时,电机功率控制器从主风机静叶当前输出值加一定值开始减少,而不是从100%开始减少,这样可以保证调节的时效性。

2.5 防喘振控制与阻塞控制方案说明

为保护机组安全平稳运行,压缩机在单试合格后需进行喘振性能测试。由于喘振性能试验是压缩机超负荷运行的过程,也是对机组、电气、自控及安装管路等整个系统的考验,危险性大,在测试之前,应做好各项准备工作以保证机组绝对安全。测试的主要方法如下:

(a)在现场主风机出口安装精密表,安装控制开关直接控制出口放空阀;

(b)操作人员分别在静叶角度为32°、42°、42°、52°工况下进行缓慢憋压操作,当机组出现喘振现象的临界状态时,应立即全开放空阀消除喘振;

(c)按照实际测试点的喘振压力、喉差设置实际喘振线;根据实际测试点的喘振压力、喉差数值,一般参考按照5~10%的下浮设定对应点的喘振调节压力、喉差,连接各点形成防喘振线;

阻塞工况是最大流量工况的一种情况,与轴流压缩机喘振时的最小流量相对应,在它们之间就是轴流压缩机的正常工作流量范围。阻塞工况的出现,使流道有效流通面积减少,引起叶栅内气流紊乱,叶片两侧压差出现不均衡的改变,造成叶片颤振,形成疲劳断裂。为保证叶片寿命,在生产过程中,要求主风机工作点不允许长时间在阻塞线以下运行。

2.6 主备机全自动切换控制方案说明

在传统机组控制中,主备机切换都是多人在现场与操作室配合操作,此操作既危险繁琐、耗费精力,又不能保证生产的高效率和可靠性。本装置对主备机全自动切换进行了攻关与创新,经过多次调试修正、完善方案,最终实现了主备机全自动切换控制,在国内同类装置尚属首次。整个切换过程时间≯10min,总管流量波动≯50Nm3/min,主风总管压力波动≯3kPa。以主机切入系统,备机切除系统为例,原理及主要步骤如下:

(1)首先把备风机组投入性能控制,选择流量优先控制;

(2)然后把主风机组投入性能控制,选择压力优先控制;

(3)投入主机切入系统功能,此时性能控制器首先把总管出口压力切换为风机出口压力,然后主风机组自动把备风机当前的出口压力加上偏差值及总管流量设定为目标值;

(4)备风机组性能控制器自动切换为性能单独控制防喘阀,静叶暂时保持不变。备风机组防喘阀自动缓慢打开,当检测到总管流量超过设定的范围(30Nm3/min)时,程序暂时停止关闭主风机防喘振阀。而后备风机组防喘阀开始打开,当检测到总管流量超过设定的范围(30Nm3/min)时,程序暂时打开关闭备风机防喘振阀;

(5)然后接着循环步骤4的过程,直到检测到备风机组出口压力低于总管压力15kPa时或者备风机组放空阀全部打开;

(6)画面自动弹出主备机切机完成,操作员可根据实际生产情况将备风机切至安全运行状态。

3 结语

由于对大机组控制方案进行逐一分析,并结合试车、开车、正常调节等实际情况对控制方案进行优化和创新,使机组控制更加安全平稳,各工艺参数的调节更加灵活准确,同时还节约了投资成本,降低了人为误操作的可能性,提高了机组安全运行的自动化程度和抗波动能力。另外,主备机全自动切换控制在国内同类装置属于首次应用,通过切换控制的实际效果看,本控制方案安全、平稳、高效,值得同类装置运行时借鉴。

◆参考文献

[1] 朱锦智. 炼油催化裂化主风机组控制系统原理及技术[J].自动化仪表,2005,(5):39-42.

[2] 周永祥. 催化主风机控制系统故障处理及程序优化[J].现代制造技术与装备,2017,(2):161-162.