王村选煤厂煤泥脱水技术优化与实践

石国华

(大同煤矿集团大地选煤工程有限责任公司 山西大同037003)

1 引言

粗煤泥分选是当前选煤厂分选工艺中的一项重要环节。目前,一般将粒度在0.3 mm~0.5 mm 以上,但又不适合采用浮选工艺进行分选的特殊粒级的煤泥称为粗煤泥[1-2]。这部分煤泥由于无法采用浮选分选,因此在生产实际中往往采用适宜的重选手段进行分选,再对轻重产物分别脱水。由于优质煤炭资源的不断消耗,选煤厂入洗原煤的品质呈现逐渐恶化的趋势,主要特点之一就是矸石种类的增多[3]。而这些变化的出现往往导致现有洗选流程的生产效果恶化,影响产品最终指标。

本文以王村选煤厂为例,对粗煤泥处理及脱水工艺优化方案进行了实践研究。王村选煤厂属于炼焦煤选煤厂,设计生产能力240 万吨/年,主洗工艺为脱泥有压两产品重介旋流器分选,入洗粒度为50 mm,脱泥粒度为1.5 mm。其中,脱出后的煤泥进入煤泥分选系统(采用螺旋分选机进行分选,分选后的精尾煤经弧形筛预脱水后,分别经煤泥离心机和高频筛进行最终脱水后运出)。煤泥分选系统又分为粗煤泥分选系统和细煤泥回收系统(将浓缩机浓缩后的细煤泥采用压滤机脱水后,掺入精煤产品出售)。主要工艺指标范围如表1所示。

表1 入洗原煤主要工艺指标参考范围(空气干燥基)

由于该厂入洗原煤可选性较差,分选密度为1.70 g/cm3时仅为中等可选。因此,本厂采取了两产品分选,粗煤泥二次分选回收的洗选工艺,并将最终精煤产品的灰分控制在26%以下,水分控制在8%以下。

2 煤泥分选系统运行工况

2.1 粗煤泥分选工艺选择

本厂粗煤泥分选工艺的入料主要是原煤准备过程中脱除的1.5 mm~0.15 mm 粒级煤泥。对这部分煤泥进行浮沉试验分析,结果表明,随着分选密度的升高,该粒级煤泥的可选性逐渐变好。当分选密度为1.6 g/cm3时,煤泥可选性为中等可选,此时浮物累计灰分仅为9.96%,可以满足生产需求。综合考虑设备投资规模与分选精度要求,最终本厂采用螺旋分选机对粗煤泥进行分选,工艺流程如图1所示。

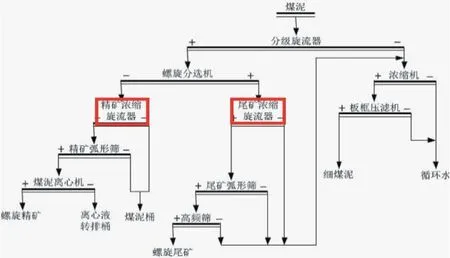

图1 王村选煤厂煤泥分选系统工艺流程图

按照图1 所示的系统工艺流程,压滤煤泥的水分要求控制在23%以内,精煤产品水分控制在8%以内。

2.2 煤泥水分异常工况

近年来,由于原煤开采深度的不断加大,原煤煤质出现了一定的变化,主要表现在原煤灰分变化,图2所示为近三年原煤灰分的变化情况,每个灰分值均为半年内每月原煤平均灰分与各月入洗量的加权平均值。

图2 原煤灰分变化曲线

如2图可见,自2017年以来,入洗原煤灰分呈现波动上升趋势,原煤灰分由40%以下上升至45%~50%之间。而与原煤灰分上升现象同时发生的是精煤水分出现异常升高。在10 个连续的生产班次中,分别取精煤、螺旋精矿和细煤泥进行灰分和水分的测定,如图3、图4。

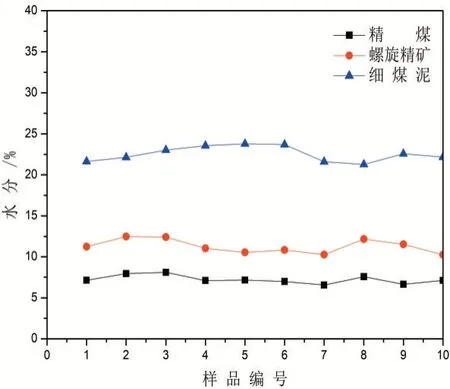

图3 不同产品水分波动情况

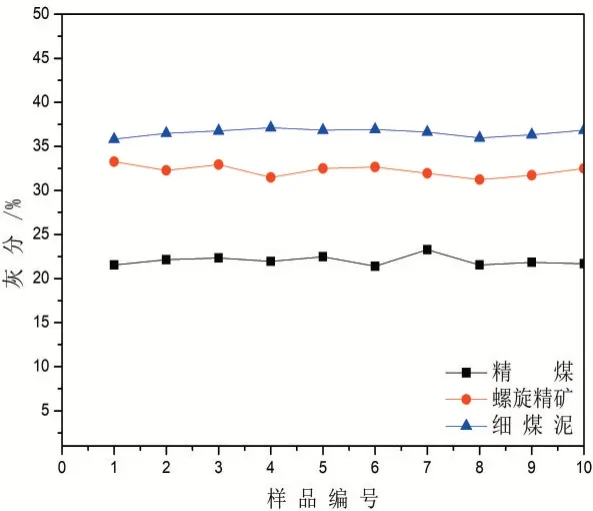

图4 不同产品灰分波动情况

如图3、4所示,原煤煤质变化后,精煤和螺旋精矿的水分明显升高,灰分基本不变。其中,精煤水分平均值达到7.24%,最大值达到8.11%;螺旋精矿水分平均值为11.23%,最大值达到12.48%。同时,细煤泥的水分基本不变,但灰分明显升高,说明有高灰物质混入细煤泥。

3 煤泥水分异常分析

在原煤煤质变化后,生产过程中最直接的表现即为精煤水分的升高。为了查找精煤水分升高的原因,对该厂生产过程中的异常现象进行了综合分析。

首先是原煤灰分升高,其灰分平均值由40%以下上升至45%~49%,说明原煤中部分高灰物质含量增多。其次,在生产过程中,用于脱水脱介的弧形筛和振动筛筛板堵塞情况加剧,平均一个班次内至少发生一次筛板堵塞情况,使得跑介现象加重,脱水效果也有所恶化。此外,在生产过程中,观察到浓缩池中的水体颜色发生了显著变化,由黑色变成了灰白色,并且进入循环水池的水体中明显存在大量细小悬浮颗粒。结合本厂早期的地质勘探资料,确定这些现象是由于原煤中白砂岩含量突然增加所致。白砂岩中有15%左右的粘土类物质,这些粘土组分进入循环水后使水质逐渐恶化,并且容易堵塞筛缝,对分级或者脱水效果产生不利影响。

王村选煤厂的粗煤泥经螺旋分选机分选得到的精尾矿直接经振动弧形筛预脱水后,分别进入煤泥离心机和高频筛脱水。经测定,振动弧形筛的入料浓度一般在15%~20%内。对于这一入料浓度,在煤质较好时,振动弧形筛可满足预脱水需求,保证最终产品水分合格;但白砂岩侵入后,其所含的粘土类物质极易堵塞弧形筛筛缝,脱水效果变差,造成煤泥离心机和高频筛的入料水分过高使得最终产品的水分超标。在现场生产中,曾尝试通过改变弧形筛倾角、增加筛板清理次数等手段改善弧形筛脱水效果,但均未能达到预期效果。

4 煤泥脱水技术优化方案与实施效果

4.1 优化方案制定

在当前煤质条件下,为有效降低煤泥离心机和高频筛入料的水分,必须先降低振动弧形筛的入料水分。因此,本方案采用浓缩旋流器对螺旋分选后的精尾矿进行预处理,使得浓缩后的底流以较高的浓度进入弧形筛二次脱水,保证煤泥离心机和高频筛的入料浓度符合设备要求。改造后的工艺流程如图5所示。

图5 改造后的煤泥分选系统工艺流程图(方框内为新增设备)

经改造后的工艺流程,在具体实施过程中需要结合当前生产实际进行设备选型,主要是对浓缩旋流器进行选型。

对煤泥水系统进行设备选型,取不均衡系数为1.25。目前,螺旋精矿所使用的是100ZJ-I-A30 型渣浆泵,理论流量为150 m3/s,扬程20 m。现有浓缩旋流器理论最大处理量为160 m3/s,所需精矿浓缩旋流器台数n1按(1)计算:

因此螺旋精矿浓缩旋流器应选两台。

螺旋尾矿泵使用的是80ZJ-I-A36型渣浆泵,理论流量为100 m3/s,扬程20 m,旋流器处理量仍预估为160 m3/s,则所需尾矿浓缩旋流器台数n2按(2)计算:

因此螺旋尾矿浓缩旋流器应选1台。

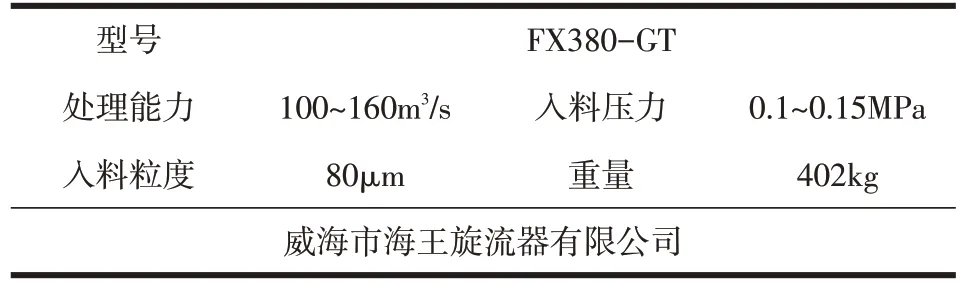

为便于检修及备件采购,螺旋精尾矿浓缩旋流器选择同一型号,如表2所示。

表2 浓缩旋流器设备选型参数表

4.2 优化方案实施

改造后的工艺流程的现场实施方案主要分三个部分进行,即安装螺旋精矿浓缩旋流器、安装螺旋尾矿浓缩旋流器和浓缩旋流器的调试。

在安装浓缩旋流器前,需要为新设备开辟出充足的安装空间。本次改造选用的浓缩旋流器所需安装高度为2.7 m,而螺旋精矿弧形筛现有上部空间高度不足2.7 m,需降低弧形筛位置后再制作支架安装浓缩旋流器。同时,旋流器底流作为振动弧形筛的入料,其进入振动弧形筛时的状态对弧形筛的脱水效果影响较大。因此,需专门制作浓缩旋流器底流箱,保证浓缩旋流器底流在全宽度范围内均匀给入振动弧形筛的筛面。旋流器入料口与精矿泵上料管接通,并在入料口前段安装刀闸阀门一个,用于调节旋流器入料量。此外,将浓缩旋流器溢流管与磁选机尾矿管连接,溢流返回煤泥桶。

安装尾矿浓缩旋流器时,由于尾矿振动弧形筛上方空间高度大于2.7 m,因此可直接制作支架安装旋流器。与精矿浓缩旋流器相同,尾矿浓缩旋流器也需要制造底流箱,用以保证后续的振动弧形筛入料均匀。将旋流器入料管与尾矿泵相连,并在入料口前段安装刀闸阀门。溢流管与浓缩机主回料管相连,溢流直接进入浓缩机。

螺旋精尾矿浓缩旋流器安装完毕后,需要对其入料量进行调节。由于该浓缩旋流器的目的在于对振动弧形筛入料进行预先脱水,因此既要保证底流达到浓缩效果,又要保证溢流中固体含量最少。为同时满足这两项要求,需要对浓缩旋流器入料量进行调节,从大到小调整入料量,并注意观察溢流与底流,直至溢流中无粗颗粒,并且底流口出料呈伞状排出,此时浓缩效果最佳。

改造完成后,分别取4个连续生产班的精煤产品、螺旋精矿和细煤泥的综合样进行灰分、水分的测定可知:改造完成后,不同产品的灰分、水分产生的变化不同。首先,细煤泥的水分基本保持不变,但灰分增加。其次,螺旋精矿灰分降低,水分基本不变。最后,精煤产品的水分基本不变,灰分有所上升,但仍可控制在26%以下。这主要是由于增加浓缩旋流器后,其溢流去往浓缩机并最终进入细煤泥产品,而白砂岩等矸石组份粒度较细且容易泥化,进入溢流后混入细煤泥,从而造成细煤泥灰分升高。同理,螺旋精矿在经过浓缩旋流器脱水的过程中实际发生了一次强度较弱的二次分选,脱除了一部分白砂岩,从而使得螺旋精矿灰分相对降低。这一作用也导致了最终精煤的灰分有所上升,但仍可满足生产需求。精煤水分也再次恢复至4%~5%的范围。

5 结语

在选煤厂生产过程中,随着入洗原煤品质的变化,原有洗选工艺可能逐渐难以满足生产需求,基于保障生产和节约投资的考虑,生出产工艺改造需根据本厂实际情况,以最精简的方案达到预期目标。本文针对王村选煤厂粗煤泥分选系统出现的产品水分偏高的问题,提出了采用浓缩旋流器对螺旋精尾矿进行预脱水的改造方案。该方案实施后,最终精煤水分重新恢复到4%~5%的范围内,这一水平与白砂岩侵入前的精煤水分基本一致;精煤灰分有所上升,但仍可控制在26%以下,满足生产需求。