300MW火电厂GGH低泄漏系统改造研究

摘要:我国是以火力发电为主的燃煤大国,燃煤产生的烟气中的SO2是大气污染的主要来源。在配有GGH设备的火电厂中,部分未经过脱硫处理的烟气经过GGH设备时因为差压及设备转子的转动而直接泄漏排放到大气中,而低泄漏系统是控制未经脱硫的原烟气在GGH设备中直接泄漏至净烟气侧的重要系统。现介绍了GGH低泄漏系统的作用,针对广州珠江电厂GGH低泄漏系统漏风率大的现象,制定了低泄漏系统优化方案并加以实施,最终解决了广州珠江电厂GGH低泄漏系统漏风率大导致脱硫效率低的问题,实现了电厂烟气的超低排放。

关键词:脱硫效率;烟气泄漏率;优化改造;GGH低泄漏系统

0 引言

烟气-烟气再热器是一种利用原烟气将脱硫后的净烟气进行加热,使排烟温度达到露点以上,以减轻对进烟道和烟囱腐蚀的设备[1]。来自锅炉引风机出口的原烟气经烟道引入脱硫系统,烟气经过增压风机(目前改造增引风机已合一)进入气-气热交换器(GGH)低温侧降温后进入吸收塔脱去SO2,而经过脱硫后的烟气通过吸收塔顶部除雾器除去烟气带有的液滴后,经过吸收塔出口烟道重新进入气-气热交换器(GGH)高温侧加热至80 ℃以上,通过净烟道从烟囱排出[2],在GGH设备中,通常将烟气系统分隔成原烟气侧和净烟气侧两部分,由于原烟气与净烟气间存在压差及密封系统的间隙,必将使高压的原烟气向低压的净烟气泄漏(自主泄漏),并且烟气旋转过程中容易将原烟气携带进入净烟气(携带泄漏)。因此,GGH设备中一般会配备低泄漏系统来控制烟气泄漏。

1 GGH低泄漏系统的作用

低泄漏系统是火力发电厂GGH设备的配套系统。火力发电厂燃烧煤种的过程中会产生大量的SO2[3],烟气进入吸收塔之前一般在120 ℃左右,这样的烟气温度使吸收塔中石灰石浆液对SO2的吸收极为不利。烟气温度越低,石灰石浆液对SO2的吸收率越高,而烟气经过吸收塔脱硫后,进入尾部烟道烟囱时温度需要控制在100 ℃左右,防止因烟气冷凝形成酸腐蚀尾部烟道。而GGH的作用就是将进入吸收塔前的烟气降温,经过脱硫后再把热量重新传给烟气进行升温。由于烟气在GGH设备内有压力,未经过脱硫的烟气通常称之为原烟气,经过吸收塔脱硫后的烟气一般称为净烟气,原烟气比净烟气的压力高,它在GGH内部会发生主动泄漏现象,由高压侧直接泄漏到低压侧,也就是说会有部分烟气未经过脱硫就透过GGH设备中心扇形板的间隙泄漏到净烟气侧,另外在GGH设备转动的过程中,会直接携带部分原烟气到净烟气侧,这种现象称为携带泄漏[4],携带泄漏是烟气泄漏的主要形式,主动泄漏次之,而低泄漏系统正是用于减少这两种泄漏现象的配套系统,这个系统一般从净烟气中获取入口风,通过阀门及风机的运转来控制输出风道的风量,风道一般设置在GGH烟气泄漏的必经之道扇形板处,当低泄漏风的风量及风向与原烟气的流向及风量相符时,就能很好地阻隔GGH内原烟气向净烟气侧的泄漏,从而保证烟气的脱硫效果,提高脱硫效率。

2 GGH低泄漏系统改造背景

当GGH低泄漏系统的进气方向(指净烟气通过低泄漏系统进入GGH的方向)与厂家本身的烟道系统原烟气走向不一致时,如低泄漏系统的进气方向为“由上往下”进入GGH内部,而现场本身实际的烟道系统走向是原烟气“由下往上”进入GGH,此时GGH设备原有的低泄漏系统虽可保证一定的密封性,但是仍存在以下缺陷:难以完全置换携带的原烟气,导致整个GGH原烟气携带泄漏量及主动泄漏量都有所增大,使得GGH漏风率偏大,直接导致脱硫效率降低,不能满足密封需求。

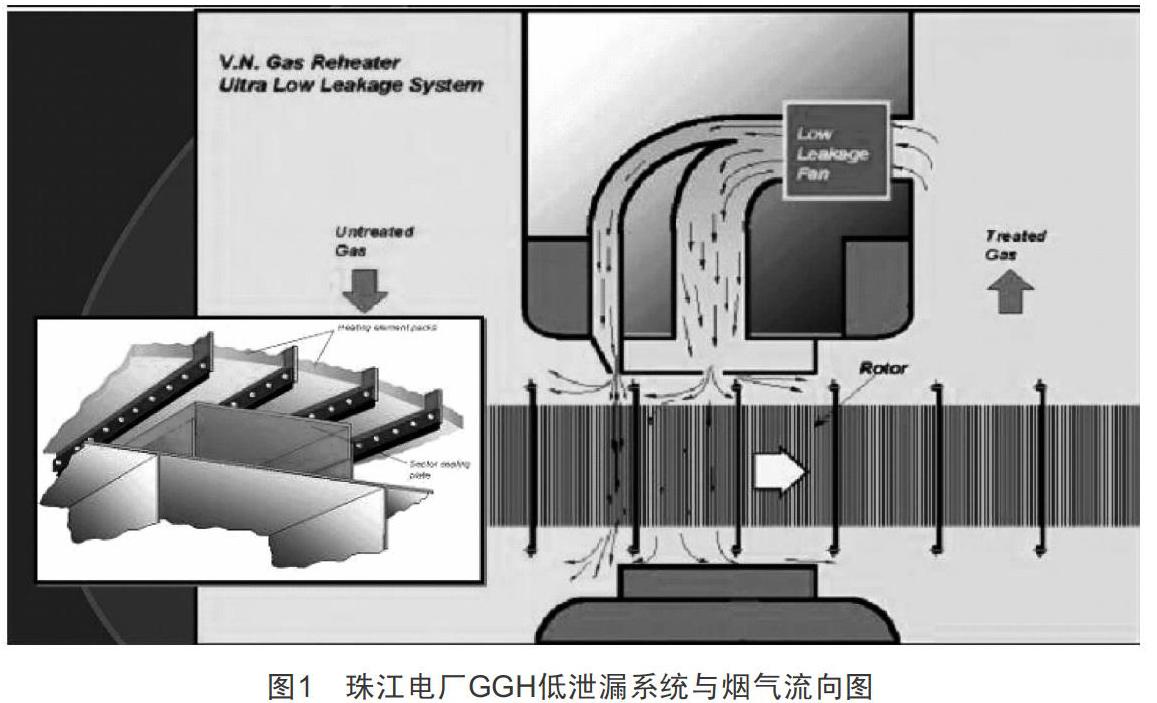

本文以珠江电厂的现有低泄漏系统改造为例展开研究,珠江电厂原有的GGH低泄漏系统的吹扫风道设置于GGH上部,扇形板往下吹出密封風,而进入GGH的原烟气由下往上进入GGH,此时低泄漏系统输出的吹扫密封风所形成的风帘与原烟气的方向相对而行,如图1所示,这样的吹扫风方向有个缺点,当原烟气的风压及风速随着机组负荷上升而上升时,密封效果会变差,特别是当珠江电厂针对脱硫系统将原来的“两炉一塔”改造为“一炉一塔”后,在吸收塔内增加了2层托盘,导致GGH内部原烟气及净烟气的压力差增大,GGH的漏风率增大,从而直接导致脱硫效率下降,曾让第三方检测单位对珠江电厂的GGH漏风率进行了检测,漏风率为2.19%(正常值应小于1%)。在这种情况下,GGH设备原有的低泄漏系统并不完全适用于现场使用。

3 GGH低泄漏系统改造的具体方案

根据现有GGH的进出口风道、烟气流向、烟温、烟速以及现有GGH低泄漏密封系统的结构、密封风设置及相关风量,新设计的低泄漏系统吹扫风设置与原烟气同向,风道位置设置于现有GGH下部扇形板处,如图2所示,原烟气由下往上进入GGH内部,净烟气20由上往下进入GGH内部,原有的低泄漏系统由低泄漏风机送出一路隔离吹扫风,通过入口电动调节门控制风量,由上往下进入GGH内部进行隔离,效果不佳,现研究的低泄漏系统由新增的低泄漏风机负责送出一道由下往上吹出的吹扫风隔离原烟气的携带泄漏及自主泄漏,新增吹扫风道设置于GGH原烟气侧下部扇形板处,吹扫风口吹出吹扫风,通过新增入口电动调节门及出口手动隔离门来控制其风量。

新增低泄漏系统总体布局如图2所示。

4 GGH低泄漏系统改造后的效果

(1)低泄漏系统改造前电厂的脱硫效率平均值为95%左右,SO2排放量在35 mg/m3,改造后的脱硫效率明显提高,对烟囱入口的SO2含量进行测量[5],SO2含量控制在20 mg/m3,脱硫效率平均值达到98.11%,在超洁净排放的标准上进一步减少了SO2的排放量。

(2)低泄漏系统改造前的漏风率经第三方机构检测为2.19%,改造后漏风率大幅下降,经广州粤能电力科技开发有限公司现场检测,机组在满负荷320 MW运行时,漏风率为0.69%,机组在中负荷240 MW运行时,漏风率为0.64%,均达到了脱硫GGH漏风率小于0.8%的设计要求。

5 结语

随着我国对环保要求的日益提高,所有火电厂都面临着烟气超低排放的挑战,如何提高脱硫设备的效率及可靠性显得至关重要。本文对300 MW火电厂GGH低泄漏系统进行了改造,提高了整个GGH低泄漏系统的可靠性和有效性,减少含有大量SO2的原烟气直接泄漏到净烟气烟道处,使烟气得到完好脱硫,达到国家规定的排放指标后再排出,减少对周边空气、环境的污染。

[参考文献]

[1] 蔡明坤.FGD系统用GGH设备设计[J].锅炉技术,2004,9(5):35-37.

[2] 黄泳华.300 MW火电厂浆液循环泵运行方式对机组经济性影响[J].电力系统设备,2019,42(8):99-100.

[3] 张锁.600 MW机组脱硫系统国产GGH风率综合治理[J].山东工业技术,2016,19(8):10-11.

[4] 李建波,陈志忠,兰建辉.脱硫系统烟气换热器密封系统改造[J].电力安全技术,2009,11(5):46-47.

[5] 李红,张全胜.燃煤火电厂脱硫系统烟气换热器密封技术改进及应用[J].发电设备,2014,28(4):310-314.

收稿日期:2020-09-07

作者简介:黄泳华(1987—),男,广东中山人,工程师,从事火力发电厂检修工作。