基于自动化测试技术的大型三轴仪改造分析及硬件设计

摘要:阐述了大型三轴仪自动化技术改造的要求及内容,介绍了大型三轴仪改造的总体设计方案,重点分析了大型三轴仪改造的硬件设计要点,包括传感器选型与配置、调理电路设计、微机控制系统的硬件配置、控制用比例阀组设计等,为今后大型三轴仪自动化测试系统的方案确定、系统配置、硬件设计等提供了有益借鉴。

关键词:自动化测试技术;大型三轴仪;硬件设计

0 引言

早期的大型三轴仪多采用手动操作、开环控制和人工读数方式,不仅试验精度低,而且不能实时显示试验数据,目前已面临着被淘汰的局面。然而,这些大型三轴仪如果经过适当的自动化技术改造,它们仍然可以在科学试验和技术开发中发挥作用。

1 大型三轴仪自动化测试技术改造的要求

尽可能在保留原大型三轴仪主机(包括轴向加载液压压力机、围压加压液压系统、压力室等)的前提下进行改造,既要实现对试件轴向和围压向的自动加载,又要确保改造成本低廉,性价比最高。

2 大型三轴仪自动化测试技术改造的内容

为了实现大型三轴仪改造技术合同所要求的技术指标,原大型三轴仪必须进行以下改造:

(1)增加一套轴向控制电液比例阀组,实现在原机轴向手动加载基础上增加自动控制加载功能,以期实现应力、应变闭环控制目标,轴向活塞定值升降,升降速度在0~5 mm/min,准确度为±1%;

(2)增加轴向变形传感器,满足测量范围在0~120 mm,分辨力为0.01 mm的技术要求;

(3)增加围压传感器,满足测量范围在0~4 MPa,分辨力为0.01 MPa的技术要求;

(4)增加一套围压向控制电液比例阀组,在原机围压手动加载基础上增加自动控制加载功能,以期实现加载定值的动态闭环控制,加载范围在0~4 MPa,并能保持所要求的围压,分辨力为0.02 MPa;

(5)更换孔压传感器,实现孔压的自动检测功能,准确度为±1%;

(6)加裝体积变化测量装置和磁致液位传感器,以实现变化体积的自动测量,测量范围在-2 000~2 000 mL,分辨力为5 mL;

(7)检测原机轴向负荷传感器是否完好,如果完好则只改进其进出线部分,否则更换一只2 000 kN的红山牌传感器,测量准确度在-0.2~0.2 kN;

(8)增加满足轴向、围压向自动控制功能和电测轴向应力、应变、围压力、孔隙压力、体积变化等所需的控制单元和控制模块;

(9)保证控制软件在Windows XP平台下运行,能够在试验过程中实时显示应力和应变曲线,将数据采集结果自动输入到计算机的Excel电子表格中,并可实时修改控制参数;

(10)尽可能保留原机的手动控制和测量功能。

3 大型三轴仪自动化测试技术改造的总体设计方案

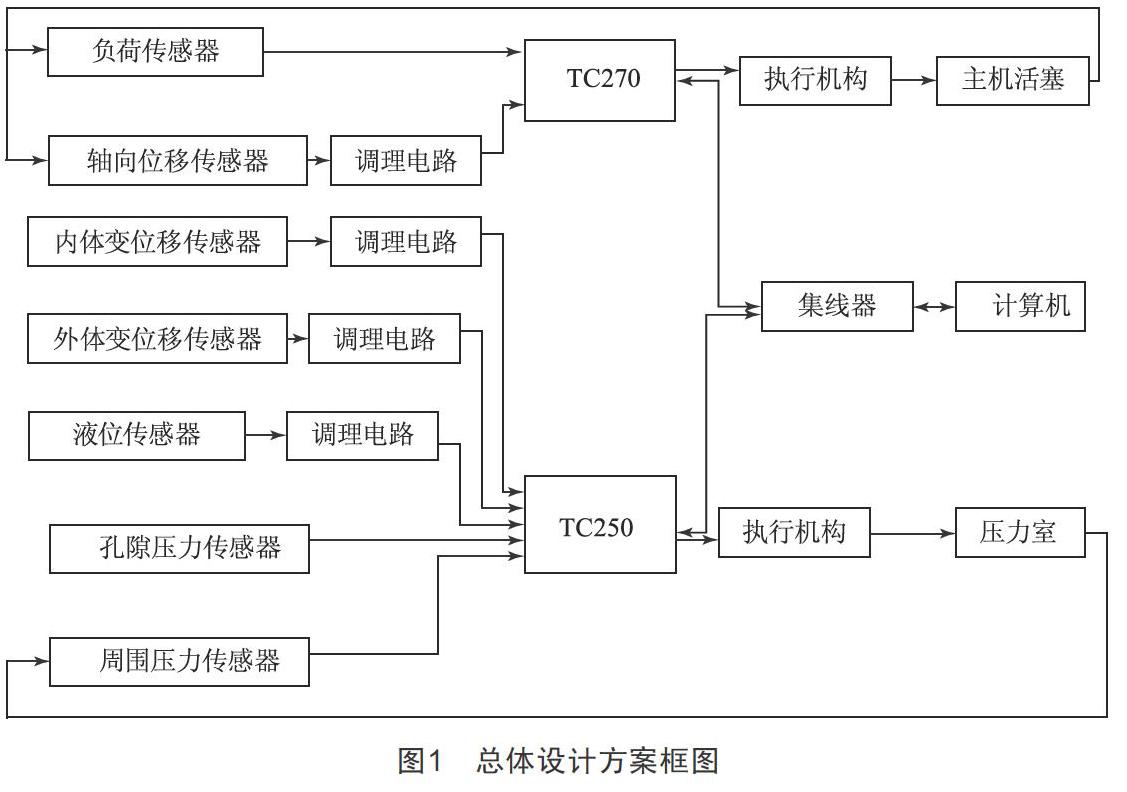

为了能充分实现拟定的技术改造内容,大型三轴仪自动化测试技术改造的总体设计方案如图1所示。

4 硬件设计

4.1 传感器选型及配置

《传感器通用术语》(GB 7665—87)定义传感器为:“能够感受规定的被测量并按照一定规律再转换成可用输出信号的器件或装置,即一种以一定的精度把被测量转换为与之有确定对应关系的、便于应用的某种物理量的测量装置”[1]。传感器一般是将非电量转换成电量便于实现自动测量目的。

该改造方案共用到4类传感器,分别是负荷传感器、位移传感器、液位传感器和压力传感器。

传感器选型首先要考虑其功能,即传感器是否满足应用要求,其次要考虑其精度和量程是否满足要求,在功能、精度及量程都满足的前提下,按经济性原则选择价格低廉的传感器。

(1)负荷传感器。为了降低改造成本,此次改造对原机所配置的200 t(2 000 kN)负荷传感器的负荷特性进行了检定,得到非线性度为0.04%,检测合格,且其2 000 kN的量程满足0~1 500 kN的测量范围要求,设置示值的精确数位可满足0.1 kN的分辨力要求。故沿用原机所配置的负荷传感器,用于测量压力机输出载荷的大小。当然也可以选用符合要求的其他新传感器。

(2)位移传感器。此次改造选择的位移传感器型号为FT171,测量精度为0.3 mm,其中1只量程为-100~100 mm,另外2只量程为0~100 mm。其中量程为-100~100 mm的用作轴向位移传感器,满足轴向位移测量范围在0~120 mm的要求。其余2只分别用作内体变位移传感器和外体变位移传感器,用来测量内体变和外体变位移。

(3)液位传感器。常见的液位传感器有利用磁致伸缩原理制成的磁致伸缩液位传感器、超声波液位传感器、电容式液位传感器、法兰式液位传感器等。其中磁致伸缩液位传感器性能稳定、精度较高,在试验机行业内应用广泛。故此次改造选用磁致伸缩液位传感器(型号KYCM-FPM1470-800AT2Q1,输入DC24 V,输出DC0~10 V),用来测量排水量。

(4)压力传感器。压电式传感器适用于动态测量。此次改造对象为静三轴仪,故选择比较常用的、性价比高的压阻式压力传感器两只(型号为CYG30,量程为0~5 MPa,精度为D级)。其中一只用作周围压力传感器,测量围压;另一只用作孔隙压力传感器,测量孔压。

4.2 调理电路设计

现场模拟量通过对应传感器变换后,输出的是种类和大小不同的电信号。但是,控制单元模拟量输入通道后,A/D变换器只能接受幅值在一定范围内变化的电压信号。此外,在通过导线传送的过程中,传感器输出的信号会受到工作环境干扰,若输出的为电压信号,则其通过传输导线后幅值还会衰减。因此,在模拟信号传输通道中,必须设置信号调理电路来对信号进行适当调理,使传感器输出的各类电信号在滤除干扰后,能变成幅值大小变化适当的电压信号并送入A/D转换器,以便后续控制模块的采样处理[2]。

信号类型和幅值的调理一般选用由集成运算放大器组成的电路,把传感器输出的不同类别、不同大小的电信号变换成幅值和极性符合A/D变换器模拟输入的电压。

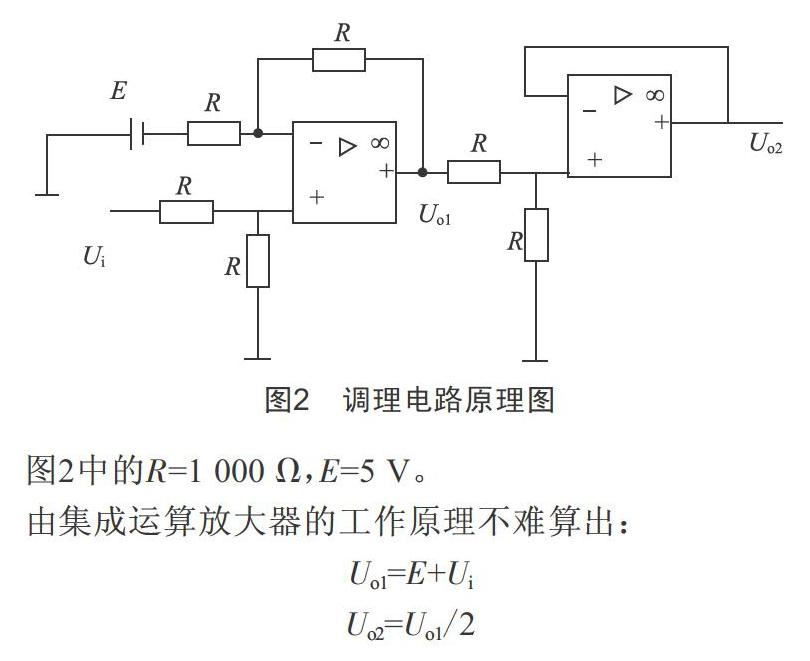

集成运算放大器是一种线性放大器件,通过不同的电路设计,可改变模拟信号的幅值和极性。此次改造所选用的3个位移传感器输出电压均为-5~5 V,后续A/D转换器的模拟输入端只接受正极性电压,在这种情况下,必须把传感器输出的双极性电压变换成正极性电压。首先需要通过串联标准直流电压电路把传感器输出的-5~5 V的交流信号调理为0~10 V的交流信号,再通过幅值调理电路将信号衰减为0~5 V,才能满足后续控制模块的输入需求。调理电路原理图如图2所示。

图2中的R=1 000 Ω,E=5 V。

由集成运算放大器的工作原理不难算出:

Uo1=E+Ui

Uo2=Uo1/2

即把位移传感器输出的-5~5 V信号经过第一级运算放大器后变成0~10 V信号,再经过第二级运算放大器后变成0~5 V信号。

压力传感器输出0~50 mV的电压信号,经低通滤波器后可直接接入TC250进行放大。

负荷传感器输出0~10 mV的电压信号,经低通滤波器后也可直接接入TC270进行放大。

液位传感器输出0~10 V的电压信号,需经幅值调理电路衰减为0~5 V才能接入后续控制模块,调理电路原理图类同于图2,只是把5 V的电动势短接即可,这里不再给出原理图。

为了使电路板结构紧凑,降低成本,此次改造将4个调理电路、7个低通滤波电路设计在同一块印刷电路板上。

4.3 TC270配置

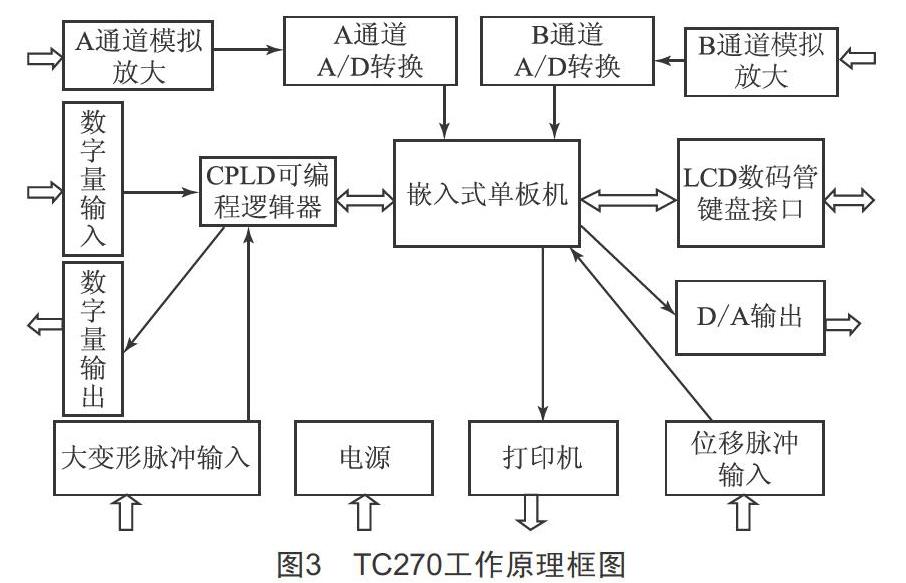

TC(Testing Computer)270系杭州朗杰测控技术开发有限公司开发的试验机控制专用系统。它综合了成熟的集成微电子技术,体积小,且具有完整的计算机操作功能和丰富的测控功能。它采用了嵌入式单板微机结构,配有占先式多任务运行系统,并且内置了功能强大的测控软件,使该系列测控仪集测量、控制、计算和存储功能于一体。TC270测控仪集成了标准的网络功能,采用高速以太网通信方式,能通过普通的网线与PC机连接起来,实现数据共享。

TC270工作原理框图如图3所示。其核心为嵌入式單板机和CPLD可编程逻辑器,有2个输入输出通道,分别为A通道和B通道,还有数字开关量的输入和输出通道以及D/A输出通道等。

4.4 TC250配置

该改造方案除了轴向位移/主机负荷需要闭环控制外,周围压力也需要闭环控制,还有内体变、外体变、孔压等参数需要实时显示,因此选用通道数多、控制功能较强的TC(Testing Computer)250作为周围压力闭环控制以及内体变、外体变、孔压等参数实时显示的核心硬件。

TC(Testing Computer)250为杭州朗杰测控技术开发有限公司开发的试验机控制专用系统。它的主要功能和特点以及工作原理类同于TC270,常用于水泥、混凝土、砂浆、砖块等材料的抗压试验,具有控制功能、网络功能。其特点是通道数多,可满足多路采集数据需求。

4.5 轴向控制电液比例阀组的设计

轴向控制电液比例阀组是轴向加载自动控制系统的执行机构,用来自动加载试件和控制试验剪切速度。该阀组是一个电液比例阀和三位四通电磁换向阀的串连组合,如图4所示。

简单来说,电液比例阀以电控方式实现对流量的节流控制,将输入的电压信号线性地转换为压力油的流量,从而控制活塞移动的速度。比例阀以传统的工业用液压阀为基础,采用可靠、廉价的模拟或数字机-电转换器(比例电磁阀等)以及与之相应的阀内设计,从而获得对油质要求与一般工业阀相同、阀内压力损失低、性能满足大部分工业控制要求的比例控制元件。

4.6 围压向控制电液比例阀组的设计

围压向控制电液比例阀组是围压向加载自动控制系统的执行机构,用来实现对试件自动施加某一给定的周围压力,并保持该压力值。其工作原理与图4相同,该阀组也是一个电液比例阀和三位四通电磁换向阀的串连组合。电液比例阀通过控制流量来控制围压变化的速度。

三位四通电磁换向阀有2个电气上互锁的电磁铁。当其中1个电磁铁得电时,试件实现围压向加载;当另1个电磁铁得电时,试件实现围压向卸载;当2个电磁铁都不得电时,保持给定围压。

4.7 体积变化测量装置的设计

在土工试验中,大部分试验项目需要测量试件在载荷作用下排出水的体积。原机利用人工读取排入玻璃量筒内水的体积,读数不方便、误差大。此次改造需要设计一套体积变化自动测量装置来实现体积变化的自动测量。

在原设计中,为了方便,直接通过压力室活塞面积乘以进出变化的位移值来测量体积变化大小。在实际应用中,压力室内除了水还有极少部分的空气,该部分空气会影响测量精度,所以考虑在传统体变管测量基础上实现自动测量。

体积变化自动测量装置的核心部件是液位传感器,同时需要设计一个与之配套的容器。

液位传感器反映的是液体位置的变化,所以需要把它转化成体积的变化。只要选择横截面积均匀的容器,就可以把液位的变化线性地转换成体积的变化。

在液位传感器精度一定的情况下,体积变化测量精度取决于容器的横截面积。横截面积越大,测量精度越低;横截面积越小,测量精度越高。此次改造选择内径为110 mm、高度为700 mm的有机玻璃缸容器,装配成型的体积变化测量装置示意图如图5所示。

精度校验:已知传感器精度为0.1 mm,内径为110 mm,高度为700 mm。

横截面积:

体积测量精度=S×传感器精度=95×0.01=0.95 cm3=0.95 mL≈1 mL,满足测量精度要求。

容器体积=S×h=95×70=6 650 cm3=6 650 mL,满足量程要求。

5 结语

本文基于自动化测试技术,对某大型三轴仪进行了改造,阐述了大型三轴仪自动化技术改造的要求及内容,介绍了大型三轴仪改造的总体设计方案,重点分析了大型三轴仪改造的硬件设计要点,包括传感器选型与配置、调理电路设计、微机控制系统的硬件配置、控制用比例阀组设计等。实践证明,此次改造能够达到预期的技术目标。

[参考文献]

[1] 叶廷东,陈耿新,江显群,等.传感器与检测技术[M].北京:清华大学出版社,2016.

[2] 宋政湘,张国钢.电器智能化原理及应用[M].3版.北京:电子工业出版社,2013.

收稿日期:2020-09-04

作者简介:杨龙(1972—),男,甘肃西和人,副教授,从事高职机电类课程的教学与研究工作。