某工业厂房预应力管桩施工实践与应用

范从建,钟灿兵,吕华刚,王 洋,王 超

(中广核工程有限公司,广东 深圳 518124)

1 研究背景及意义

预应力高强混凝土管桩具有强度高、沉桩速度快(200~300m/台班)、地质条件适应性强、经济效益好、适用范围广泛等显著优势,已被广泛应用于各类建筑基础及软基处理工程。但PHC管桩在核电中的应用并不宽泛,通过AED及经验反馈系统搜索查询,发现类似实施项目及相关经验总结极少,且建筑物等级低、设计桩长较短、承载力设计值较低。

文章结合复杂地质条件下PHC管桩大面积的施工应用,对本工程PHC管桩施工难点、经验反馈及EC协同管理等多方面进行总结,旨在为后续PHC管桩的应用提供借鉴意义。

2 工程概况

2.1 工程概述

汕尾地区某风电产业园的工程桩基设计等级为丙级,所有预应力管桩均为端承摩擦桩,桩型号为PHCAB500(125),设计桩长9~25m不等,桩数约2500根,总长约50000m。单桩抗压承载力特征值1000kN,单桩抗拔承载力特征值不小于300kN。沉桩施工质量控制为贯入度、桩长双控,桩端持力层为砾质黏土层、全风化花岗岩或强风化花岗岩,桩入持力层至少1m。

2.2 工程地质情况

该场地典型地质情况从上而下为素填土、粉砂、细砂、粉质黏土、砾质黏性土、全风化花岗岩。工程所在场地内地质情况较为复杂,地层变化起伏大,部分场地存在深厚砂层,砂层最大厚度可达15m。同时,由于花岗岩具有风化不均匀的特征,在残积土或强(全)风化花岗岩中发育有花岗岩球状风化体(俗称“孤石”),其风化及岩性在空间上是随机的,并无规律性,填土层中含有碎石,粒径约2~80cm不等,均将对沉桩产生不利影响。

3 主要施工难点分析及应对措施

3.1 管桩桩长配置

(1)难点分析。桩长配制是管桩施工质量能否满足设计、规范要求及管桩施工损耗能否达成业主约定3%限值的主要制约因素。经分析,制约本工程配桩主要因素如下:①本工程初始设计桩长范围较为宽泛,且未明确给出每承台桩底标高。贯入度要求10~20mm/阵,沉桩收锤标准高。沉桩施工设计约定:下节桩露出地面约1.2m即可接桩,最后一节有效桩长不宜小于5m,送桩深度不超过1.0m。当沉桩快至设计标高时,此时贯入度还未达到设计要求,此时若接桩,则接桩桩长至少6m,有可能打入一半即以收锤,造成管桩损耗过高。②工程所在场地地质情况较为复杂,地层变化起伏大,双控难度较大,勘察手段不合理、取样间距过大,极易造成设计深度满足但锤击贯入度未达收锤标准,或收锤标准满足要求但设计桩长达不到要求的情况。③本工程工期较短,从现场施工组织优化角度要求尽量减少桩节种类。

(2)应对措施。①将承台桩位放样到地质剖面图,根据设计持力层要求确定承台桩长,并提交设计、监理及建设单位共同确认;②根据承台首根桩施工情况动态调配该承台后续桩位配桩;③管桩供应根据当日施工情况并结合第二天施工桩位地质情况按需、均衡供应以满足后续动态调配需求,避免集中到货造成后续动态配桩被动,导致外露长度过大损耗率偏高;④合理确定收锤标准及桩锤类型;⑤需就地质成果不准确导致的桩长耗损合同边界争议与业主达成一致。

3.2 施工中遇孤石

(1)难点分析。根据地质勘探成果及前期场平施工状况,工程所在场地孤石及填土层中2~80cm碎石含量较多,钻探报告表明揭示到孤石埋藏的勘探孔约占总孔数的12%。极易造成施工过程中管桩爆头、破裂及断桩等情况,造成管桩耗损率较高。

(2)应对措施。①首先要仔细研究岩土地质情况,了解孤石分布位置、埋藏深度,孤石岩质情况(强风化、中风化或者微风化岩),然后根据孤石的不同情况,采取相应的技术措施;②孤石深度不大于4m时,需停止沉桩,并拔出管桩、挖除孤石,原土回填后再继续沉桩;③孤石深度超过4m时,将现场具体情况反馈设计,包括桩身完整性、断桩位置、倾斜程度等,由设计确定处理方案;④需就挖孤石等发生的合同边界争议与业主达成一致。

3.3 深厚砂层

(1)难点分析。根据详勘报告,本工程管桩施工建议选择全风化岩及其以下地层作为桩端持力层,最终设计桩端持力层为砾质黏土层、全风化花岗岩或强风化花岗岩。但场地广泛分布有中密~密实细砂层,最大层厚约15m。场地地下水丰富,砂层处于饱和状态,随着管桩压力的增加,砂层逐渐密实,沉桩砂层产生的超孔隙水压力或砂层的“尖顶尖”效应使施工几乎无法继续进行,当管桩的摩阻力加桩底阻力与打桩冲击力相等时,管桩无进尺,当冲击力达到管桩极限承载力时,管桩破裂。

(2)应对措施。①设计试验桩其持力层为粉砂层,其检测结果良好,能满足设计承载力要求,但设计图纸要求的持力层为砾质黏土、全风化岩、强风化岩,推动设计持力层能否根据地质剖面情况制定分类控制标准;②选择合适的桩锤;③必要时,考虑引孔。

4 本工程主要施工经验反馈

在工程施工初期,按照地勘剖面图配置的管桩施工时,部分管桩桩端持力层为中密细砂层即以收锤,继续按设计要求施打桩身出现裂纹、甚至断桩,断桩及爆头频繁,外露长度最长可达6m,经统计,管桩损耗率高达20%。同时,存在部分管桩进入地质剖面图中的中等风化岩约3m后仍未收锤,与相关规范推荐范围及工程实践偏差较大。通过相关文献查阅,成熟工程实例查证、地勘资料剖析、专家咨询、EC协同等多途径,从勘探、设计、施工等多角度探讨存在的主要问题及原因,并针对性地提出应采取的控制措施,实施效果良好,满足质量及经济性要求。经梳理,主要经验反馈如下。

4.1 EC协同是实现施工降本增效的制度保证

项目实施之初便已奠定“又好、又快、又省”的工作总基调,反复论证寻求“技术最优、成本最省”的方案。针对管桩施工实施初期出现的管桩耗损高、施工与原设计要求偏差等技术难题,项目部主动转变思路,深入分析存在问题,加强设计与施工EC联动,实现无缝对接,加强安全、质量、成本、进度的平衡控制,同时加强精益化管理,成本控制相结合。

通过桩长、贯入度等设计指标的优化、并根据现场实际情况结合桩基检测结果进行了桩长的动态调配,圆满完成了该园区的桩基施工。经检测,施工质量合格,进度及管桩损耗满足业主要求,相较于设计桩长,累计节省管桩桩长8198m,实现节省造价约250万,经济效益显著。

4.2 准确的地勘资料是确保工程质量及经济合理性的前提

(1)主要问题。①本工程勘探取样间距30~35m,而承台间距约为8m,考虑到场地地质条件的复杂性,其取样间距过大,不能准确反映各承台下地质情况;②场地大部分为开挖区域,部分回填分层碾压区域,回填厚度约2m,经过处理后的地基强度达120kPa,但地勘揭示的人工素填土层平均厚度为5.58m,且人工素填土层不能作为持力层。设计据此在承载力计算时,未考虑素填土层桩侧摩阻力,造成设计过于保守;③经现场施工反馈,部分地勘资料不准确,如某勘探孔揭示地面以下15m处存在粒径约4m的大直径块石,块石下覆土为硬塑砾质黏性土,但实际施工时,该桩沉桩深度为22m,差异较大。同时,部分管桩沉桩深度已达25m,桩端进入地质剖面图中的中等风化岩约3m后仍未收锤;④通过比对岩心照,咨询专家指出其勘探结论与现场存在不一致的情况。

(2)解决措施。限于业主工期进度要求,不可能重新进行勘探。因此,经协调达成一致意见:后续若遇异常情况,通知勘探单位进行补堪以查明地下实际情况。

(3)经验反馈。①本工程详勘单位为业主推荐单位,但合同为设计与地勘单位签订,设计院承担部分地勘质量风险,为后续合同争议处理埋下了隐患。后续类似社会工程建议由建设单位提供;②本工程勘探单价低,不排除勘探资料造假的嫌疑,需加强质量成果的审核及过程监管;③后续建议按照厂房平面布置进行勘探点的设计,必要时,可在详勘后安排部分典型场地的超前钻。

4.3 试验桩是准确获得施工参数确保技术可行的必要环节

本工程设计等级为丙级,根据规范要求其设计承载力根据原位测试和经验参数确定即可,考虑到地质复杂性,设计初期设计院安排进行了静载荷试验,以确定合理的预应力桩长、收锤贯入度、打入桩长及锤击设备的选择。

(1)主要问题。①因试验桩施工窗口前置,试验桩依据可研阶段地勘报告而非详勘,其桩端持力层为粉砂层,与详勘及设计文件要求的砾质黏土层及风化岩不一致。同时,试验桩位与最终厂房布设尚有一段距离,且较集中,其代表性不够典型;②试桩入土长度约15m,现场安排进行了试桩检测工作,Q-s曲线平缓,无明显陡降段,最大沉降量为4mm。但因设计未提供试验极限荷载参考值,现场仅根据规范要求按照两倍特征值进行加载,这也是部分管桩外露长度难以达到收锤标准的原因。

(2)采取措施。第一栋厂房施工结束后,业主单位安排对已施工工程桩进行了极限载荷试验,选取的3根桩分别为双控标准满足、桩长未达设计要求但已收锤(有效桩长10.5m)以及桩长满足要求但未收锤。其检测结果显示其特征值能够达到1800kN,业主要求设计据此对后续厂房桩基进行了优化。

(3)经验反馈。①试验桩应依据详勘报告成果进行,避免可研勘探及详勘存在矛盾时出现颠覆性结果;②试验桩最好根据类似项目提供试验极限承载力建议值,以便现场实施;③选取试验桩应具有代表性;④桩基检测单位未深刻理解设计试验桩检测目的及要求也是造成未达设计试桩目的的原因之一,因此,选择合适的检测单位是必须的。

4.4 合理选择持力层是桩基设计及施工可行性及经济性的重要一环

如上所述,管桩持力层为砂层时,其入土桩长普遍未达设计要求即已收锤,经统计,外露长度平均可达2m,最长达6m。

(1)主要问题及原因分析。①本场地部分地区含有深厚中密~密实砂层,最大层厚约15m。场地地下水丰富,砂层处于饱和状态,随着管桩压力的增加,砂层逐渐密实,沉桩砂层产生的超孔隙水压力或砂层的“尖顶尖”效应使施工几乎无法继续进行,当冲击力达到管桩极限承载力时,管桩破裂;②因项目实施前期尚未实施检测,现场施工人员不敢贸然终锤,只能继续施打以确保桩端进入设计持力层,但往往随着锤击数的增加,其出现爆头、桩身断裂的概率显著增加,管桩损耗率较高;③上述设计试验桩代表性不足以及实际地质情况与地勘资料偏差较大也是造成持力层选择不合理的原因。

(2)采取措施。①根据现场施工、试验桩实施情况及类似工程经验,并经业主组织的勘探设计施工专家咨询会,就持力层达成一致意见,同意砂层可作为桩端持力层;②桩端持力层为砂时,若贯入度仍未达到中止锤击标准,可暂停锤击,并在12h后复打,直至满足锤击条件。

(3)经验反馈。①目前密实砂层作为持力层的应用也较为普遍,持力层选择时应综合场地地质、试验桩情况及类似工程综合确定,杜绝一味追求风化岩作为持力层,以避免施工时硬性增加锤击数,而使管桩击坏,造成不必要的浪费;②应确保地勘报告的准确度;③后续桩基施工时应预留试桩窗口时间,选取典型地质条件进行试桩,以便有利于现场设计优化。

4.5 合理确定桩锤设备是技术可行性的有力保障

(1)主要问题及原因分析。①经统计分析,本工程未达收锤的管桩主要是80锤占95%,且其入土深度均达到20m以上,说明80锤对于本工程并不具有良好的适应性;②在工程实施初期,对于桩锤的选择,虽经过初步计算推荐选取62、72锤,但限于工程基地的特殊性,2台80锤设备已进场。因此,工程施工时仍选取了80锤,是导致未收锤的原因之一。

(2)采取措施。工程实施中期,在统计分析的基础上,结合检测成果,调整了桩锤设备,退场了1台80锤,后续未收锤现象得到了根本改善。且管桩入土14、15m即能够满足收锤标准要求,减少了接桩工作,提高了施工效率及质量。

(3)经验反馈。①一般重锤施工效率相对而言较高,但不能一味片面追求施工速度而忽视了收锤的可操作性。需综合进度、质量、经济等多因素进行综合确定,避免选锤过大造成入土桩长过长造成经济上的浪费;②根据锤重与桩重的比例来进一步选锤,一般土质情况下,柴油锤冲击体重量与成桩桩重之比可取0.5,若软土较厚,可取0.4;③施工前应进行试桩,以合理确定施工设备。

4.6 合理确定收锤标准是工程质量可靠性的重要影响因素

在施工初期,收锤标准为最后三阵贯入度为10~20mm/阵,收锤标准过严,造成爆头、外露长度超过控制值。盲目追求贯入度的做法是不科学的,它不仅浪费人力、物力,还会使本来合格的工程桩因锤击数过多而破坏,延误工程进度,造成巨大浪费。

(1)主要问题及原因分析。①由于地质条件不同,桩穿过的有人工素填土、粉土、砂、风化岩等;桩端持力层有细砂、砾质黏土层、强风化岩等;桩长相差可达1倍,桩重不同要求锤击能量必然不同;柴油锤类型不同,重打与轻击贯入度必然不同;地层持力层标高起伏及施工机械不同,要求统一的收锤标准显然不合理,且该收锤标准较高,这也是造成断桩以及未收锤的重要原因;②试验桩桩端持力层为粉砂层,但场地地质条件较为复杂,与详勘结论及推荐持力层不匹配,由试验桩得出的收锤标准作为正式施工依据并不具有普适性;③施工初期,因业主施工进度限值且未及时组织工程桩检测,除试验桩检测成果外无其他设计反馈输入,导致部分管桩外露长度达不到要求;④沉桩设备不适应。

(2)采取的措施。①第一栋厂房成桩完毕后,安排检测单位进场检测,对于质量有异议及未收锤且最后贯入度较大的桩进行了检测,检测结果较好。以检测结果作为输入,按照分类控制原则,对不同桩锤,不同地质条件下的收锤标准进行了优化,如冲击体质量为7.2他时冲程为1.8m,收锤标准为40~60mm/阵,80锤冲程1.5m,收锤标准为50~80mm/阵;②严格执行重锤轻击原则;③调整桩锤,退场了1台80锤,后续未收锤现象得到了根本改善。

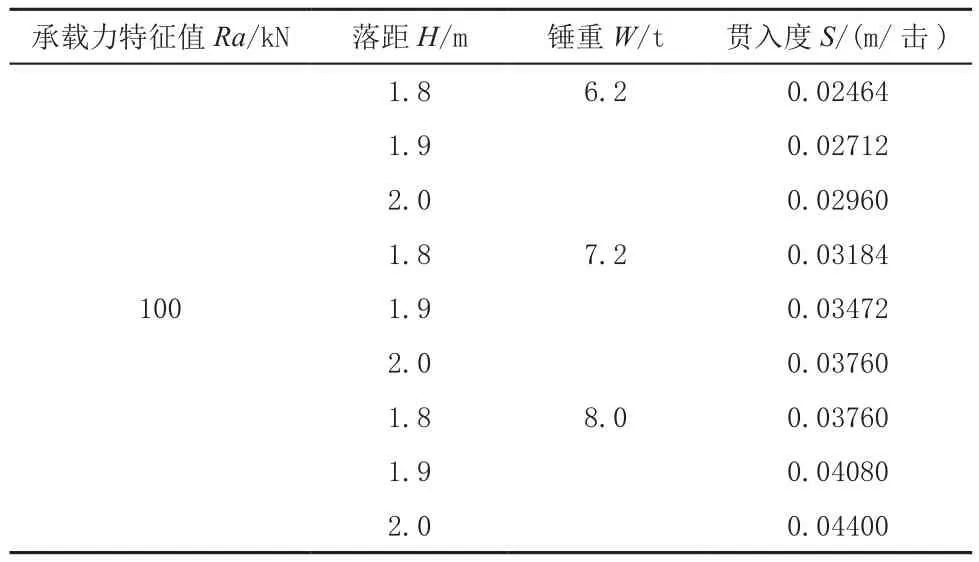

(3)经验反馈。①关于沉桩收锤标准,肖燕[1]利用HiLLey公式确定PHC桩收锤标准进行了初探,本工程实施初期,现场技术人员经过大量文献的查阅,参照上述成果进行了初探,利用福建、江浙一带经验打桩公式对收锤标准进行了计算,公式如下:

计算结果如表1所示。该计算结果为设计优化提供了一定的参考。

表1 贯入度计算结果

②由于桩长桩重不同、锤重锤轻、重击轻打、上层不同、送桩与否等问题,贯入度存在较大差异,必须通过试打桩即打规定数量且有代表性的桩并做静载荷试验或高低应变试验来确定单桩竖向承载力,同时确定打桩施工参数和工艺,经设计人员对设计参数调整或验证后方可进行正式桩基施工,否则待全部工程桩打完后再做静载荷抽检,隐患较大;③打桩时控制性技术指标和收锤标准必须结合具体的地质条件、锤重、桩长、桩基受力类型确定。在桩基施工中一定要具体问题具体分析,不能认为打桩收锤时一定要全部达到这些目标不可,应突出重点,抓住主要矛盾兼顾其他。一味强调满足两项指标往往反而对保证施工质量不利;④收锤标准达不到预期要求,则宜考虑降低承载力标准值而采取加桩或补桩等措施。

5 成桩质量检测及实施效果

(1)检测桩位选取原则。考虑本工程复杂性,按照检测技术规范及设计要求并根据现场施工记录,对典型区段及质量存疑的管桩进行了检测。检测桩位选取原则:①静载试验。未收锤选取入土桩长最短桩,已收锤桩长最短桩(持力层类似),力求各桩端持力全覆盖,每种选取2~3根桩。②按照规范及设计要求,选取30%桩位,每承台至少一根桩,对施工过程中存疑的桩位。③进行了部分高应变的桩位。④进行了极限载荷试验的部分短桩[2]。

(2)检测结果。①本工程共抽841根桩(占总桩数的35%)采用低应变动力检测反射波法进行检测,检测的841根桩,实测纵波波形曲线规律性较好。经统计,桩身结构完整(I类)占91%,轻微缺陷(II类)占8%,Ⅲ类桩占2%,Ⅳ类桩仅1根且根部缺陷位于桩顶标高以上。对于Ⅲ、Ⅳ类桩,在同承台进行了扩大检测,检测结果为II类及以上桩。并通过补桩、灌芯等工艺进行了处理;②共抽53根桩(占总桩数的2.5%)进行工程桩静载检测。Q-s曲线平缓,无明显陡降段,最大沉降量满足要求;③共抽3根桩进行了极限载荷试验,桩长分别为11m、13m及20m,检测结果表明其特征值最低满足1800kN的要求[3]。

6 结束语

综上,从施工工艺角度来看,预制桩施工较为成熟,工艺并不复杂。但因质量控制标准较多,且各标准之间存在一定的联系。在预应力混凝土管桩施工时,应综合考虑地质因素、桩身质量因素、勘察设计因素、施工技术和施工管理方面的影响因素,这些因素通常都会影响施工质量。为了保证施工质量安全可靠,应按照系统理论,加强EC协同,采用施工过程控制方法,综合分析影响施工质量的因素及机理,并根据工程实际有针对性地预防并采取相应措施。为了避免出现质量事故或安全隐患,应严格执行相关标准、规范,及时进行各种实验、监测、检测工作,严格控制施工的全部过程,确保桩基础质量及周围环境的安全。