多晶硅生产中Si2Cl6生成的热力学分析

王 琴 张海军

(四川永祥多晶硅有限公司,四川乐山,614800)

Si2Cl6是一种高效脱氧剂,也是一种生成乙硅烷的原料,可以用来生产无定型硅薄膜、光学纤维原料、玻璃MoSi2等[1,2]。在多晶硅的生产过程中,生成各种氯硅烷化合物,包括高沸点的二氯硅烷和低聚氯硅烷[3]。此高沸点化合物进入多晶硅残液,Si2Cl6是残液中最具高附加值的成分。残液汇集在渣浆系统处理后水解排放,年产2万吨多晶硅,残液排放量为1t/h,残液中四氯化硅和三氯氢硅收率低。多晶硅生产和研究人员在多晶硅残液回收处理工艺上做了大量研究,硅耗和氯耗仍然不理想。究其原因是缺少大量基础理论数据。

多晶硅生产属于硅、氯、氢复杂体系,通过热力学平衡计算,可以研究Si2Cl6在冷氢化和还原的平衡组成,继而计算其在残液中的百分占比。不仅可以为残液处理新技术提供研究方向,也可以为Si2Cl6回收处理提供科学依据。

平衡组成计算属于热力学计算。在热力学的实际计算中,由于热力学函数计算存在大量非线性的问题及计算量烦冗的特点,由人工来完成热力学分析过程成为巨大的工程技术难题。HSC Chemistry 9.0软件可解决这一技术难题。该软件的平衡组成计算模块,通过先拟合出体系中各项热力学表达式,在满足物料平衡的前提下使恒温,恒压系统的吉布斯自由能最小,从而得到系统的平衡组成。在计算过程中,只需要输入反应系统的总压和初始物质的种类、数量、状态以及随后变化过程中可能出现的稳定相态,就可以获得在一定压力和温度条件下的平衡相组成[4]。

1 冷氢化系统

1.1 恒压27bar、温度对Si2Cl6平衡浓度的影响

恒压27bar,进料量为H2=1.9 kmol、SiCl4=1 kmol、Si=2 kmol适量氯化氢,计算100—1200℃,Si2Cl6平衡浓度。

根据图1可知,在上述冷氢化的反应条件下,随着温度的升高,Si2Cl6平衡浓度逐渐升高。27bar、550℃,Si2Cl6平衡浓度为0.119wt%。

图1 反应温度对气相中Si2Cl6平衡浓度的影响

冷氢化硅-氯-氢的反应体系中,氢气、硅粉、四氯化硅反应是吸热过程,进料组成浓度和压力一定的情况下,升高温度有利于SiHCl3的生成,但是由于SiHCl3分子结构的不对称性不稳定,反应温度达到550℃发生剧烈分解,SiHCl3的产率降低,副产品SiCl4的产量增加[5]。

计算结果显示,在冷氢化的反应条件下,SiCl6平衡浓度随温度的变化规律和三氯氢硅平衡浓度随温度的变化规律一致。杨典,赵雄研究表明[6]:

SiHCl3→SiCl3+H2

(1)

2SiCl3→SiCl6

(2)

由此推测在冷氢化的反应条件下,符合以下综合反应方程式:

2SiHCl3(g)→2SiCl6(g)+H2(g)

(3)

1.2 恒温550℃、压力变化对Si2Cl6平衡浓度的影响

恒温550℃,进料摩尔浓度H2=1.9 kmol、SiCl4=1 kmol、Si=2 kmol适量氯化氢,计算5—30bar,Si2Cl6平衡浓度。

根据图2可知,恒温、恒定进料组成,在5-30bar的压力范围内,随着压力的升高,Si2Cl6平衡浓度逐渐升高。

图2 反应压力对气相中Si2Cl6平衡浓度的影响

冷氢化生成三氯氢硅的主反应如下:

3SiCl4(g)+2H2(g)+Si(s)→4SiHCl3(g)

(4)

冷氢化生成SiCl6的主反应是气体总体积减小的反应,升高压力促进了SiHCl3的生成。计算结果显示,SiCl6平衡浓度随压力的变化规律和三氯氢硅平衡浓度随压力的变化规律一致。

1.3 恒温恒压,不同氢气和四氯化硅配比对系统中Si2Cl6平衡组成的影响

27bar、550℃、进料硅粉过量、适量氯化氢,计算并绘制不同H2和SiCl4配比下的Si2Cl6平衡组成曲线如图3。

图3 n(H2):n(SiCl4)对气相中Si2Cl6平衡浓度的影响

由图3可以看出随着H2和SiCl4配比的增加,Si2Cl6平衡时候浓度逐渐降低。SiCl4浓度越大,对Si2Cl6的生成有利。由反应方程式可知,增大H2浓度可促使四氯化硅的转化率增加,一定程度上有利于SiHCl3的生成,在H2和SiCl4摩尔比的区间范围内1—2.2,三氯氢硅平衡浓度从25.27%—31.60%变化区间小。根据反应方程式(1)可知,氢气含量的增加,极大地抑制了正反应的进行,因而Si2Cl6平衡浓度减少。

1.4 恒温恒压,冷氢化进料增加50%平衡浓度量的Si2Cl6对系统平衡时候的影响

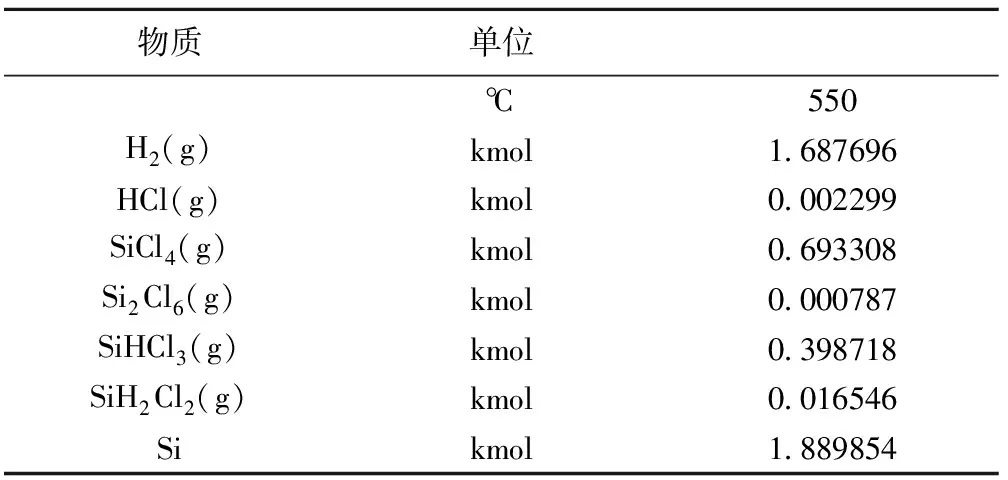

计算27bar、550℃,进料量为H2=1.9 kmol、SiCl4=1 kmol、Si=2 kmol适量氯化氢,平衡时各组分物质的量如表1。

表1 气相各物质平衡时物质的量

计算27bar、550℃,将表1中平衡时Si2Cl6的含量的一半,即0.000394kmol加入到冷氢化进料,进料物质的量如表2。

表2 调节进料配比

由此可见,冷氢化进料增加Si2Cl6的量,对冷氢化平衡时各组分平衡浓度影响较小。

表3 调节配比后气相各物质平衡时质量浓度

2 还原炉系统

还原炉压力为5.5bar,进料摩尔H2=2kmol、SiHCl3=1 kmol、一定量的SiH2Cl2,计算100—1100℃ Si2Cl6平衡时候浓度。

根据图4可知,100—600℃的温度范围内,随着温度的升高,Si2Cl6的平衡浓度逐渐增大。在600℃时,Si2Cl6的平衡浓度达到最大值0.048%。600—1050℃温度区间范围内,随着温度的升高,Si2Cl6平衡时的浓度逐渐降低,还原炉温度为1050℃时,Si2Cl6平衡浓度为0.038%。

图4 反应温度对气相中Si2Cl6平衡浓度影响

前人研究表明,聚氯硅烷(SinCl2n+2;4≥n≥2),特别是Si2Cl6(HCDS)在>700℃在硅晶核存在下或在一个加热的硅核心上分解。平衡浓度的变化关系相吻合[3]。研究表明,在还原工序中,可能发生如下反应:

SiCl6(g)+3H2(g)→Si(s)+6HCl(g)[7]

(5)

该反应将造成Si2Cl6转化为Si,表现为Si2Cl6平衡浓度随着温度的升高而降低。

3 结论

计算结果显示:还原炉工况Si2Cl6平衡浓度为0.038wt%,冷氢化工况Si2Cl6平衡浓度为0.119wt%。假定还原进料125t/h,冷氢化进料为210t/h,计算残液中Si2Cl6从冷氢化和还原中来源的占比如表4。

表4 残液中Si2Cl6占比

计算结果显示,残液中Si2Cl6含量84.03%来自于冷氢化,15.97%来自于还原。增加冷氢化进料中Si2Cl6的含量,对冷氢化系统的平衡影响较小,不会影响平衡时候Si2Cl6的浓度。

如上计算结果,分析现有残液处理工艺,提出新的工艺改进方案,实践证明通过新的处理工艺,既未明显增加残液中Si2Cl6平衡组成,每月可降低硅耗0.018kg硅粉/kg多晶硅。理论计算关联生产过程,具有较大的实际意义。