某类薄壁非圆零件的加工

郭康康

(中国工程物理研究院机械制造工艺研究所,四川绵阳 621000)

1 非圆套筒零件精加工的情况

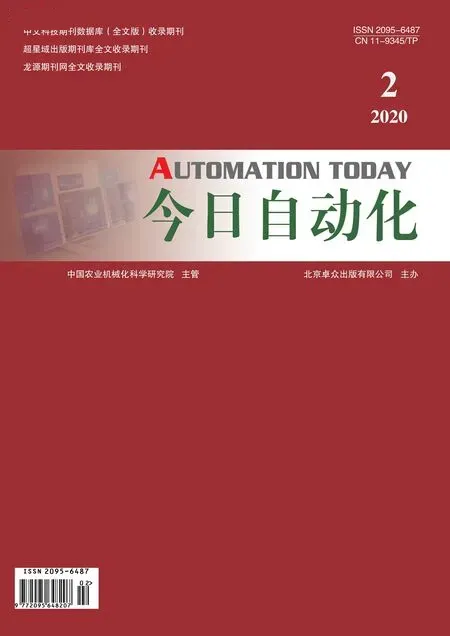

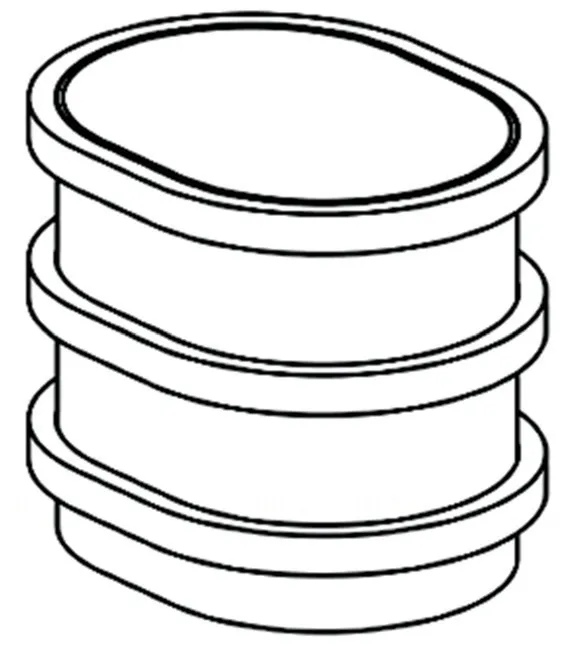

在机械加工企业中,薄壁件最不易加工,主要是由于加工时产生的切削应力,加上零件本身刚性不足,这样就导致零件变形难以控制,无法较好地保证零件质量,所以解决零件变形的根本方法还是尽可能减少切削应力。在经过多次的机械加工实验当中,加工中心属于断续加工,在加工薄壁件时一方面加工应力大,另外就是加工刀具受刀具长度的限制,加工时产生的震动和应力较大,车床属于连续加工,加上刀具的刃磨比较灵活,更有利于减小加工应力,加工后零件的表面质量和尺寸精度都比较高。非圆套筒是较难加工零件,其尺寸要求严格,如图1所示。工件材料为不锈钢(304),长度为160 mm,且壁厚较薄,只有2 mm,由于工件刚性较差,在精加工时会存在以下几种情况。

图1 非圆套筒

(1)在切削力(尤其是径向切削力)的作用下,工件容易产生震动和变形,影响工件的尺寸精度,形状精度,和表面粗糙度。

(2)在夹紧力的作用下,工件由于定位面平面度和夹紧力不均匀共同影像下,导致工件在还未切削的情况下已经造成了变形,导致加工时吃刀量不均匀,从而产生的变形量也无法保证,无法保证产品质量。

(3)在切削液影响下,零件在加工时会产生一定的加工热量,加上零件属于薄壁件,加上热膨胀系数,零件在口部和末端会出现不同的变形量。普通的水基切削液对零件加工时的润滑效果不好,会加快刀具的磨损,增大工件和刀具之间的摩擦力,严重影响表面粗糙度。

(4)在加工方式的影响下,普通加工方式主要分为车削加工、铣削加工、磨削加工、电加工(线切割和电火花)。

车削加工时加工回转类圆形零件,车削属于连续加工,加工时产生的震动和切削力较小,适合薄壁零件加工。在带有Y 轴和C 轴的车削中心可以实现非圆零件的插补运动,因此也可以采用车削加工此零件。

铣削加工属于断续加工,产生的震动和切削应力较大,加上零件较深,铣刀越长在刀尖位置刀具的跳动越大,产生的震动越大,因此不太适合此类零件的加工。

磨削加工一般适用于精度较高的平面,如轴、孔此类零件的加工,本零件较薄属于非圆零件,磨削加工不易实现。

电加工在加工此零件主要存在的问题就是装夹问题,加上零件较深线切割的电丝会造成磨损,导致上下尺寸不一,而且加工时间较长,因此不作为首选加工方案。

综合考虑还是选用在带Y 轴的车削中心上精加工此零件。

为保证工件的精度,应从装夹方式、刀具选用,选择合适的冷却方式、加工方式等4个方面来考虑。

2 零件粗加工

在解决精加工遇到问题之前,前期的工艺安排如下。

零件粗加工(加工中心单边留量2 mm)——热处理(消除粗加工应力)——半精加工(单边留量0.5 mm)——热处理(消除二次应力)——精加工。

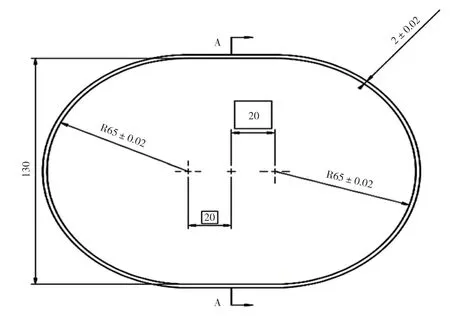

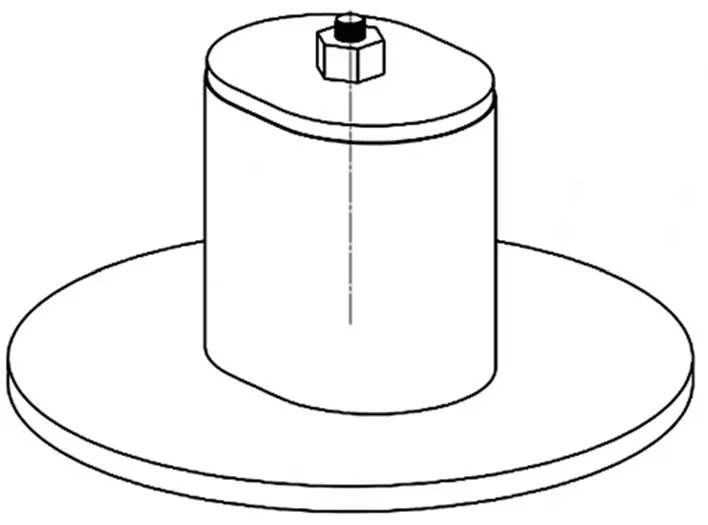

装夹方式(粗加工和半精加工),粗加工和半精加工设备都选用加工中心进行加工,因为不用太考虑零件变形(可控范围),零件在加工时采用内外压紧的方式,如图2、图3所示。

图2 加工外形面装夹图

图3 加工内型面装夹图

3 零件精加工

3.1 加工刀具选择

精加工刀具选择锋利型刀片,材料为硬质合金,外圆刀和内孔刀采用较大的前角和主偏角,刀尖圆弧选用R0.2 mm,如图4所示。

图4 精加工刀具

3.2 冷却液选择

精加工选择合适的切削液可以提高零件的加工质量和效率,在套筒加工时选择的是植物菜籽油和汽油的1:1混合液,这样可以降低菜籽油的粘度,由于汽油有足够的挥发性,可以更好地带走切削热,菜籽油还可以起到润滑的作用,可以获得较好的表面质量。

3.2.1 加工方式(精加工程序编制)

精加工内程序如下(加工外程序方式一样):西门子数控系统

半径编程(DIAMOF);

接通C4轴(GETD C4);

选择平面,选择工件坐标系(G17G54);

激活刀具补偿(TOWSTD);

调用1号刀(T=1);

G0G90G64X40Y0Z100;

C4=0;

CYCLE832(0.005,1,1);公差值 0.005 mm,加工方式为精加工;

刀尖基准点、中心轨迹上的恒定进给(CFTCP);

FGROUP(X1,Y1,Z1,C4)确定轴和轨迹进给率,使线性轴和回转轴速度保持一致。

R1=0;变量r1赋值,Z 值。

R10=3000;切削速度

G94 G1 X65 Y0 Z50 F=R10

ABC:

G1 Y20 Z=R1 F=R10

G2 x65 y-20 C4=DC(180)CR=20 F=R10;

XY 为绕着圆弧旋转后的圆心坐标,C4为旋转角度,CR为圆心到几何中心的直线距离。

G1 Y20 F=R11

G2 x65 y-20 C4=DC(180)CR=20 F=R10

G1 Y0 F=R11

R1=R1-0.05

IF R1>=-160 GOTOB ABC

G1 Y0 Z=R1+0.05 F=R11

G0 X40 Z100

M1=5

M30

为了减小切削应力和震动,加工时应当减小背吃刀量和走刀量。Vc=20 m/min,f=0.07 mm/r,ap=0.05-0.08 mm。

3.2.2 装夹方式

零件先精加工外形面,才用的装夹方式和半精加工一样采用压装工件内型面,加工时找正工件中心,以40 mm 直边作为基准方向,在压装工件之前,应将工装底平面见光保证其平面度,然后在将零件基准面进行研磨,保证其平面度在0.01 mm 以内。在工装上铣削对应的零件形状的止口,保证其完全定位。

在加工零件内型面时,由于零件壁厚此时已经比较薄,如果受力过大会造成零件变形,为了解决这一问题,必须对零件的外形面进行辅助支撑,铣削3个和零件型面一致的套环,用速干胶粘结在零件的外表面,然后在用压板压装套环进行定位,如图5、图6所示。

图5 辅助套环粘结

图6 内型面装夹图

4 结束语

薄壁零件广泛应用于现代制造业,车削薄壁零件的关键是要防止变形。引起零件变形的因素在实际车削中主要有切削力、夹紧力、切削热、定位误差和工件弹性变形等,对工件加工精度影响最大的是夹紧力和切削力。此类薄壁零件在加工时主要就是考虑切削应力和震动,在加工圆形薄壁零件也是如此,选择比较锋利的刀具和较小的刀尖半径,以及较低的切削速度,以及较小的背吃刀量和进给量,因为在壁厚较薄时较高的切削速度,会引起更高的震动频率,这样在加工时刀具会和零件产生较大的共振,造成工件表面质量不好,同时也加速了刀具的磨损,严重时甚至崩刀。其次就是选择良好的冷却方式,在选择加工方式时,应选择合适的设备。在加工非圆套筒时选用了西门子840D 数控系统的带Y 轴的车削中心,最终实现了零件的合格加工。