基于PLC的自动加氯系统在智能水厂中的应用

黄 磊

(金华市自来水有限公司仙源湖水厂,浙江金华321000)

随着智慧城市的发展,关于“智慧水务”、“智能水厂”的技术应用成为行业热点。智能水厂是智慧城市在水务领域深化的一个分支,包含了2个重要的含义:一是指水厂作为城市供水及输配水的核心环节,与城市的供水系统、水资源循环利用等管理职能有着密不可分的联系,是智慧城市的核心之一,是建设生态社会、实现环境可持续发展的重要组成部分;二是指在物联网、云计算、大数据、移动互联网为代表的新一代信息技术的推动下,创新运营管理模式,逐步实现供水系统的自动化、智能化、智慧化的运营与管理。

智能水厂的基本目的是将智慧赋予人以外的系统,使之具有一定程度的识别问题与解决问题的能力,能将人从各类简单重复的工作中解放出来,实现少人或无人化运行。PLC技术作为过程工业应用最为广泛的自动化控制技术,其在水厂中的应用,为提高供水品质和供水的智能化、无人值守化提供了重要保障。在净水过程中,加氯消毒是水质控制的重要环节,其安全、高效运行直接影响水厂供水。随着社会对供水质量和生产可靠性要求的不断提高,智能控制技术在加氯消毒流程中的应用变得越来越重要。笔者结合金华仙源湖水厂在智能水厂建设中对加氯系统的升级改造实例,探讨了PLC在智能加氯系统中的设计与应用。

1 系统概述

仙源湖水厂位于浙江省金华市,以浙江省城市供水现代化水厂为标准一次性规划建设,设计供水能力为25×104m3/d。原水取自安地水库,经由隧道进入水厂,投加混凝剂(聚合氯化铝)、助凝剂(氢氧化钙)同时调节pH值,前加氯消毒进入折板反应池混合反应,再经过沉淀、滤池过滤、滤后水加氯二次消毒进入清水池,补氯后通过出厂管网供给用户。

在水厂净水过程中,加氯消毒是水质控制的重要环节。仙源湖水厂加氯药剂采用次氯酸钠,次氯酸钠与水的亲和性好,在水中几乎完全水解成次氯酸,水解度高于99%,同时能有效解决氯气、二氧化氯、臭氧等气体消毒剂所存在的难溶于水、投加不准确的技术困难,并消除了跑、泄、漏、毒等安全隐患,消毒效果好,操作安全,使用方便,易于储存,对环境无毒害[1]。

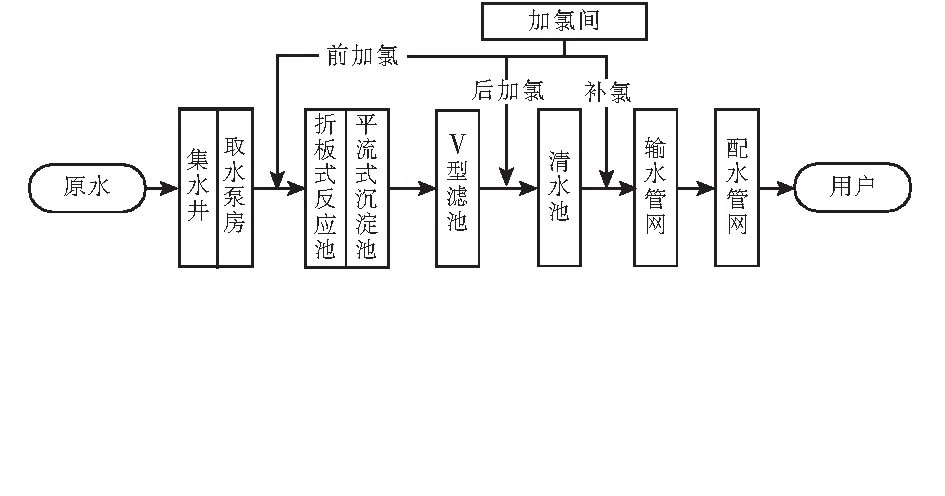

仙源湖水厂加氯工艺包括前加氯、后加氯和补氯3个过程。前加氯在原水进反应池前的管路上投加,杀死原水中的微生物或氧化分解有机物;后加氯在滤后水进清水池的管路上投加,起消毒作用并保持氯后水余氯含量;补氯在清水池出水管路上投加,发挥消毒作用并保持出厂水余氯含量。水厂加氯工艺流程见图1。

图1 加氯工艺流程Fig.1 Process flow of chlorination

智能加氯系统主要包括2个子系统,分别为智能配药系统和智能投加系统。

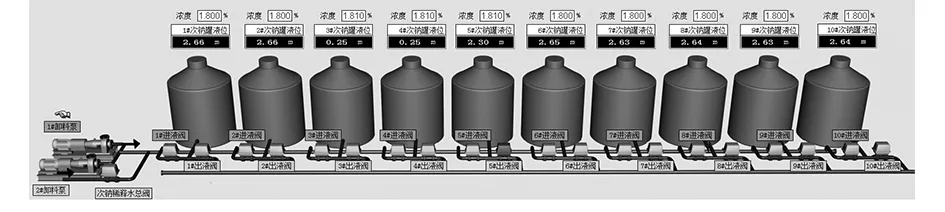

智能配药系统:储液罐共10只,单只容量为15 000 L,每只罐均配有1只进液电动阀、1只出液电动阀和1台超声波液位计,如图2所示。当罐内次氯酸钠药液使用至液位0.25 m时,罐体间进行低液位切换,将低液位储液罐的出液阀关闭,同时打开另一只高液位储液罐的出液阀,切换至高液位储液罐使用。当次氯酸钠原液运送至水厂时,需将其稀释为低浓度储存,配药时先将需配药的储液罐的进液阀打开,通过卸料泵将原液送入罐内,完成进药后再打开稀释水总阀,将原液与水混合稀释至所需浓度。

图2 配药系统Fig.2 Dispensing system

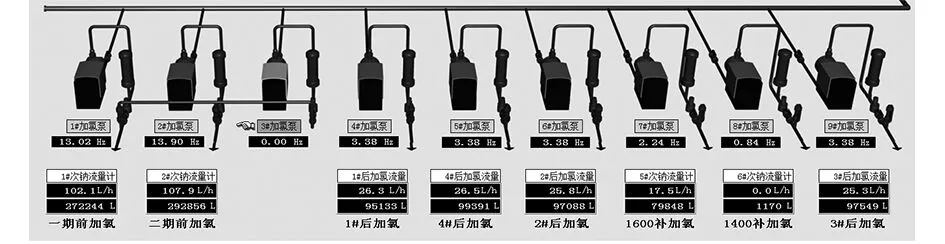

智能投加系统:投加点共8处,其中前加氯投加点2处,分别在1期、2期反应池进水总管前;后加氯投加点4处,分别在滤后水进入清水池前的管道上;补加氯投加点2处,分别在DN1600出水管、DN1400出水管管道混合器前。

如图3所示,计量泵共9台,1#泵为一期前加氯计量泵,2#泵为二期前加氯计量泵,3#泵为备用计量泵,4#泵为1#沉淀池后加氯计量泵,5#泵为4#沉淀池后加氯计量泵,6#泵为2#沉淀池后加氯计量泵,7#泵为DN1600管道出厂水补氯计量泵,8#泵为1400管道出厂水补氯计量泵,9#泵为3#沉淀池后加氯计量泵。

图3 加氯系统Fig.3 Chlorine dosing system

2 自动化平台架构

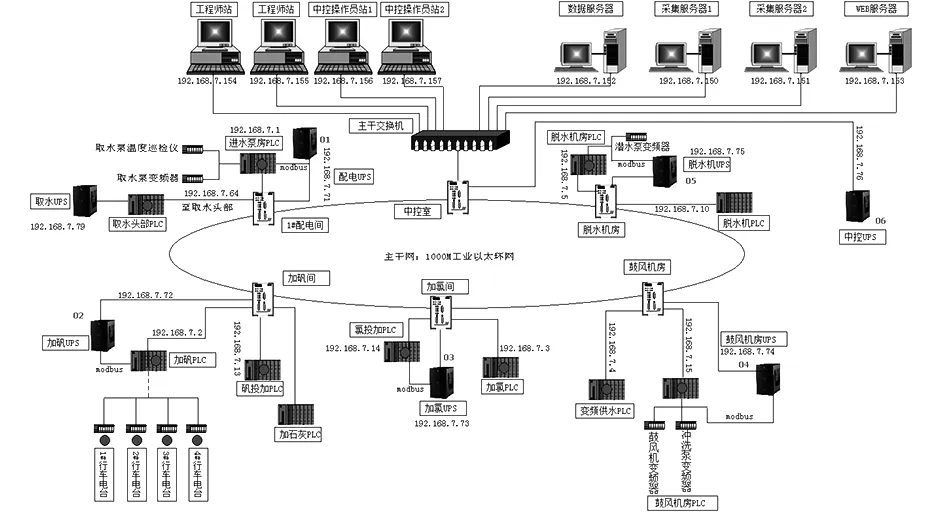

仙源湖水厂主干网采用光纤环网,传输速率为1 000 Mbps,该网络防电磁干扰,输入输出光电隔离,能适应恶劣的工业环境。加氯系统的配药PLC和次投加PLC通过加氯间的光纤交换机(TCP/IP 以太网通讯协议)与其它PLC站、服务器等互联互通,网络拓扑见图4。

图4 网络拓扑Fig.4 Topology of network

上位机人机界面(HMI)软件基于Intouch 2014R2平台开发,主要功能包括对厂区集中管理、调度、操作、监视、记录、控制参数设置及修改、报表生成及打印、故障报警和历史数据的查询、显示及保存等[2]。

下位机采用Schneider PLC,配药PLC CPU选用Schneider QUANTUM 140CPU65150,离散量输入、输出模块分别选用140DDI35300和140DDO84300,模拟量输入、输出模块分别选用140ACI04000和140ACO13000;投加PLC CPU选用Schneider BMXP342020,离散量输入、输出模块分别选用BMXDDI1602和BMXDDO1602,模拟量输入、输出模块分别选用BMXAMI0810和BMXAMO0410。

系统设计考虑在高可靠性、管理便利性、系统合理性的前提下,按照技术领先、设备先进为主要设计原则,同时兼顾经济性[3]。自控系统、在线检测仪表系统、水泵节能调度系统、通讯系统和综合布线系统等各部分的设计,综合运用、相互协调,形成完整有效、自动化程度高的管理控制一体化系统。

3 系统功能与实现

3.1 控制方式

就过程控制而言,仙源湖水厂的自动控制分为一般控制和高级控制。一般控制是控制设备的开/停、液位、流量等以逻辑控制为主的环节,在水厂过程控制中占70%~90%,以小闭环为主,逻辑运算量较大。高级控制是为实现节能、出水水质稳定、节省能耗和药耗等目标,建立数学模型和寻优算法,实现高效能的辅助决策[4]。精细化运行管理以大闭环控制为主。

实现自来水厂精细化控制需要一般控制和高级控制并举,一般控制解决常规运行问题,高级控制解决运行过程优化(例如工艺稳定、节能降耗等)问题,是水厂高效运行的保障。

智能加氯系统的控制方式分为手动控制和遥控两种。

手动控制:操作人员可在现场控制柜上操作,将控制柜上的转换开关转到手动位,通过操作控制柜按钮来控制对应的运行设备,控制柜上的电位器用来调节泵的频率。

遥控:分为自动控制和中控,自动控制需将现场转换开关转到遥控位,操作人员把控制模式切换至自动控制,PLC就可根据设定好的程序控制相应设备,完成相关操作;中控需将现场转换开关转到遥控位,操作人员把控制模式切换至中控,PLC就可根据中控计算机发出的指令来控制相应的运行设备。

3.2 智能控制实现

3.2.1智能配药控制

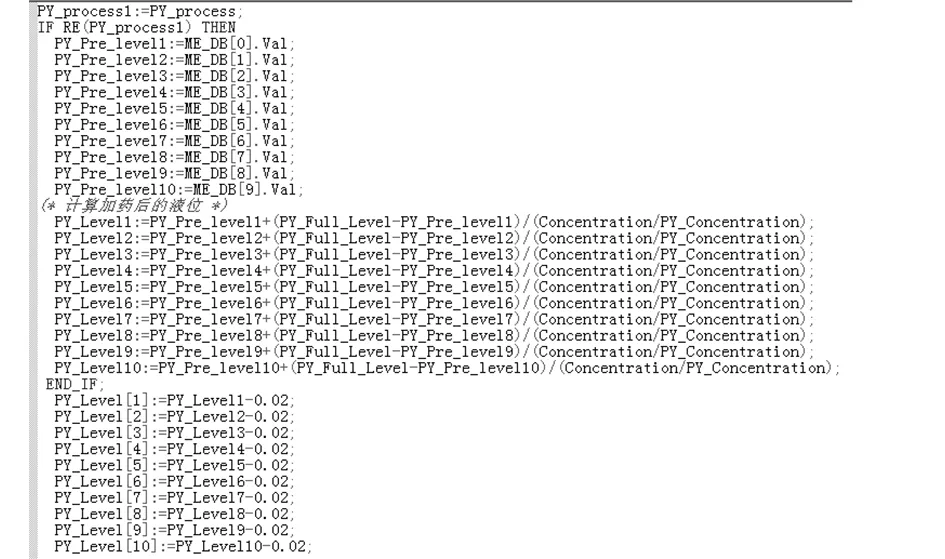

仙源湖水厂升级配药控制方式,实现智能配药。把卸料泵、次氯酸钠稀释水总阀、需要配药的次氯酸钠罐的进液阀调至自动模式,设定填入原液浓度、配药浓度和配药液位等参数。PLC会根据设定程序自动精准计算出每个罐进药后需达到的进药液位,根据该进药液位自动将原液依次打入选定的次氯酸钠罐。进药程序源代码见图5,其中PY_Level1为配药后液位,PY_Pre_level1为配药前液位,PY_Full_Level为配药稀释后目标液位,Concentration为原液浓度,PY_Concentration为配药浓度。

图5 进药程序源代码Fig.5 Source code of drug feeding system progra

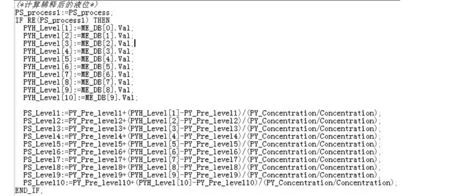

完成自动进药过程后开始稀释,PLC程序根据设定的配药浓度精确计算出进水稀释后需达到的最终液位,按照此液位依次进水,自动完成次氯酸钠溶液的稀释。稀释程序源代码见图6,其中PS_Level1为稀释后液位,PY_Pre_level1为配药前液位,PYH_Level[1]为配药后液位,PY_Concentration为配药浓度,Concentration为原液浓度。

图6 稀释程序源代码Fig.6 Source code of dilution program

3.2.2智能投加控制

次氯酸钠投加系统具有大惯性、大滞后的特点,其纯滞后时间较长且系统的干扰因素较多,若采用PID控制,实际控制效果不理想。经反复试验,升级采用精细投药算法,前加氯采用流量比例投加,通过设定的投加率调节投加量;后加氯、补氯采用流量比例复合环控制,根据余氯设定值与现场仪表的偏差自动周期性调节投加系数。

① 流量比例控制

次氯酸钠投加量与水的流量成正比,流量计信号(4~20 mA)输入到PLC,经过PLC程序运算,输出相应的控制信号(4~20 mA),通过调节投加泵的运行频率来调整次氯酸钠投加量,从而实现流量比例控制[5]。其投加算法为:

Pump_Roy_DB[0].Cvp:=CT_Flow1*K/(750.0*Concentration1)

式中 Pump_Roy_DB[0].Cvp——投加泵运行频率,Hz;

CT_Flow1——沉淀池进水流量,m3/h;

K——投加率;

Concentration1——次氯酸钠投加浓度,%。

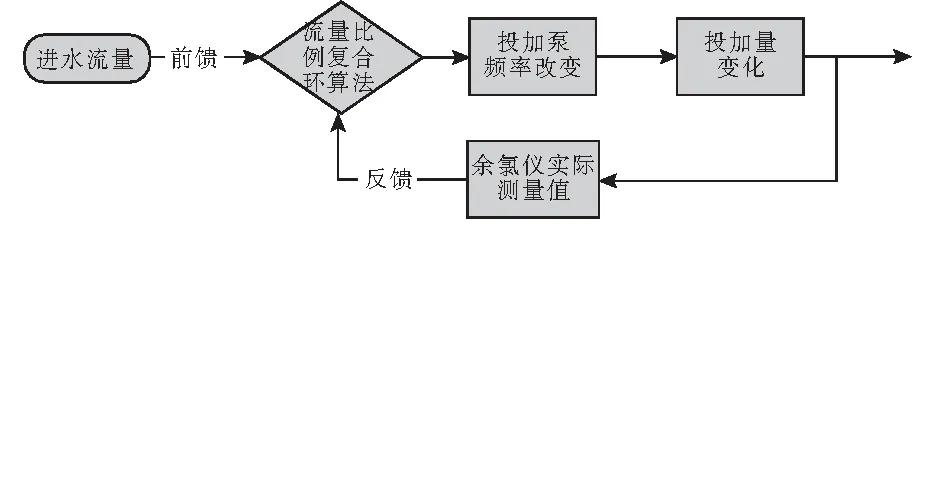

② 流量比例复合环控制

如图7所示,流量比例复合环控制是双信号控制,将进水流量作为前馈量,余氯仪实际测量值作为反馈量。前馈属于开环控制,其可对扰动进行补偿。在干扰出现时就立即对被控参数进行控制,能更快速、有效地消除扰动对被控参数的影响。反馈量可对细微偏差进行准确细调。

图7 流量比例复合环控制方式Fig.7 Compound loop control mode of flow ratio

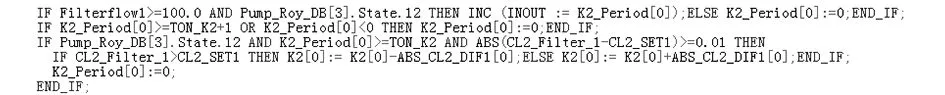

在实际生产中,前馈控制可以迅速调整水流量波动产生的次氯酸钠需求的变化,反馈调节可以对余氯偏差进行准确的修正。当余氯仪实际测量值大于余氯设定值时,将当前投加率与投加率调节量的值相减作为下一次的投加率;当余氯仪实际测量值小于等于余氯设定值时,将当前投加率与投加率调节量的值相加作为下一次的投加率。复合环算法程序源代码见图8,其中K2[0]为投加率,ABS_CL2_DIF1[0]为投加率调节量,ABS(CL2_Filter_1-CL2_SET1)为余氯仪实际测量值与设定余氯值的偏差。

图8 复合环算法程序源代码Fig.8 Source code of compound ring algorithm program

4 结论

智能加氯系统是智能水厂保证水质的重要环节,仙源湖水厂自动加氯系统充分发挥了PLC的性能,通过编程实现了智能配药、智能投加,采用流量比例控制、流量比例复合环控制等精细投药算法。该自动加氯系统自动化程度高,运行稳定,操作简易,降低了人工的劳动强度,提高了生产效率,既得到良好的出水水质,又降低了成本,减少了能耗,具有较好的经济效益和社会价值。