轻度炭化工艺对木材颜色及尺寸稳定性的影响

屠心微, 王佳楠, 徐广琳, 刘新有

(南京林业大学家居与工业设计学院,江苏 南京 210037)

木材作为一种可再生的环境友好型资源,因其具有纹理美观、易加工及高强度比等优点,对人类的生产生活起着重要的作用[1]。然而木材作为一种天然生物质原料,本身存在许多不足之处。木材内含有许多矿物质成分及多种小分子有机物,因此抗虫蚁、抗腐蚀能力差;木材化学组分结构中含氢基团较多,容易受环境中水分的影响,导致木材使用时的尺寸稳定性、外形尺寸发生变化。这些缺点严重影响着人类对木材的使用[2]。

20世纪以来,随着经济社会的高速发展,人口数量的剧增,使人类对木材资源的需求不断增加,加剧了木材资源供需矛盾[3]。因此,开发新技术和新方法合理改良木材,扩展木材的使用范围,使其更好地应用到人类的生产生活中是木材科学与技术研究领域的重要内容之一[4-8]。木材炭化是提高木材尺寸稳定性最常用、最有效的方法,但木材炭化后的颜色明显变深[9-12]。笔者提出轻度炭化工艺探索既提高木材尺寸稳定性又能尽量保持木材原有颜色的木材炭化工艺,研究木材炭化过程中尺寸稳定性与颜色的变化关系,丰富木材热处理相关理论,为其他相关的研究提供依据。

1 试验材料与方法

1.1 试验材料

白蜡木(FraxinusexcelsiorL)、白橡木(QuercusAlba),成都阡横陌纵装饰公司提供。试件尺寸为20 mm ×20 mm×20 mm(弦向×径向×轴向),150个/树种(无缺陷)。

1.2 试验设备

高温热处理试验箱(9425A(RT+10 ℃)-300 ℃);恒温恒湿试验箱(DHS-100 0-150 ℃ RH=3%~98%);高温鼓风干燥箱(BPG-9050AH,温度范围(RT+20 ℃)-400 ℃);电子天枰(精度0.000 1 g);150 mm游标卡尺(精度 0.001 mm)。

1.3 试验方法

1.3.1 轻度炭化工艺

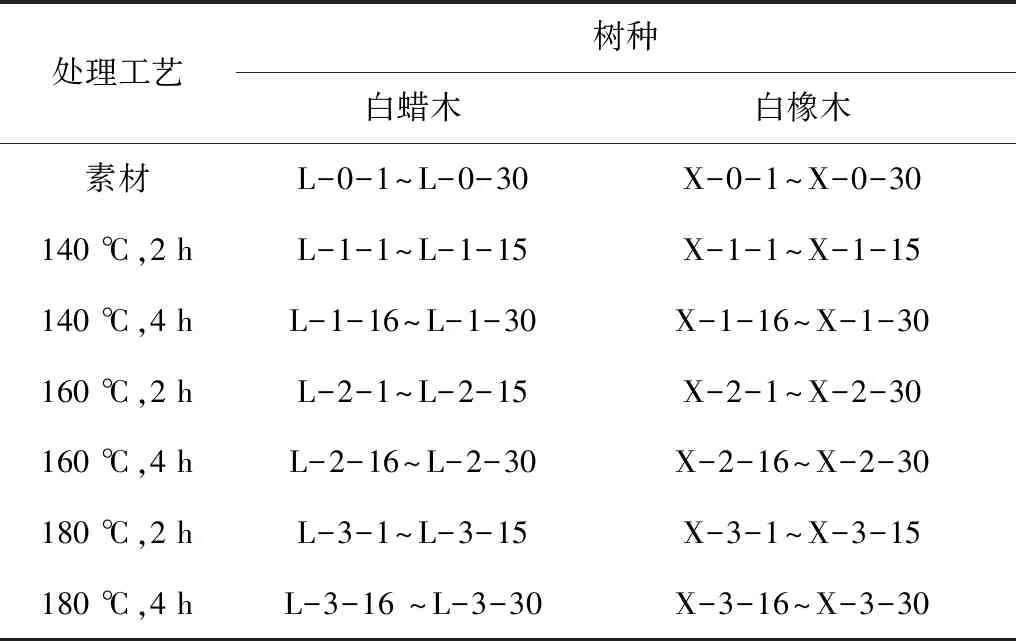

按照标准GB/T 1931-2009将试件放置在(103±2) ℃的高温鼓风干燥箱中至试件为绝干,在绝干试件中挑选出无开裂、结疤和其他缺陷且三切面方正的120个/树种试件进行编号。为区别树种取L、X(两个材种首字母)作为代号,为区别热处理工艺取“0”、“1”、“2”和“3”依次代表素材(未处理)、140 ℃、160 ℃和180 ℃处理工艺。处理时间为2 h和4 h。试件编号见表1。

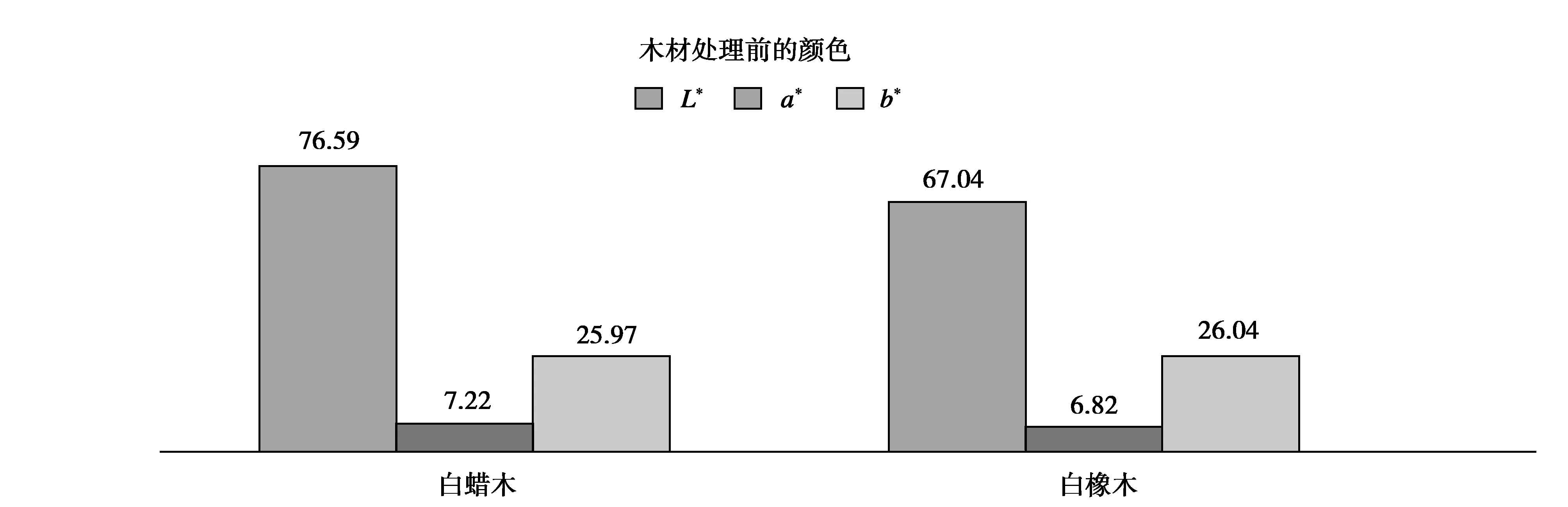

1.3.2 木材颜色检测

颜色是评价木材质量最为直观的标准。材料颜色变化通常采用国际照明委员会CIE-L*a*b*色彩系统来量化颜色变化。采用HP-2136便携式色差仪记录木材炭化处理前后的颜色差异,每组15个试件,在每个试件的径切面上测量2次,总计30次,计算其平均值。按以下公式计算木材的颜色变化:

表1 试件编号

1.3.3 尺寸稳定性检测

本试验采用湿胀率和平衡含水率表征测试木材的尺寸稳定性变化。根据GB/T 1934.2-2009《木材湿胀性测定方法》的要求,将试件在60 ℃条件下的高温鼓风干燥箱中干燥4 h后,在温度为(103±2)℃条件下将试件烘至绝干,获得绝干质量和尺寸(长度×宽度×厚度)。将绝干试样置于恒温恒湿箱中进行平衡处理,设定温度为20 ℃,相对湿度(RH)为65%,待试件吸湿平衡后测量其质量和尺寸。湿胀率的计算公式为:

式中:a为木材的湿胀率;Lw为吸湿后木材的线性尺寸(包括轴向、径向和弦向);L0为绝干时木材的线性尺寸(包括轴向、径向和弦向)。

纤维饱和点(FSP)下的木材含水率对木材尺寸稳定性有很大的影响,在获得木材湿胀率后,计算木材平衡含水率。平衡含水率指的是木材在一定空气状态(温度、相对湿度)下最后达到的吸湿或稳定平衡时的含水率,通常用EMC来表示。计算公式如下:

式中:EMC为平衡含水率(%);m为试件在温度为20 ℃、相对湿度(RH)为65%条件下含水率达到平衡状态后的质量(g);m0为试件绝干质量(g)。

2 试验结果与分析

2.1 轻度炭化工艺对木材颜色的影响

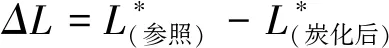

炭化处理是提高木材尺寸稳定性的基本和普遍的方法,但也影响木材的颜色。本试验使用的木材都是浅颜色木材,白蜡木、白橡木轻度炭化前的初始颜色如图1所示,从图1可以看出L*数值较大,白橡木的颜色比白蜡木深。

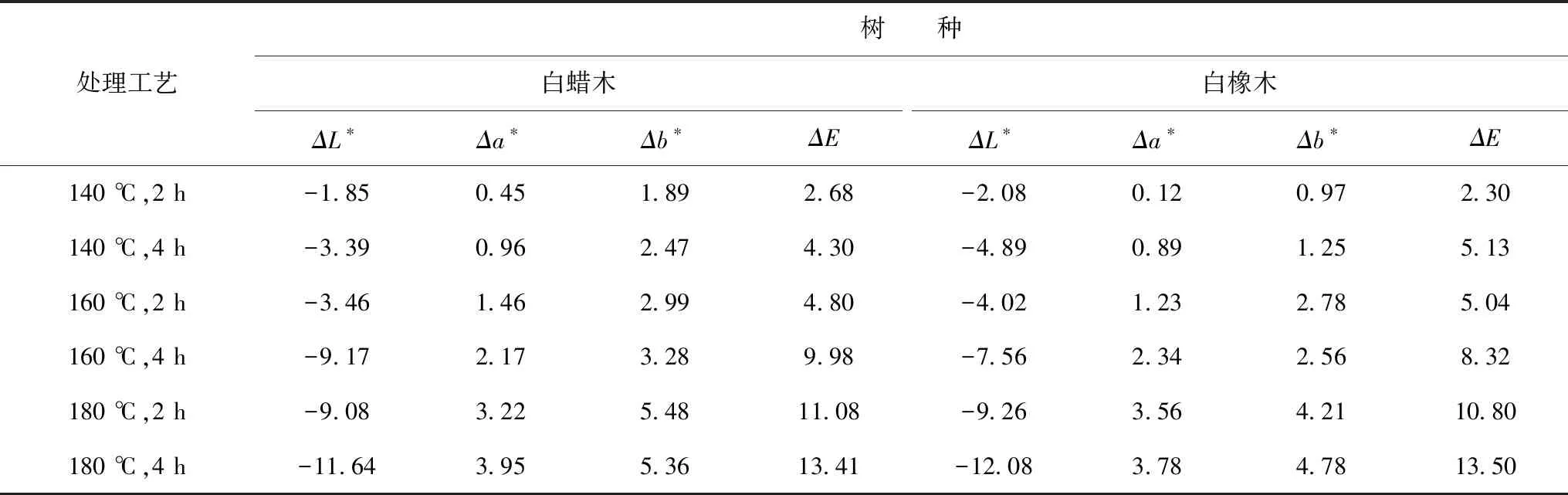

经不同炭化工艺处理后,三种木材的颜色都有变化,表2为炭化处理后木材颜色的变化。当木材炭化处理时间为2 h,处理温度为 140 ℃、160 ℃、180 ℃时,白蜡木的L*值分别下降了1.85、3.46、9.08;白橡木的L*值分别下降了2.08、4.02、9.26;当木材炭化处理时间为4 h,处理温度为 140 ℃、160 ℃、180 ℃时,白蜡木的L*值分别下降了3.39、9.17、11.64;白橡木的L*值分别下降了4.89、7.56、12.08。在炭化时间相同的条件下,随着炭化处理温度的升高,即使材种不同,木材的明度L*值都呈下降的趋势。在炭化处理温度相同的条件下,随着炭化时间的增长,即使材种不同,木材的明度L*值也都呈下降的趋势。Δa*和Δb*的值在炭化处理后都有增加但变化不明显。

图1 白蜡木和白橡木轻度炭化前的初始颜色

表2 炭化处理后木材颜色的变化

试验表明颜色的变化与材种、处理温度及处理试件有关。图2为白蜡木在处理时间2 h、不同温度处理后颜色的变化,图3为白橡木在处理时间2 h、不同温度处理后颜色的变化。从图2和图3可以看出,在炭化时间相同的情况下(2 h),随着炭化温度的升高,木材的明度ΔL*值呈逐渐下降趋势,白蜡木明度下降1.85~9.08,白橡木明度下降2.08~12.08。在炭化时间不变的情况下,色度指数Δa*和Δb*变化随处理温度的升高呈上升趋势,但数值变化不大。ΔL*和ΔE的变化曲线基本上关于X轴对称,说明在木材热处理过程中,颜色变化集中表现在ΔL*的变化上。

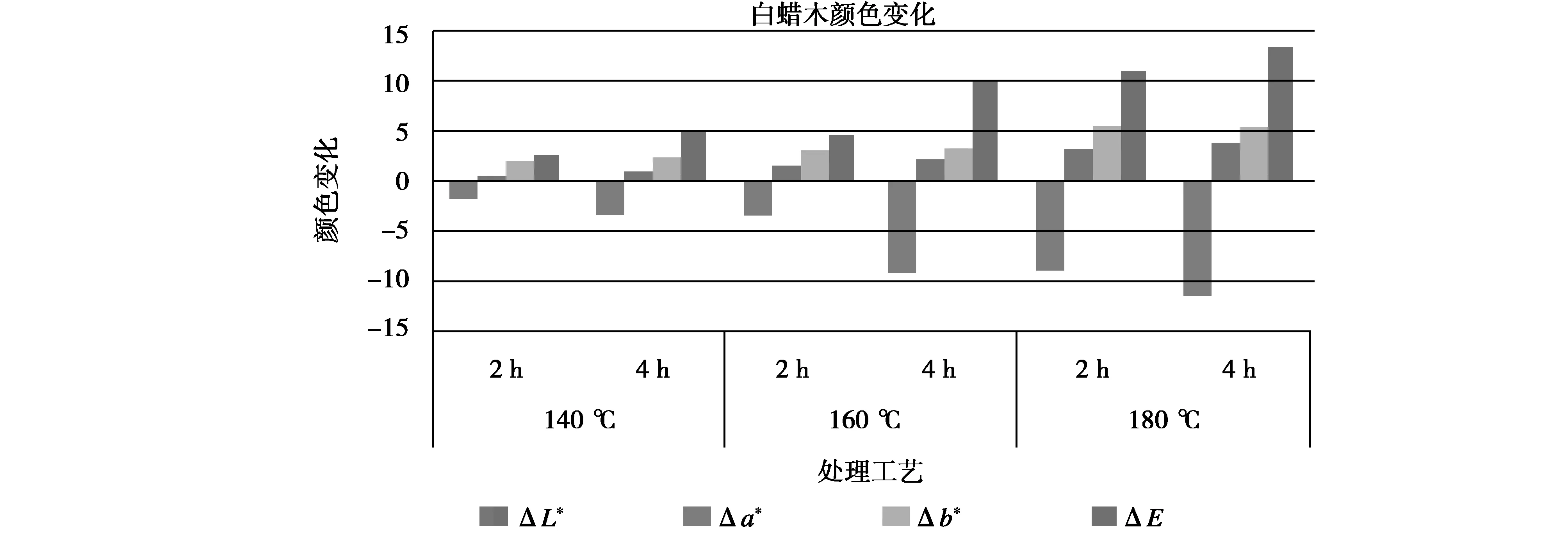

处理时间对木材颜色变化影响较大。图4为白蜡木在140 ℃、160 ℃和180 ℃温度下处理2 h和4 h颜色的比较,图5为白橡木在140 ℃、160 ℃和180 ℃温度下处理2 h和4 h颜色的比较。从图4和图5可以看出,在炭化温度相同的情况下,随着炭化时间的延长,木材明度ΔL*的绝对值增加,且随着炭化温度的提高和炭化时间的延长,ΔL*的绝对值增加幅度越加明显。在炭化温度不变的情况下,色度指数Δa*和Δb*变化随炭化时间的延长逐渐增加。红绿轴色品指数Δa*上升幅度不如黄蓝轴色品指数Δb*上升幅度明显,Δa*值增加表示木材颜色变化向红色移动,Δb*值增加表示木材颜色变化向黄色移动。ΔE(总体色差值)在温度相同的情况下,随着炭化时间的延长呈明显增加,此变化趋势表明木材颜色逐步加深。

图2 白蜡木处理时间2 h、不同温度处理后颜色的变化

图3 白橡木处理时间2 h、不同温度处理后颜色的变化

图4 白蜡木处理时间2 h和4 h、不同温度处理后颜色的变化

图5 白橡木处理时间2 h和4 h、不同温度处理后颜色的变化

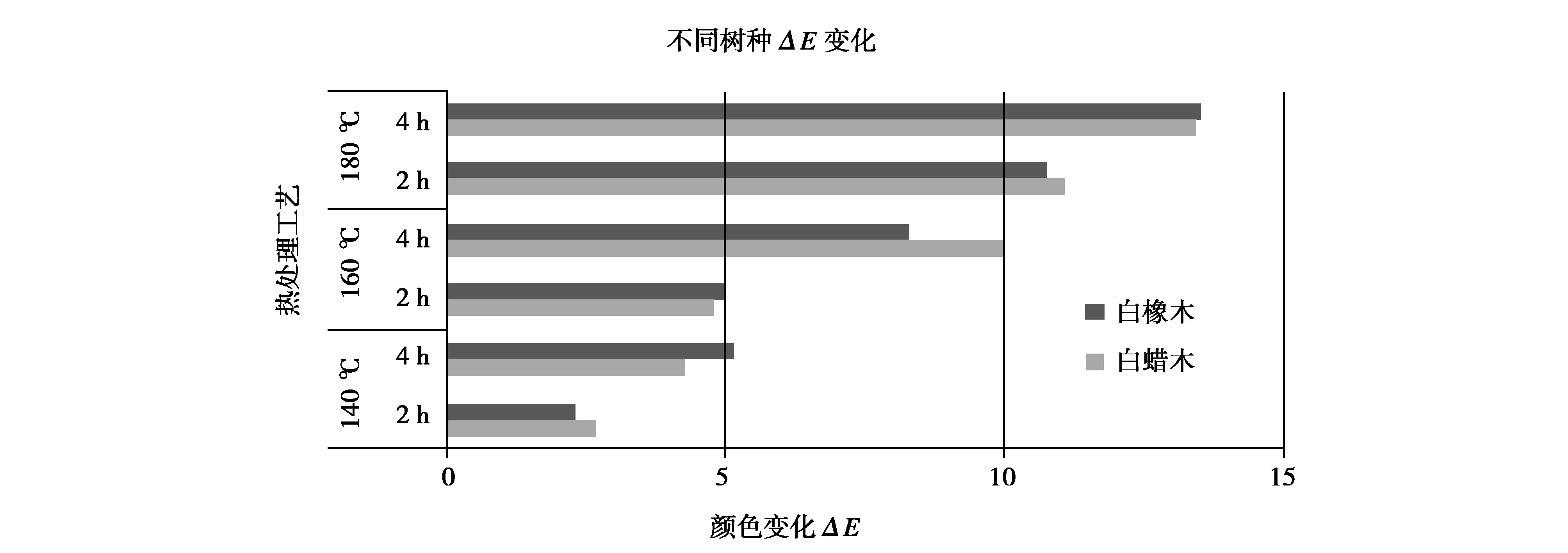

图6 不同工艺处理后白蜡木和白橡木木材ΔE的变化

图6为经不同工艺处理后白蜡木和白橡木木材颜色变化ΔE的比较。从图6可以看出ΔE随炭化温度的提高和炭化时间的延长,ΔE值逐渐增大,炭化木材颜色逐步加深,表明ΔE与炭化时间和炭化温度具有相关性。

2.2 轻度炭化工艺对尺寸稳定性的影响

白蜡木和白橡木经不同炭化工艺前后三个方向上的湿胀率比较见表3。轻度炭化后木材三个切面上的湿胀率都有不同程度的下降,木材在弦切面上的湿胀率最大,分别为白蜡木3.87%和白橡木3.11%;轴向湿胀率最小,在0.75%~0.89%之间。湿胀率随处理温度和处理时间的增加而降低,即尺寸稳定性提高。其中,炭化工艺为140 ℃、2 h时,白蜡木弦向湿胀率降低10.59%;炭化工艺为180 ℃、4 h时,白蜡木弦向湿胀率降低32.04%。

表3 炭化处理后湿胀率的变化

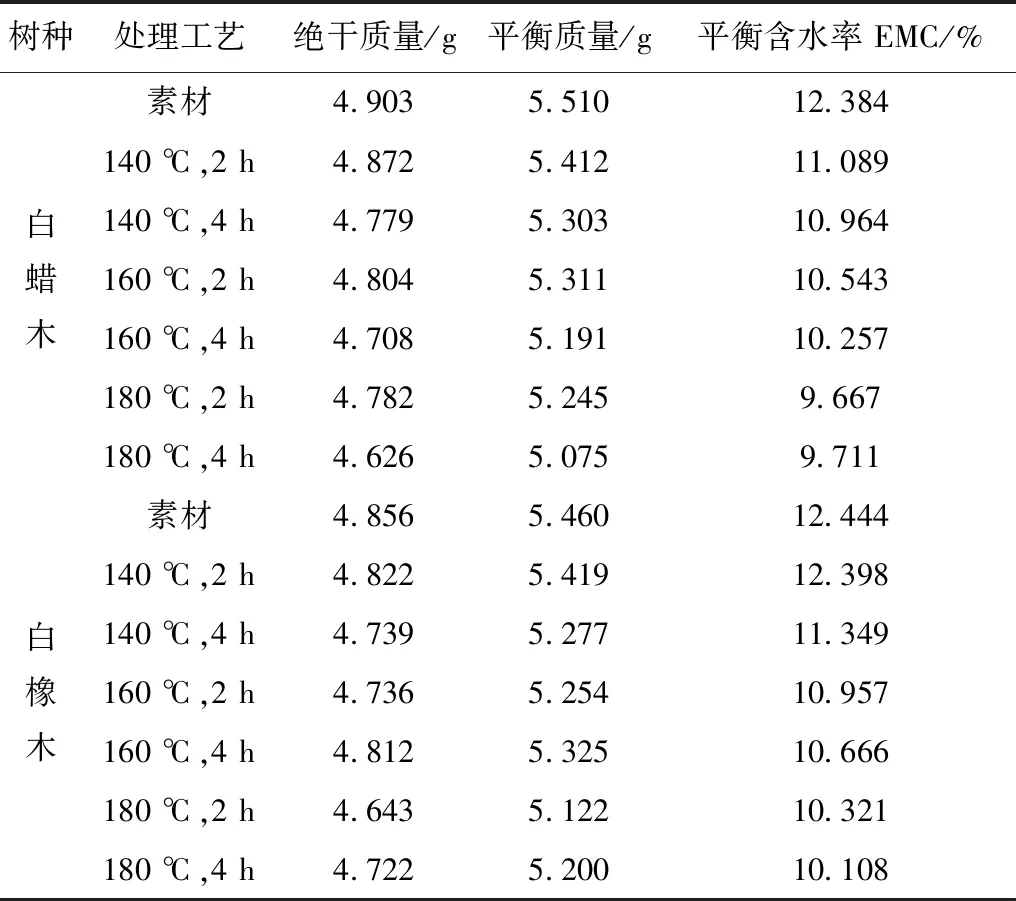

轻度炭化处理后白蜡木和白橡木平衡含水率的变化见表4。平衡含水率是指木材在某一环境下吸收和解吸的水分相等,即木材达到平衡状态。白蜡木和白橡木木材在20 ℃、相对湿度为65%环境下的平衡含水率分别为12.384%和12.444%。与湿胀率的变化相同,木材的平衡含水率随着处理温度和处理时间的增加而降低,这可能是因为木材中半纤维素的降解使得木材中游离羟基数量减少,进而尺寸稳定性提高。

表4 轻度炭化处理后平衡含水率的变化

3 结论与建议

对白蜡木和白橡木两种浅色木材进行轻度炭化处理,研究轻度炭化对木材颜色和尺寸稳定性的影响,通过试验可以得出以下结论。

(1)白蜡木和白橡木木材在炭化后颜色都有所变化,颜色变化随炭化温度和炭化时间的增加越加明显。

(2)白蜡木和白橡木木材颜色变化曲线中ΔL*和ΔE的曲线基本上关于X轴对称,说明颜色变化主要表现为明度L*的变化。

(3)处理后木材的湿胀率及平衡含水率都有所下降,以湿胀率及平衡含水率评价木材尺寸稳定性,处理温度140~160 ℃、处理时间为2~4 h,木材尺寸稳定性提高约20%。

综合以上试验结论,笔者推荐炭化工艺为处理温度140~160 ℃、处理时间2~4 h。该处理工艺可以提高木材尺寸稳定性20%左右,且炭化后木材颜色变化较小。