葵花籽的力学特性及有限元分析

刘 英, 范开欣, 李小燕, 许迎春

(甘肃畜牧工程职业技术学院,甘肃 武威 733006)

向日葵为菊科、向日葵属植物,因花盘有向日性而得名。葵花籽是我国重要的油料作物,主要用于榨油,也可嗑食,具有较大的社会需求量,并且其副产品是食品、医药、轻工业的原料,也可做饲料。向日葵适应性强,分布广泛。我国葵花的种植区域大多分布在北方,主要集中在东北地区,以及华北地区的河北、山西和内蒙古等地,西北地区的宁夏、甘肃和新疆等地,且多分布在干旱的贫瘠土地和盐碱地上,是农民增收的重要经济作物。截至2019年,全国葵花籽种植面积达到1 490万亩,已成为世界最大的食葵种植国,其中甘肃省葵花籽种植面积达到78万亩,是我国葵花籽主产区之一。

随着向日葵种植面积的不断增大,传统的人力脱籽方式已经不能满足向日葵产业化的需求,因此亟待寻找一种高效的葵花脱籽机械。目前市场上的葵花脱籽机械均存在脱籽效率低和破碎率高等问题,已经不能完全满足向日葵脱籽的要求。研究发现,设计葵花脱籽机械时应着重考虑向日葵的脱籽效果,但葵花籽在脱籽过程中易破碎,目前针对该问题所做的研究工作还较少,所以葵花籽的临界破碎力参数显得尤为重要[1-4]。本实验采用SANS微机控制的电子拉力试验机对葵花籽进行力学特性分析,建立其物理模型,并根据ANSYS模拟葵花籽在脱粒过程中的变形情况,为葵花脱籽、清选机械的设计提供理论依据[5-6]。

1 葵花籽压缩特性试验

1.1试验材料与设备

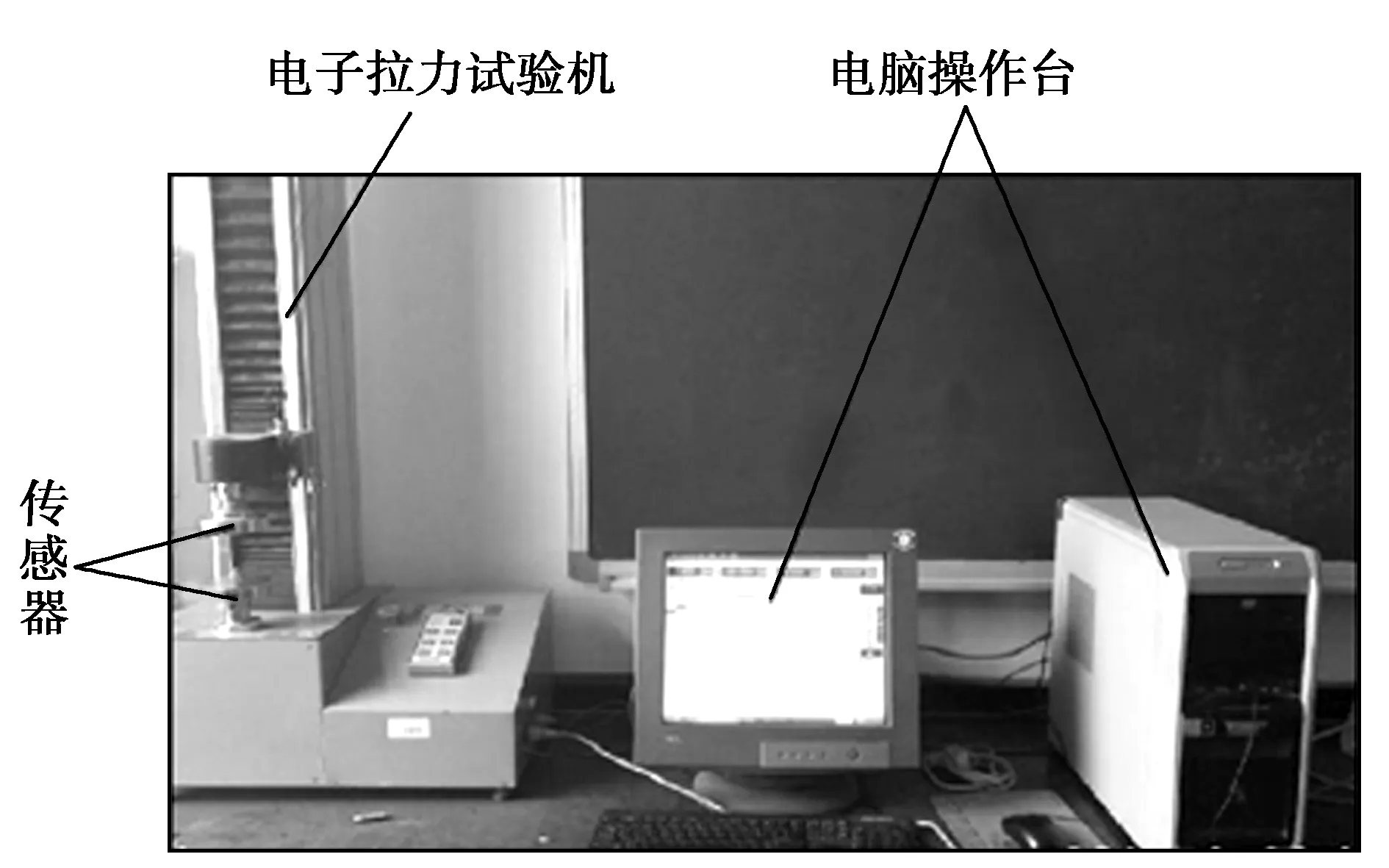

向日葵试验品种为甘肃地区种植的嘉瑞1号、凯福瑞2号、黎莱褔1号,含水率为14%~22%。选择成熟、颗粒形态完好、无破损、无病虫害的向日葵样品作为试验材料。葵花籽的压缩力学特性试验在深圳市新三思计量技术有限公司生产的SANS微机控制电子拉力试验机上完成,试验台如图1 所示。

图1 试验台

1.2 试验方法

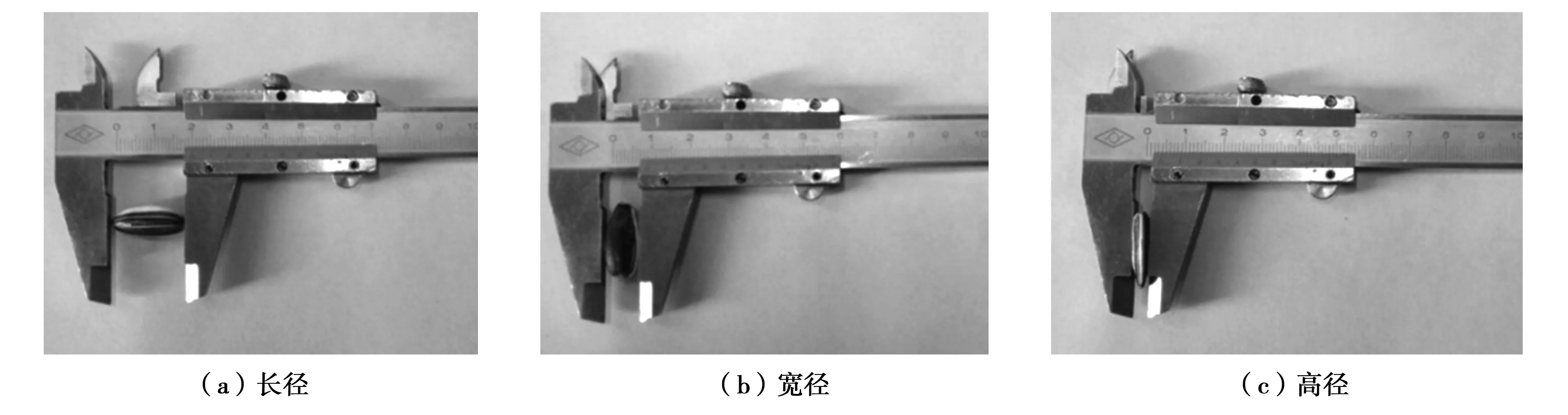

用游标卡尺测量葵花籽粒的长径、宽径、高径。参数测量方法如图2 所示,选用量程0~150 mm、测量精度0.02 mm的电子式游标卡尺,随机选择150粒葵花籽分别对其长径、宽径、高径进行测量,并对测量结果进行分析。

图2 葵花籽三维尺寸测量方法

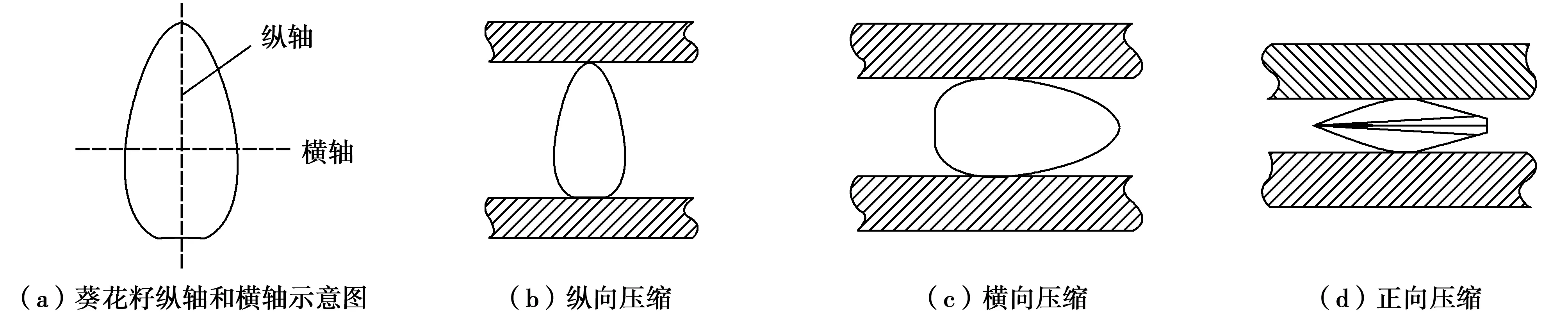

葵花籽在脱籽过程中受力主要为脱籽辊的作用力,脱籽辊转速及葵花籽与脱籽辊之间的接触方式对脱籽结果有很大影响,因此有必要测定葵花籽的压缩特性参数[7-8]。

试验采用的加载压头为平板压头,传感器量程为20 kN,精度为0.1 N,加载速率为1.5 mm/min,在相同加载速率(1.5 mm/min)条件下,研究3种不同接触方式葵花籽破碎需要力的大小。每组试验随机选取20个试样,葵花籽压缩示意图如图3所示。

1.3 试验结果及分析

3个品种葵花籽的几何尺寸测量结果见表1。由表1可知,葵花籽的品种不同,则几何尺寸不同,其中嘉瑞1号的总体尺寸最大,凯福瑞2号次之,黎莱褔1号最小;由变异系数可知,同一品种的葵花籽相同方向上的尺寸在一定范围内波动,且符合正态分布;同一品种的葵花籽在不同方向上的尺寸存在较大差异,长径方向尺寸最大,宽径方向尺寸次之,高径方向尺寸最小。

用万能材料试验机测得力-位移数据,得到葵花籽压缩时的力-位移曲线,如图4 所示,该图反映了葵花籽尺寸相同时的应力-位移曲线。由图4可以看出,力与位移关系曲线呈非线性关系,正向压缩时生物屈服点最高。当电子拉力试验机开始压缩时,压力逐渐上升,当压力达到一定值时,电子拉力试验机下降速度变慢,压力值继续上升,随着平板压头继续加压,压力值达到顶峰,葵花籽破碎,电子拉力试验机停止压缩。分析压力—位移曲线,可知在纵向压缩时,葵花籽的破碎极限压力平均值为54 N,横向压缩时破碎极限压力平均值为54 N,正向压缩时极限破碎压力平均值为66 N,其不同接触方式压力值分布如图5所示。

图3 葵花籽压缩示意图

表1 不同品种葵花籽三维尺寸测量结果

图4 葵花籽不同压缩方式的压力-位移曲线

图5 葵花籽不同接触方式压缩压力值分布

试验结果表明:采用正向压缩时,葵花籽的破碎压力最大,纵向与横向压缩破碎压力大小相似。因此,在设计葵花脱籽机中脱籽辊的转速时,应取纵向或横向压缩的压力值作为参考。

2 葵花籽的有限元分析

2.1 葵花籽材料参数及受力模型

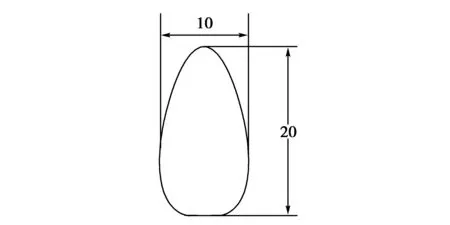

用ANSYS对葵花籽在脱籽过程中的受力进行有限元分析,对葵花籽进行模拟冲击试验,研究葵花籽在脱籽过程中的变形情况,在微观上研究葵花籽的变形,从而为葵花脱籽机的设计提供理论依据。新鲜的葵花籽生物特性个体间差异较大,多次测量取平均值:长20 mm、宽10 mm,呈现两头小、中间大的橄榄形,其厚度最大值为5 mm。葵花籽几何模型如图6所示。

图6 葵花籽几何模型

目前通常采用压缩试验法研究农业物料的弹性模量,物料固定在两刚性平板之间,再给其中一平板加载一定的速率和力,利用布森聂理论可以得出弹性模量的计算公式:

(1)

式中:μ为葵花籽的泊松比;D为葵花籽的变形;F为加载力的大小;R为压模半径。

大部分生物材料的泊松比在0.2~0.5 之间,由于新鲜葵花籽的材质比较柔软,查阅相关资料取泊松比为0.36。经计算可得,正向压缩时葵花籽的弹性模量为78.0 MPa,侧向压缩时葵花籽的弹性模量为76.3 MPa。

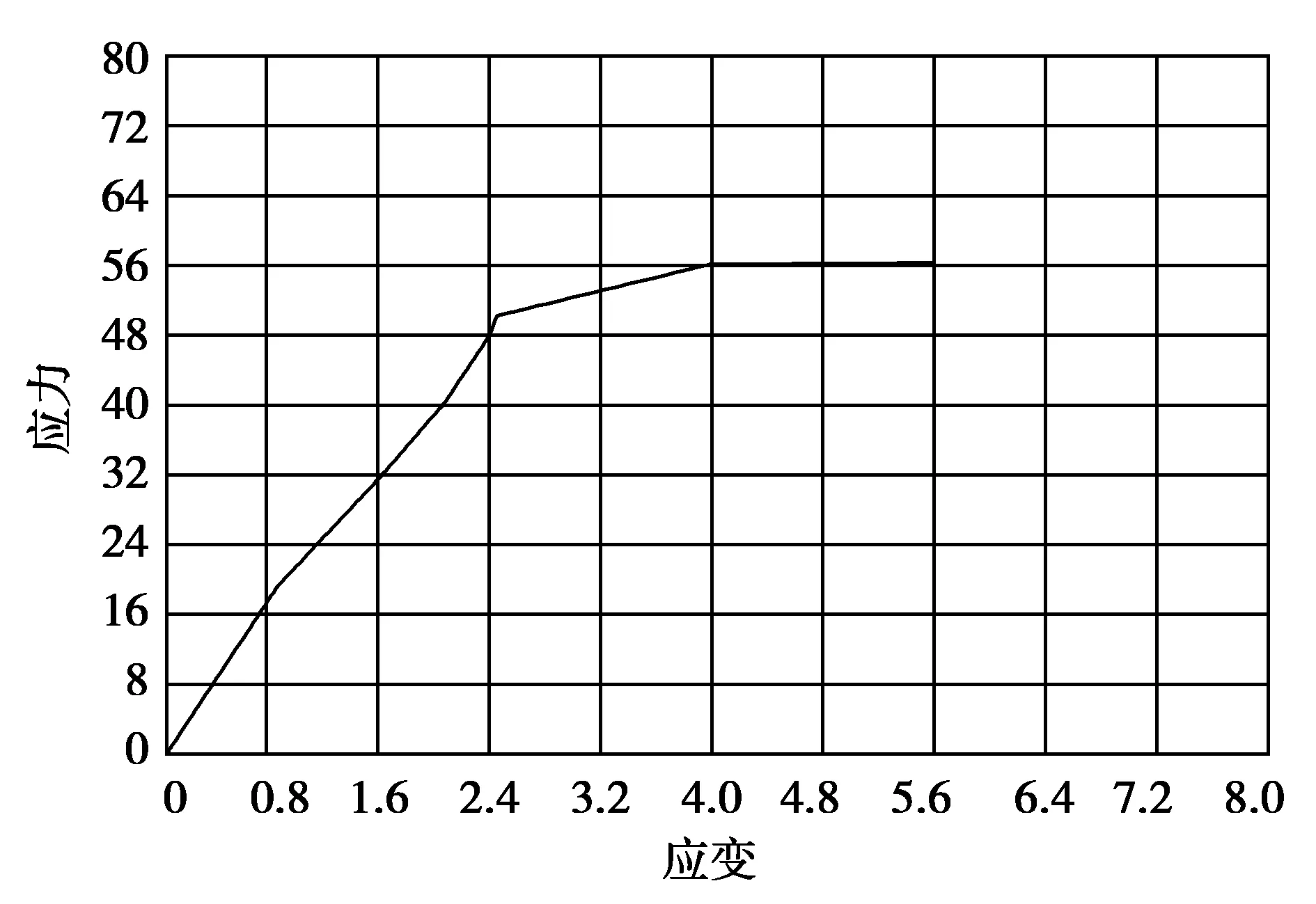

不同的加载速率对应力应变关系有一定的影响,因此在试验时保持速度不变,由不同大小力作用下的变形得出应力应变关系,如图7所示。

图7 葵花籽应力应变关系

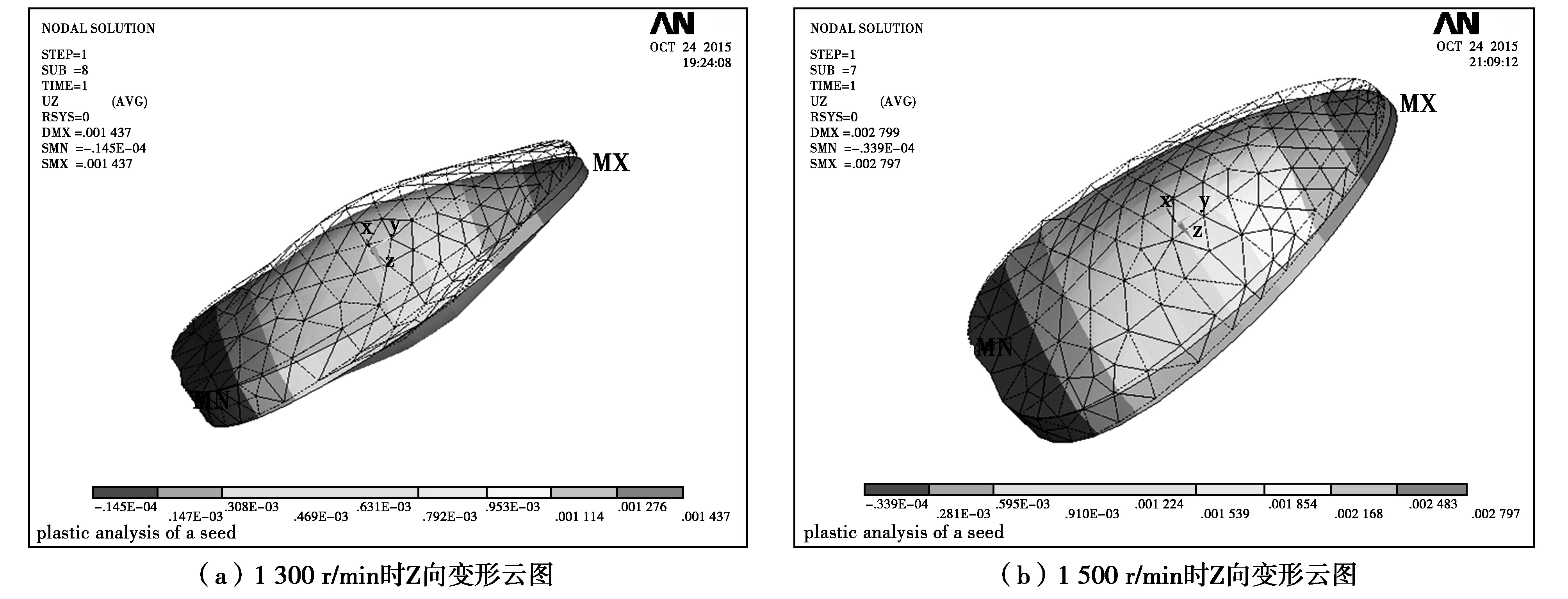

根据惯性定理可知,葵花籽在脱籽辊撞击下短时间内不发生位移,而是在惯性力的作用下产生变形,变形大小随转速大小的变化而变化。在脱籽辊1 300 r/min和1 500 r/min两种转速情况下,针对葵花籽短期变形对葵花籽总变形的影响进行有限元分析。

利用Solidworks进行三维建模并导入ANSYS,分析葵花籽的受力,可知葵花籽变形一部分为弹性变形,一部分是塑性变形,故本有限元分析为非线性分析,采用SOLID45单元,输入对应材料参数,利用ANSYS网格划分功能进行网格划分,并对有限元模型进行位移加载,由于速度的不同,葵花籽的瞬间变形也不同。在葵花籽模型的3/4处施加位移载荷,1 300 r/min时施加1 mm的位移载荷,1 500 r/min时施加2 mm位移载荷,其有限元模型和位移加载情况如图8所示。

图8 葵花籽有限元模型及位移加载

2.2 有限元仿真结果分析

网格划分完毕后,对其进行载荷步设置,利用ANSYS求解器求解,求解完毕后会出现结果收敛批示图。利用ANSYS软件生成结果文件,进行后处理,可以得出脱籽辊在1 300 r/min时及1 500 r/min时葵花籽在Z向的变形情况,如图9所示。

新鲜的葵花籽材质较软,有较强的弹性恢复能力。由图9可以看出,转速为1 300 r/min时,葵花籽大部分变形在0.9 mm左右,最大变形为1.4 mm。观察葵花籽的变形规律,最大变形处集中在顶部,葵花籽的变形对葵花籽壳以及葵花仁损伤较小。转速为1 500 r/min时,葵花籽的整体变形较大,大部分变形在1.8 mm左右,顶部变形达到2.8 mm,此时的变形更容易引起葵花籽壳破碎、葵花仁损伤。

图9 葵花籽不同转速下的Z向变形云图

3 结论

(1)葵花籽压缩试验表明:在纵向压缩时,葵花籽的破碎极限压力平均值为54 N,横向压缩时破碎极限压力平均值为54N,正向压缩时极限破碎压力平均值为66 N;采用正向压缩时,葵花籽的破碎力最大。计算可得正向压缩时葵花籽的弹性模量为78.0 MPa,侧向压缩时葵花籽的弹性模量为76.3 MPa。

(2)对模拟冲击试验下的葵花籽有限元分析表明:主要变形集中在中部及顶部,而顶部的变形对葵花籽的影响最大,会导致葵花籽破裂。在设计葵花脱粒机械时,脱籽辊的转速对葵花籽的损伤有很大影响,结合变形云图分析结果可知,脱籽辊转速应设计在1 300 r/min左右。