氢燃料电池物流车整车控制策略研究

高顺来, 李 阳, 田建国, 翁福建, 刘忠明

(聊城中通轻型客车有限公司, 山东 聊城252000)

氢燃料电池是一种将氢气作为燃料,通过电解水的逆反应将化学能转化为电能的燃料电池。随着国家对氢燃料电池[1]技术的大力投入,以氢气作为汽车新燃料成为目前新一代汽车行业的趋势,氢燃料电池以高效、节能、环保、低噪音等明显优势[2]逐步受到国内外汽车行业的关注。

基于氢燃料电池汽车固有特性,对某款9吨氢燃料电池物流车进行研究。本方案整车采用燃料电池系统与动力电池组成的混合动力作为动力源,额定60kW,峰值120kW两挡电机,锰酸锂动力电池系统。能量管理控制策略设计总原则:①在不影响整车行驶安全的情况下,尽量避免燃料电池频繁启停和燃料电池负载突变,以延长燃料电池使用寿命;②燃料电池启动后工作在高效区,最大限度增加整车续航里程。针对此车配置对其整车上下电流程、能量分配策略等进行研究。

1 整车动力总成

以燃料电池发动机为动力的混合动力[3-4]车辆组合方式有很多,本次设计是以燃料电池与动力电池并联方式设计的混合动力氢燃料电池物流车,如图1所示,动力电池与燃料电池发动机共同作为动力源为电机提供驱动能量[5],燃料电池发动机输出电压150~300V,由于输出电压平台比较低,则需要通过大功率DCDC模块将低电压转换为高电压直流电,然后通过高压配电盒输送到电机控制器,电机控制器将直流电转换为三相交流电输送到驱动电机。动力电池系统既可作为整车的动力源,也可作为燃料电池剩余能量存储和整车制动能量回收的载体。整车控制器作为整车系统控制、驾驶行为信息收集以及能量分配的大脑,通过收集整车驾驶行为信息(如:制动踏板信号、油门踏板深度信号) 对燃料电池及动力电池动力源进行能量分配,进而驱动电机,达到整车高效、节能的设计目的。

图1 9吨氢燃料电池物流车动力总成

2 整车控制策略

2.1 整车上下电流程

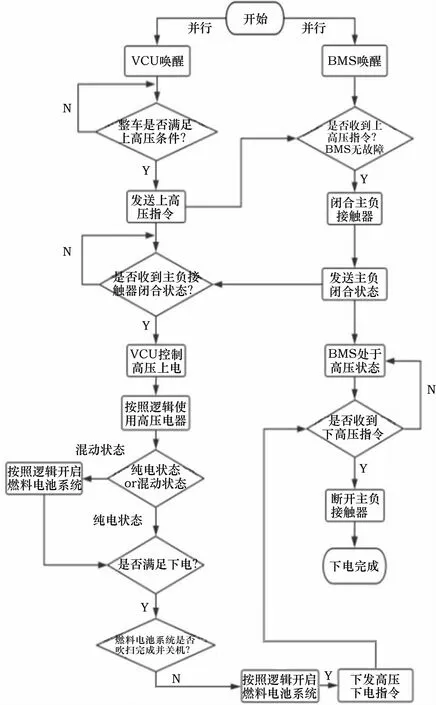

氢燃料电池关机特性:氢燃料电池停机时,电堆内部需要进行吹扫[6],排空电堆内部的水和未反应的气体,避免氢燃料电池内部反应产生的水聚积导致出现水淹情况,影响电堆反应效率,损坏氢燃料电池性能和寿命,因此针对此特性制定上下电流程图(图2),保证整个氢燃料系统平稳下电。

图2 上下电流程图

2.1.1 上电关键控制策略

整车控制器作为整车控制中枢,需要控制整个上下电流程完整性和安全性。当钥匙打到ON挡,整车控制器ON挡唤醒后,整车控制器控制唤醒电池管理系统、电机控制器、燃料电池控制器,各控制模块唤醒后无故障,电池管理系统控制闭合主负接触器,整车收到START信号后,整车控制器发送上电指令并控制完成高压上电,整车高压上电完成。如此时整车处于纯电模式,氢燃料系统不开启电堆,只有动力电池作为动力源。如此时整车处于混动模式,达到电堆开启条件后,整车控制器发送开机指令,燃料电池开始工作,逐渐加载至整车需求功率。

2.1.2 下电关键控制策略

钥匙由ON挡打到OFF挡时,整车控制器ON挡信号丢失,整车进入下电流程,整车控制器依然保持电池管理系统[7-8]、电机控制器[9],燃料电池控制器唤醒电源不丢失并发送下电指令,整车控制器待电机控制器快速放电完成后,断开电机控制器唤醒电源,电机控制器进入休眠状态。氢燃料电池系统则进行降载,当电堆功率降到0kW后进行扫吹,扫吹时间因环境温度不同而扫吹时间不同,最长时间不超过20min。在整个扫吹过程中不仅高压回路不可断开,整个低压回路也不能断开,因此做了如图3中设计原理,整车控制器可延长休眠时间,待氢系统关机后,断开氢系统继电器和燃料电池系统唤醒电源,请求电池管理系统断开总负继电器,最后断开电池管理系统唤醒电源,整车控制器进入休眠状态,整车下电完成。

图3 各系统低压供电原理

2.2 整车能量分配策略

车辆在动态过程中,燃料电池发动机的动态响应与蓄电池的动态响应需要仔细考虑,以达到最优混合动力系统的控制效果。动力电池SOC在动态过程中瞬时不会存在过大的变化,并且可以响应较大瞬时功率。而燃料电池发动机通过氢气和空气在质子交换膜表面发生化学反应产生电能,氢气通过减压阀到达燃料电池发动机,稳定输入氢气压力,空气通过空压机、加湿器等进入燃料电池发动机。在加载过程中,燃料电池发动机内部化学反应和空压机动态特性反应速率存在滞后情况,因此基于以上情况,对燃料电池物流车能量分配策略如下。

1) 车辆起动,整车上高压,整车处于混动模式下,当动力电池SOC低于设定值时,整车控制器发送开机指令,氢燃料电池系统开始工作。

2) 行车过程中,动力电池SOC处于0%~90%之间时,整车控制器根据当前动力电池SOC值及氢燃料电池系统可输出功率进行功率请求,动力电池SOC越低,整车控制器请求功率越大,动力电池SOC越高,整车控制器请求功率越小。在不同SOC区间,燃料电池输出稳定功率作为整车的主动力源,当整车动力性瞬时需求功率大于燃料电池输出功率时,动力电池对功率需求进行弥补。当整车功率需求小,燃料电池输出功率大于整车动力需求功率时,动力电池作为储能装置对燃料电池剩余功率进行能量回收。

3) 行车过程中,整车处于混动模式下,动力电池SOC等于90%时, 整车控制器下发关机指令至燃料电池控制器,燃料电池系统开始进行降载停机吹扫。

4) 车辆静止过程中,整车处于混动模式下,因动力电池容量小,为避免动力电池出现过充情况,降低整车控制器请求功率,使请求功率与动力电池允许持续充电功率达到平衡。

3 路试实验结果

实车实验过程中,选择同样的车型、同样的载荷和同样的路试条件下进行路试。本文选取的实验结果来自实车采集数据,采集数据前,提前编写好DBC文件如图4所示,通过CANalyzer软件进行数据分析,对混动模式下车辆静止、车速在35~60km/h之间,不同SOC段整车控制器对功率请求进行验证。

图4 整车DBC文件

图5显示了整车能量分配实验路试结果,横坐标为时间(每1000s为一个周期),纵坐标分别为动力电池SOC (0-100%),燃料电池输出电流 (A),燃料电池输出电压(V),整车控制器请求功率(kW),整车车速 (kW/h)。在混动模式下,车辆由静止到车速在35~60kW/h区间内行驶,SOC初始值为61%,车辆车速为0kW/h状态下,整车控制器请求功率为15kW,燃料电池输出电压为216V,燃料电池输出电流为70A,燃料电池功率约15.1kW,满足整车静止状态下整车控制器功率请求。时间为815~850s时,车辆由静止状态转为动态,随着车速的上升,整车控制器请求燃料电池输出功率由15kW上升至30kW,燃料电池输出电压由216V减小至200V,电流由70A逐渐增大至150A,燃料电池输出功率为30kW,满足整车行驶过程中整车控制器功率请求。在行驶过程中,因为燃料电池输出功率大于整车需求功率,因此整个行驶过程中,动力电池SOC呈逐渐上升趋势,在下个时间周期的90s时,动力电池SOC上升到65%,整车控制器请求燃料电池输出功率由30kW降低至20kW,燃料电池输出电压由200V上升至225V,燃料电池输出电流由150A降至90A,燃料电池输出功率20.25kW,满足整车随着动力电池SOC上升整车控制器降低功率请求。整个行驶过程直至动力电池SOC为70%时车辆停止。

在整个过程中,车速在35~60kW/h区间,燃料电池输出功率为20kW和30kW,动力电池SOC缓慢上升,满足9吨氢燃料物流车城市路况运输,符合整车设计要求。

图5 路试结果

4 结束语

通过对9吨氢燃料电池物流车上下电流程设计、燃料电池能量分配策略测试及批量订单车进行实车验证,避免了燃料电池内部反应产生的水聚积和功率频繁变化,有效保护了燃料电池发动机,并兼顾了动力电池组功能。该策略目前已在批量车上运行,目前市场累计运行约360万公里,为后续优化提升工作提供了有力数据支撑。