考虑促销努力与生产努力的供应链召回努力策略研究

戴 宾, 陈诗淼, 李建斌

(1.武汉大学 经济与管理学院,湖北 武汉 430072; 2.华中科技大学 管理学院,湖北 武汉 430074)

0 引言

随着经济全球化,企业之间的竞争日益激烈,越来越多的企业采取全球采购以及产品外包策略来获得成本优势,这一方面让企业更具竞争力,同时也使供应链变得更为复杂,一旦产品出现缺陷,产品召回将给企业的运营管理带来巨大压力。例如:在汽车制造行业,由于气囊气体发生器异常破裂问题,截止2017年3月底,安全气囊的紧急召回致使日本高田公司背负超过1万亿日元的债务并最终破产;在家具行业,2016年,宜家在美国和加拿大召回约3560万件易倾倒家具,宜家(中国)投资有限公司随即又召回166万余件家具;在玩具行业,2007年,美国最大玩具商美泰公司在全球召回近300万件存在安全隐患以及铅超标的玩具[1];在电子行业,由于存在自燃隐患,2016年,三星召回旗下Galaxy Note 7手机,损失高达170亿美元[2];在食品行业,2008 年,三鹿集团召回含有三聚氰胺奶粉904 吨并最终破产[3];在医药行业,美国强生企业在2005年至2013年期间共召回51次受污染药物[4],2018年7月,长生生物企业因被爆狂犬病疫苗造假而召回全部问题疫苗,长生因此甚至面临退市风险,不仅如此,此次召回事件让公众对国内整个医药行业产生怀疑。在2017年上半年,美国消费者安全协会发布召回143例,欧盟RAPEX预警系统发布召回1000例,涉及电器,玩具,电气设备,纺织服装等。这些事件表明,产品召回现象在各行各业变得普遍和频繁,这不仅给企业造成财务上的负担,还严重影响了企业品牌和价值[5],同时也打击了消费者的消费信心[6],甚至威胁到消费者的生命安全。这促使越来越多的企业和学者从供应链的视角去思考如何降低产品召回的损失。

1 文献综述

产品发生召回是由于产品在被使用过程中其可靠性随时间下降从而发生故障[20],与传统退货问题不同的是,退货主要是由于商品与消费者的不匹配,例如购买前后消费者效用的变化[7]或者购买产品后出现故障[8],其次,产品召回的主体是一般是上游制造商,而退货主要是由消费者决定的;再者,产品召回的的单位召回成本可以远高于销售价格,而退货的单位成本一般不会高于销售价格;最后,产品召回的影响范围较广,某一产品发生召回会导致该批次产品所有产品被召回,而退货是独立。

产品召回的损失主要取决于召回事件发生的概率以及召回事件影响范围。现在的研究主要包括两个方面,首先是通过建立供应链追溯系统或提高追溯能力减少召回数量或控制影响范围。目前,追溯系统已被广泛应用于食品以及农产品供应链中,其设计主要是通过RFID技术追溯流程信息并建立互联网系统处理数据[9,10],Nishantha等[11]研究表明追溯能力要与追溯系统相匹配。Rong等[12]通过混合整数线性规划来优化追溯能力,Dai等[13]则站在供应链的角度联合优化追溯能力与价格。其次,是通过降低产品召回概率。召回概率主要取决于产品的可靠性,而产品的可靠性主要与其质量有关,因此目前的研究主要是通过改进产品质量来降低召回概率。Kisiel[14]研究了在汽车制造业,供应商参与到制造商的产品设计中有利于及早发现问题,控制次品率从而降低产品召回概率。Wei[15]通过固定比率的外部质量成本分摊合约来研究供应商的质量选择和制造商的检查策略。Baiman等[16]也是基于固定比率合约研究供应商对降低工序缺陷率的投资。Baiman等[17]分析了内部和外部损失成本分担机制对供应商改进缺陷率的影响。相较于从单个供应链参与方角度改进产品,Balachandran和Radhakrishnan[18]表明由于最终产品的组成部分与制造商和供应商都有关,为了降低召回概率,供应链上下游都应该投资改进缺陷产品。林晶和王健[19]发现可变比例的成本分担契约比固定比例更有效的激励供应商和制造商控制质量,甚至可以实现供应链协调。Chao等[20]在一条二级召回供应链中,将市场需求作为外生变量,提出基于根源分析的召回成本分担机制,能有效促使供应链改进产品质量,从而降低召回概率,这种浮动比率机制比起固定比率的分担机制更具一般性。刘学勇等[21]则扩展了Chao等[20]的研究,考虑了线性的市场需求,证明了供应链最优努力决策的纳什均衡解的存在性。目前,大部分文献都是通过激励供应商或制造商的召回努力来降低产品召回概率,很少在召回供应链中同时考虑销售或生产努力。

与本文相关的还有研究努力策略的文献。Tang等[22]研究了在供应商,制造商和银行三方组成的供应链中,供应链中断风险受供应商努力影响,由于供应商的努力决策不可观测,因此如何有效促进供应商努力是制造商和银行的难题。Serpa和Krishnan[23]研究了在有资金约束的供应链中如何减少搭便车现象。刚号和唐小我[24]发现在一条二级供应链中,相互竞争的两个制造商的最优努力策略存在纳什均衡。其次,由于现实中市场需求往往受到销售努力的影响,有大量学者对此展开了研究:Taylor[25]研究发现当市场需求受到零售商销售努力的影响时,制造商给予零售商一定的渠道折扣可以加强零售商销售努力的激励。Krishnan等[26]发现制造商的回购策略会弱化销售商的销售努力。庞庆华等[27]在收益共享契约中引入回馈与惩罚策略发现可以使零售商的销售努力水平达到最优,石岿然等[28]在双边不确定条件下发现销售成本分摊以及惩罚措施也能实现最优销售努力。代建生[29]分别研究了销售商的促销努力在可观测和不可观测时退货政策的选择问题。以上文献都局限于研究单一的努力因素,例如供应商的努力同样可以影响市场需求,胡本勇和曲佳莉[30]同时考虑了供应商的生产努力和销售商的销售努力,研究了双边道德风险下,双方努力博弈问题。Ma等[31]研究了在Stackelberg模型中,不同个体主导会影响双方的努力水平,而主导的个体通常更愿意做出努力。目前,很少有文献在召回供应链中考虑这些努力形式,由于销售量同样能影响召回成本,因此在召回供应链中考虑供应商的生产努力或制造商的销售努力是有意义的。

与本文类似的研究有Chao等[20]和刘学勇等[21],不同的是,我们的市场需求与产品价格和努力水平有关,本文的重点不在于研究召回成本的分担,而是讨论了供应链最优召回努力策略的选择问题。在此基础上,我们还分别考虑了制造商的促销努力和供应商的生产努力对供应链召回努力决策的影响。本文的主要贡献有:1)在线性市场需求下,考虑了内生的批发价格,研究了不同潜在市场规模和初始期望单位召回成本下供应链的最优召回努力策略,并发现在一定条件下,由于双重边际效应,我们的结论在不同召回成本分担机制下依然成立;2)在供应链召回努力的基础上,同时优化供应链召回努力策略和制造商的促销努力策略;3)在供应链召回努力的基础上,同时优化供应链召回努力策略和供应商的生产努力;4)分别研究了促销努力以及生产努力对供应链召回努力以及召回概率的影响。

2 问题描述

模型的基本假设如下:1)供应商没有产能限制,并且不考虑供应商和制造商的库存,顾巧论等[37]和刘学勇等[21]都采用了这种假设。此时,对于任意大小市场,制造商都可以向供应商订购足够的数量满足需求;2)信息对称,Yang等[38]假设供应链成员信息对称,本文假设供应商和制造商完全知道对方的成本信息。相关参数定义见表1。

表1 参数解释

3 模型构建

3.1 基准模型

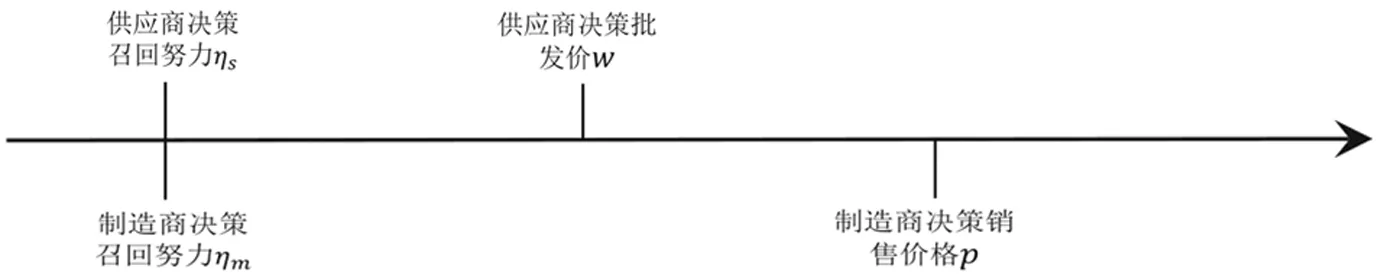

构建一个供应商领导的Stackelberg模型,事件的决策顺序为:首先,供应商和制造商同时决策自己的召回努力水平(ηs,ηm),随后供应商生产零部件并决策批发价w,制造商制造产品并决策销售价格p,若产品在销售后出现问题需要被召回,则由制造商承担全部召回成本。供应链决策顺序如图1所示:

图1 召回供应链决策顺序

供应商和制造商的优化模型分别为:

s.t. 0≤ηs≤1

(1)

s.t. 0≤ηm≤1

(2)

s.t. 0≤w≤a-λCrγ(ηs,ηm)

0≤ηs≤1

(3)

s.t.a≥λCrγ(ηs,ηm)

0≤ηs≤1

(4)

s.t.a≥λCrγ(ηs,ηm)

0≤ηm≤1

(5)

第三阶段,根据(4)式和(5)式同时优化ηs和ηm,可得到定理1。

定理1供应商与制造商的最优召回努力策略与初始期望单位召回成本和潜在市场规模有关:

图2 供应链最优召回努力

命题1供应商和制造商的最优召回努力大小与召回努力成本系数,潜在市场规模以及初始期望单位召回成本有关:

(iii)双方的召回努力水平关于k单调减,关于a单调增。

命题1表明,当供应商和制造商都选择部分召回努力时,若潜在市场规模较小,双方的召回努力都随着初始期望单位召回成本增加而先增加后减小,若潜在市场规模较大,双方的召回努力都随着初始期望单位召回成本增大而增大。当供应商选择全额召回努力而制造商选择部分召回努力时,制造商的召回努力随着初始期望单位召回成本增大而增大。当供应商和制造商都选择全额召回努力时,产品召回概率最低。

3.2 考虑制造商促销努力的供应链召回努力模型

图3 考虑制造商促销努力的供应链召回努力模型决策顺序

供应商和制造商的优化模型分别如下:

(6)

s.t.e≥0

(7)

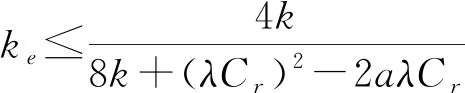

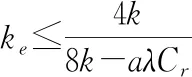

定理2在考虑制造商促销努力的情况下,供应链最优召回努力策略不仅与初始期望单位召回成本和潜在市场规模有关,还与促销努力成本系数有关:

图4 考虑促销努力时供应链最优努力

证明证明形式同定理1,略。

定理2表明,在召回努力的基础上考虑促销努力对供应链双方的最优召回努力策略选择没有影响,与定理1类似,只有当潜在市场规模足够大时,供应链才会进行生产销售活动。当潜在市场规模与初始期望单位召回成本都较大时,供应链双方都选择全额召回努力,当潜在市场规模与初始期望单位召回成本都较小时,供应链双方都选择部分召回努力,否则,供应商选择全额召回努力而制造商选择部分召回努力。相比只考虑供应链召回努力,由于促销努力扩大了实际市场需求,供应链双方采取相同召回努力时的潜在市场规模的门槛更低,在图4中表现为召回努力策略分布的分界线下移,供应链无生产销售活动的区域减小,因此,制造商的促销努力能够缓解潜在市场需求不足,激励双方采取召回努力。

表2 考虑促销努力时供应链的最优努力水平

命题2制造商的最优促销努力大小与潜在市场规模,初始期望单位召回成本以及促销成本系数有关:

证明略。

由命题2可知,潜在市场规模越大,促销努力成本系数越小,则制造商越有动机进行促销。当供应链双方都采取部分召回努力时,若潜在市场规模较小,随着初始期望单位召回成本增大,促销努力减小;若潜在市场规模较大,促销努力随着初始期望单位召回成本增大而先减小后增大;当供应商采取全额召回努力而制造商采取部分召回努力时,随着初始期望单位召回成本增大,促销努力增大;当供应链双方都采取全额召回努力时,促销努力大小与初始期望单位召回成本无关。

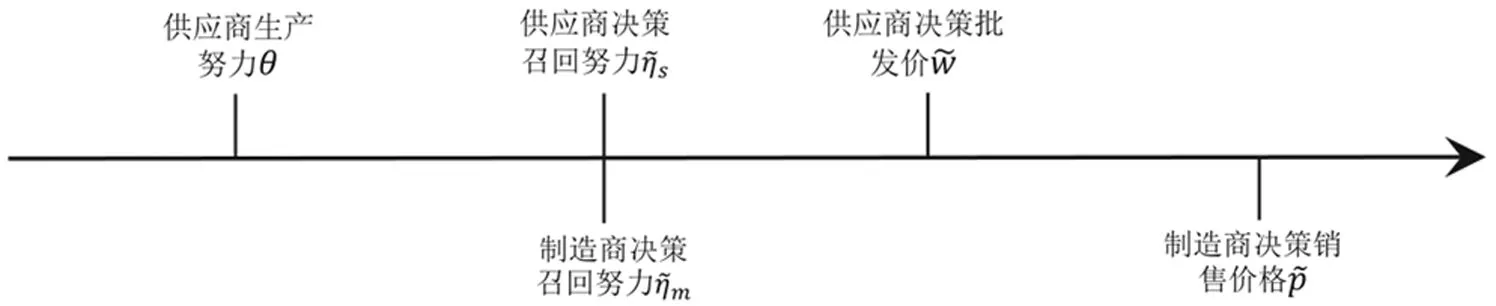

3.3 考虑供应商生产努力的供应链召回努力模型

图5 考虑供应商生产努力的供应链召回努力模型决策顺序

供应商与制造商的优化模型分别为:

s.t.θ≥0

(8)

s.t. 0≤ηm≤1

(9)

参与方独立决策,使各自利润最大化,该问题求解即在供应链召回努力模型的基础上进一步优化供应商生产努力努力θ,求解可得到定理3。

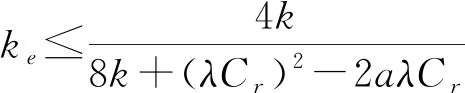

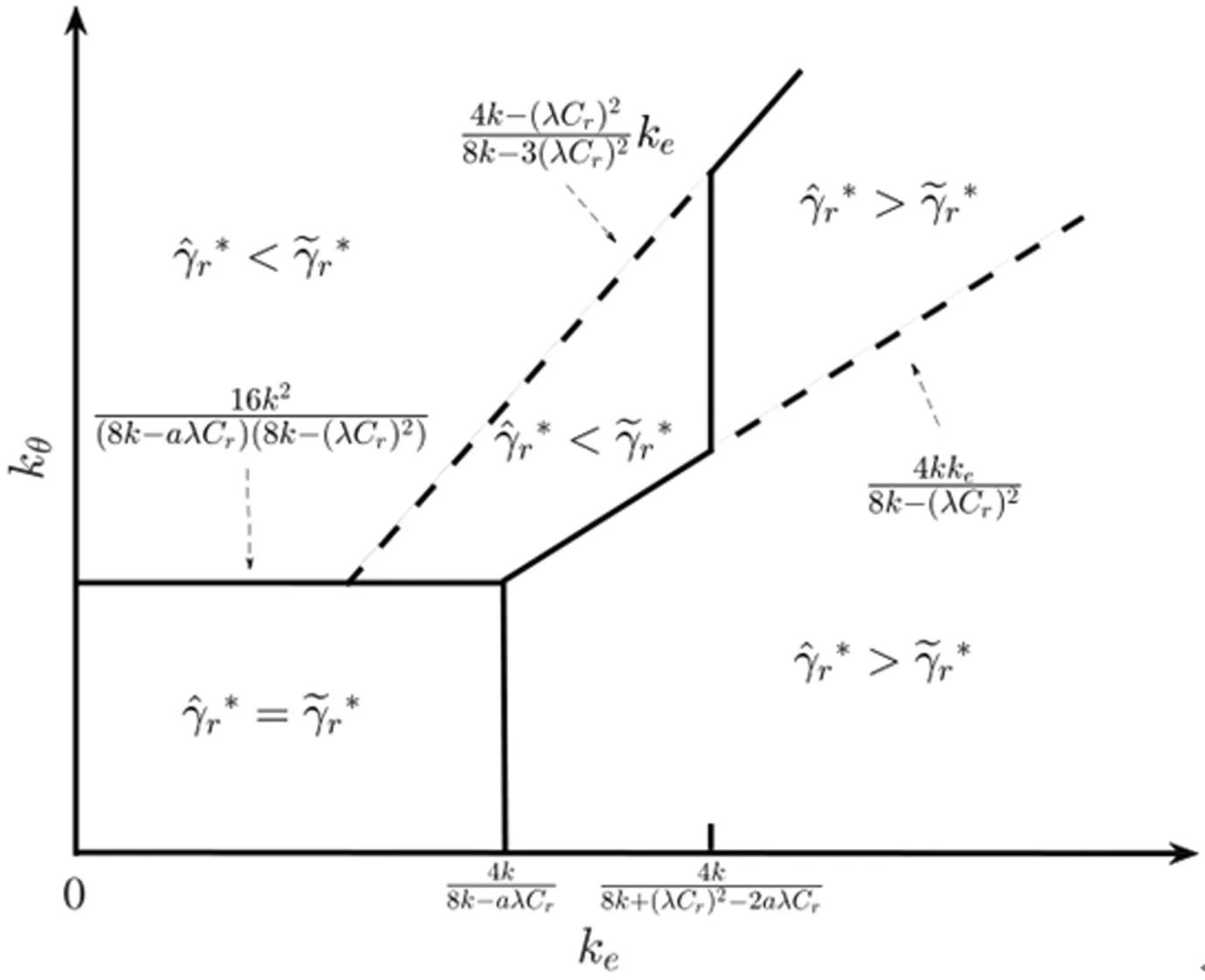

定理3在考虑供应商生产努力的情况下,供应链最优召回努力不仅与初始期望单位召回成本和潜在市场规模有关,还与生产努力成本系数有关:

(ii)当初始期望单位召回成本适中时(t1<λCr (iii)当初始期望单位召回成本较大时(λCr>t2),若潜在市场规模较大,即区域I和II,供应链双方都采取全额召回努力;否则,供应链无生产销售活动。 定理3表明,供应商进行生产努力时,当潜在市场规模和初始期望单位召回成本都较小时,供应链双方都采用部分召回努力;当潜在市场规模和初始期望单位召回成本都较大时,供应链双方都采用全额召回努力;否则,供应商采取全额召回努力而制造商采取部分召回努力。相比只考虑双方的召回努力,生产努力能降低双方采取召回努力策略时潜在市场规模的门槛,在图6 中表现为召回努力策略分布的分界线下移,供应链无生产销售活动的区域减小。 图6 考虑生产努力时供应链最优召回努力 命题3供应商最优生产努力与潜在市场规模,初始期望单位召回成本,召回努力成本系数以及生产努力成本系数有关: 证明略。 表3 考虑生产努力时供应链最优努力水平 命题4在考虑召回努力的基础上,制造商的促销努力可以降低供应商或制造商采取全额召回努力时潜在市场规模的门槛: 证明略。 由命题4可知,制造商的促销努力扩大了实际市场需求,使得较低潜在市场规模下双方也会采取全额召回努力,但是促销努力对供应商的激励效果要弱于激励制造商本身,同时激励效果受限于制造商的促销成本系数及单位产品的期望召回成本,两者过高都会削弱促销努力对双方召回努力的激励效果。 命题5在仅考虑召回努力的基础上,供应商的生产努力能够降低供应商或制造商采取全额召回努力时潜在市场规模的门槛: 证明略。 由命题5可知,与促销努力类似,供应商的生产努力也能激励较小潜在市场规模下双方采取全额召回努力,同时激励效果与生产努力成本系数和初始期望单位召回成本有关,生产努力成本系数较高会削弱激励效果,与促销努力不同的是,当初始期望单位召回成本较大时,其增加反而能强化激励效果,这是由于供应商进行生产努力对制造商产生的正外部性,此时制造商进行全额召回努力的收益要高于其承担的召回成本。 命题4和命题5表明促销努力和生产努力都能够影响供应商和制造商采取全额召回努力时潜在市场规模的门槛,为了讨论这种影响差异,对比定理2和定理3可得命题6。 命题6对比考虑促销努力或生产努力的情形,供应商和制造商采取全额召回努力时潜在市场规模的门槛差异与生产努力成本系数以及促销努力成本系数有关: 由命题6可知,生产努力成本系数相较于促销成本系数足够大时,促销努力对双方召回努力的激励效果要优于生产努力,促进双方在更小的潜在市场规模下也会采取全额召回努力,反之亦然。同时,生产努力成本系数越小,促销努力激励效果受到削弱,而生产努力激励效果得到强化,而促销成本系数越小,促销努力激励效果越明显。 命题7对比考虑促销努力或生产努力的情形,供应商的最优召回努力策略对比与促销成本系数,生产努力成本系数以及潜在市场规模有关: 由命题7可知,站在供应商的角度,如图7(a)所示,当生产努力成本系数与促销成本系数都较小时,无论进行促销努力或者生产努力,供应商的最优召回努力水平相同且最大,当生产努力成本系数较大且相对于促销成本系数较大时,制造商采用促销努力下供应商的召回努力更大,否则,供应商采取生产努力更能激励自身采取更高水平的召回努力。 图7 考虑促销努力或者生产努力下的最优召回努力策略对比 命题8对比考虑促销努力或生产努力的情形,制造商的最优召回努力策略对比与促销成本系数,生产努力成本系数以及潜在市场规模有关: 证明略。 由命题8可知,站在制造商的角度,如图7(b)所示,当生产努力成本系数与促销成本系数都较小时,制造商进行促销努力或者供应商进行生产努力都能使制造商最优召回努力都达到最大,当生产努力成本系数较大或者生产努力成本系数与促销成本系数都适中时,制造商进行促销努力更能激励自身采取高水平召回努力,否则,供应商进行生产努力更能激励制造商进行高水平召回努力。 命题7和命题8分别给出两种情形下供应商和制造商的召回努力策略对比,由于产品召回概率与双方召回努力都有关,综合命题7和命题8可得出两种情形下召回概率的比较。 命题9对比考虑促销努力或生产努力的情形,产品召回概率对比与促销成本系数,生产努力成本系数以及潜在市场规模有关: 证明略。 由命题9可知,站在供应链的角度,如图8所示,当生产努力成本系数与促销成本系数都较小时,考虑促销努力或者生产努力都能使产品召回概率降至最低,当生产努力成本系数较大或者生产努力成本系数与促销成本系数都适中时,制造商进行促销努力更有利于降低召回概率,否则,供应商进行生产努力更有利于降低召回概率。 图8 考虑促销努力或者生产努力下的产品召回概率对比 命题10相比只考虑供应链双方召回努力的情形,制造商进行促销努力或者供应商进行生产努力都能对双方的召回努力起到激励作用: 证明当供应商采取全额召回努力而制造商采取部分召回努力时,若制造商进行促销努力 命题10表明,当供应链中存在至少一方采取部分召回努力时,制造商的促销努力或供应商的生产努力都能促进其增加召回努力,这使得在相同市场环境中,供应商或供应商都会采取更高水平的召回努力甚至全额召回努力,且单位召回成本越大,促销努力或生产努力对召回努力的激励效果越明显。另一方面,双方召回努力的增加使得产品召回概率降低,因此,当产品召回带来的损失制造商难以承受时,制造商可以通过增大促销努力或者委托上游供应商进行生产努力来降低召回损失,当促销努力或生产努力足够大时,双方都采取全额召回努力策略,此时,产品召回概率最低。 推论1无论是否采取促销努力或者生产努力,所有供应链最优召回努力策略中不会出现一方不努力的情况。 综合定理1,定理2和定理3可得,只要供应链可以正常进行生产销售活动,每个参与方都有动力去减少召回概率,并维持在一个均衡的状态,任何一方坐享其成都会损害整条供应链的利益从而打破平衡,当其中一方的召回努力程度为0时,由于供应链的利润还有上升空间,理性的参与方会不断提高努力水平并最终达到均衡,此时各方利润最大。 为了比较促销努力和生产努力对供应链召回努力以及绩效的影响,图9和图11分别给出供应链的最优召回努力和最优利润比较,图10分别给出制造商的最优促销努力和供应商的最优生产努力。 如图9所示,由于此时潜在市场规模较大,随着初始期望单位召回成本增加,双方的召回努力都逐渐增加直至双方都采用全额召回努力。同时,相较于仅考虑召回努力,考虑促销努力或生产努力时双方的召回努力水平更高,且初始期望单位召回成本越大,这种差异更加明显,同时在我们的参数条件下,制造商采取促销努力更能激励双方采取高水平的召回努力。 图9 最优召回努力比较(k=1,a=4,ke=0.8,kθ=0.8) 图10 最优促销努力与最优生产努力(k=3,a=6) 图11 最优利润比较(k=3,a=6,ke=1.3,kθ=1.2) 在一条由单个供应商和单个制造商组成的的二级召回供应链中,本文分别研究了三种情形下供应链的最优召回努力策略:仅考虑供应商和制造商的召回努力,同时考虑供应链召回努力和制造商的促销努力以及同时考虑供应链召回努力和供应商的生产努力。研究发现,只有当潜在市场规模足够大时,供应链才会有生产销售活动,且潜在市场规模越大,供应链双方召回努力越大。当潜在市场规模和初始期望单位召回成本都较大时,供应链双方都选择全额召回努力;当潜在市场规模和初始期望单位召回成本都较小时,供应链双方都选择部分召回努力;否则,供应商选择全额召回努力而制造商选择部分召回努力。在所有供应链最优召回努力策略中,虽然一方进行召回努力能够降低召回概率,给另一方带来正的外部性,却不会出现一方努力而另一方不努力的情况,在均衡状态下,任何一方不努力会降低双方的利润,这使得双方都会自发进行召回努力,因而不存在道德风险问题,不仅如此,在批发合约下,由于供应商能从召回成本的减少中获得更多收益,因此供应商比制造商更有动力采取召回努力,这恰恰与日常管理者认为制造商更愿意采取召回努力的直觉相反。在供应链召回努力的基础上,我们分别考虑了制造商的促销努力和供应商的生产努力,发现这两种努力都能够缓解潜在市场规模的不足,降低供应链双方采取全额召回努力时潜在市场规模的门槛,强化双方进行召回努力的激励效果,从而降低整条供应链的召回概率,这启示供应链管理者同时进行召回努力与促销努力或生产努力比仅进行召回努力更能改善供应链绩效。 其次,通过对比考虑促销努力和生产努力两种情形,发现当促销努力成本系数与生产努力成本系数都较小时,促销努力与生产努力对供应链的最优召回努力策略以及产品召回概率影响相同,当生产努力成本系数高于阈值时,制造商进行促销努力更能激励双方采取召回努力并且降低召回概率,否则,供应商进行生产努力更好,这启示供应链管理者需要根据双方的努力成本状况制定促销努力或生产努力决策。此外,我们的数值分析表明,当生产努力成本系数足够大时,制造商进行促销努力更有利于激励召回努力并降低产品召回概率,由于促销努力的正外部性,供应商的利润更高,但促销努力损害了制造商的利润,因而,供应商应当对制造商的损失给予一定补偿。 最后需要指出的是,本文只研究了批发价格合约下的供应链召回努力策略,现实中需求存在不确定性,且供应链可能采用收益共享等风险共担合约,因此,本文可以从如下几个方面进行扩展:比如研究不确定市场需求情况的供应链最优努力策略,更进一步研究不同风险分担合约对供应链最优召回努力的影响。最后,供应链成员对彼此召回努力的信息可能是不对称的,信息不对称情形下的供应链召回努力策略也值得研究。

4 召回努力策略比较

5 不同情形下召回努力策略与利润数值分析

6 结论