转子磁极直流电阻测试工艺的改进

游 玲

(华电(沙县)能源有限公司,福建 沙县365500)

1 引言

转子是发电机的重要组成部分,而转子磁极又是转子最核心的部件,由磁极铁心、线圈、托板、阻尼绕组等零部件组成,磁极间用铜排进行连接。若转子线圈匝间短路或某个部位接触不良,由于运行中励磁电流很大,会在此部位引起发热和电弧放电。严重时还会引起机组的振动增大,造成大轴磁化、烧坏发机转子乃至被迫停机。

由于转子在密封的环境下,以旋转的工况运行,故无法在运行中用红外测温仪等进行温度测试,或在接头上安装温度传感器,进行温度监测;为防止转子绕组接地,转子磁极极间的连接点需要用浸过胶的玻璃丝带包扎,停运后也无法观察接头的连接状况,因而需要通过测试转子绕组的直流电阻来检查线圈内部、引线处的焊接质量以及连接点的接触情况。

转子磁极及焊接头的直流电阻值非常小,以沙县能源公司的发电机为例,励磁绕组直流电阻约为1.8 mΩ,焊接头电阻约为0.025 mΩ,所以在实际试验过程中,往往因为测量误差而造成误判。本文就误差产生的原因进行分析,并介绍该厂对测试工艺的改进措施。

2 传统直流电阻测试方法分析

传统的直流电阻测试工艺一般分为夹钳法和探针法。夹钳法为使得专用的测试大夹钳接触被试品,需要将转子连接母排的手包绝缘拆除,测试完毕后再将手包绝缘层包回去刷绝缘漆,工程量非常大。所以,在转子磁极整组试验没有问题的情况下,也可在转子侧面相邻磁极间引线上取相同位置处钻孔,应用直流压降法,使用直流电阻测试仪对转子绕组施加恒定直流,再用数字毫伏表通过探针在每个磁极连接头上测量其压降,根据欧姆定律,计算出直流电阻值。但探针法因为手持探针的不稳定,容易造成测量数据大幅波动。

两种测试工艺耗费的工时也有所不同,以沙县能源公司的机组为例,共有转子磁极60个,连接铜排焊接头60个,在机组大修时需要测量直流电阻,总计120组。如果用拆除绝缘法,需要耗费处理绝缘120个工时,测量16工时,共计136个工时。若用钻孔法,需耗费处理绝缘24个工时、测量36个工时,共计50个工时。

3 工艺改进的思路及方案

通过对夹钳法和探针法的优缺点进行分析后发现,可以将测试工艺进行改进,改进的突破口为:研制一种带卡座的特殊探针,使其既能拥有测试夹钳的稳固性,又能拥有测试探针的便捷性,便能提高转子磁极直流电阻测试的效率和准确度。

3.1 测试探针材质的选择

测试探针的材质,导电性能越佳越好,在常用的金属中,铜的电阻率较小,且被测量的物体为铜质,选用柔软的铜来制作探针,能增加接触面积,减小误差,不破坏被测试物体。因此选择金属铜作为探针材质。

3.2 探针与导线的连接方式

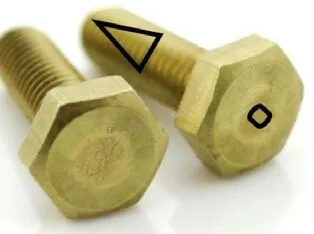

测试中需要将探针用标准试验线与测试仪进行连接,探针最好能直接插测试线插头,因此选定尺寸为M12×50的外六角铜螺栓,将螺杆侧车成探针的形状,螺帽端钻孔用于插试验线。

图1 铜螺栓加工示意图

3.3 卡座的支架选择

卡座的作用是将探针固定在被试品上,且为了使探针充分接触被试品,需要可以灵活调整间距和方向,通过多方案试验比较,最终选定支架方案为:采用Φ8的钢筋弯成L型,与5 mm×50 mm的扁钢焊接成U型,扁钢平面钻孔,焊接M12螺母。用旋转螺栓的方式调节间距和固定探针。其中钢筋与钢板的间距根据被试品的厚度制成4 cm与10 cm两种。

图2 支架方案示意图

3.4 绝缘方式的选择

为了确保测试数据不受其他因素干扰,也为了避免操作人员疏忽大意造成触电,需要在专用工具外层加装绝缘。通过对专用工具的构造分析,确定绝缘方案为:在支架部分采用绝缘热缩套包裹,在铜螺栓处采用环氧树脂进行浇注,兼具手轮功能。

图3 卡座式探针成品示意图

4 改进后的工艺操作步骤及效果对比

4.1 改进后的测试工艺操作步骤

(1)试验前在各磁极引线间焊接头两旁同样长度的位置,使用手枪钻在绝缘包扎层表面轻钻一个Φ6的小圆孔,圆孔刚好穿过绝缘层,触碰引线金属本体而不损伤引线。

(2)选择合适间距的卡座,利用探针的手轮把铜质螺栓松开,根据现场需要将探针的针尖顶在被试品上。

(3)调整位置,旋紧手轮,检查固定牢靠。

(4)完成安装,开始测量。

(5)测量完毕,松开手轮,取下卡座。

(6)以环氧树脂补平绝缘层小钻孔,防止运行中绝缘受潮等。

4.2 测试方式对比(与探针法)

工艺改进后的操作方法与改进前的操作方法对比见图4、图5。

图4 工艺改进前的操作方法图

图5 工艺改进后的操作方法图

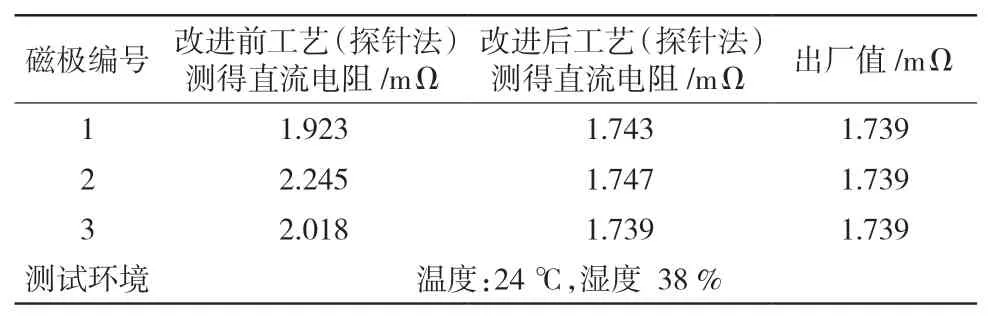

4.3 测试数据对比(与探针法比较)

任意选取3个磁极,分别用改进前工艺(探针法)及改进后工艺进行直流电阻的测试,并与历史值进行比较。

表1 改进前后测试数据对比

结论:改进后工艺测试数据较改进前工艺测试数据明显稳定精确。

5 结论

此项成果应用于华电(沙县)能源公司机组A修中转子单个磁极、磁极接头、整组磁极及定子绕组直流电阻的多次检验性测量中,测量数据精准且稳定,减少劳务和材料投入、减轻劳动强度、显著提高工作效率。在其他需要探针接触良好测量的工作中,如发电机定子、变压器、电压互感器、电磁感应炉等绕组的直流电阻测量等,只要空间及设备运行方式允许,均可采用这种工艺方式。若将支架制作成可调节尺寸的结构,则可实现一套装置适用于各种不同的场景。

——寄渝私人会所