欧冶炉稳定经济运行生产实践

季书民

(新疆八一钢铁股份有限公司炼铁厂)

欧冶炉自2015年6月开炉以来,始终围绕着稳定运行进行了一系列技术升级,随着对欧冶炉的认识及操作控制水平的提高,积累了丰富的生产实践经验。通过技术的升级,确保了欧冶炉稳定顺行,各项经济技术指标不断进步。尤其进入2020年通过优化配矿结构及稳定原燃料质量,稳定燃料粒级,优化欧冶炉操作制度,稳定操作指标,提高了作业率,保证了欧冶炉稳定运行。文章以欧冶炉2020年5月稳定顺行的技术经济指标为实例,探讨欧冶炉经济运行的实践。

1 降低原燃料成本

在欧冶炉的生产过程中原燃料的成本约占总成本的88.7%。欧冶炉炉况顺行是在兼顾经济性的同时维持炉况顺行,尤其是竖炉炉况顺行尤为重要。根据八钢现有的配矿资源条件,使用酸性球团矿搭配高碱度烧结矿,根据矿石的性价比及经济性,得出适合欧冶炉还原炉炉料结构的最佳配矿结构为烧结矿:球团矿:生矿=40%:57%:3%,熟料率为97%。

1.1 不断优化配矿结构

炉料结构为烧结矿、球团矿、块矿等按一定比例进行的合理搭配,合理的炉料结构不仅是精料技术的重要内容,同时也是降本增效的重要内容。

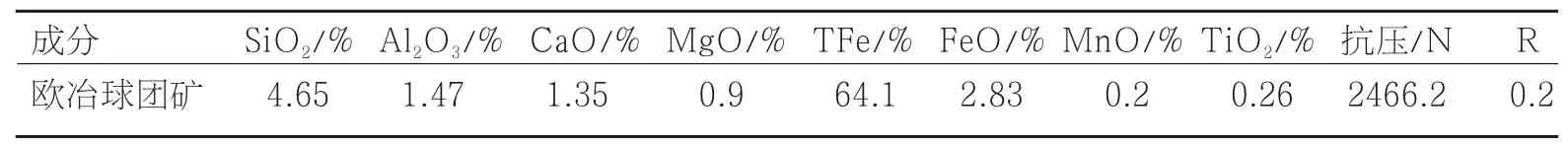

(1)提高球团矿抗压强度,努力改善球团矿冶金性能,降低还原膨胀性,使抗压强度大于2200N。欧冶炉球团矿的具体成分见表1。

表1 欧冶球团矿指标

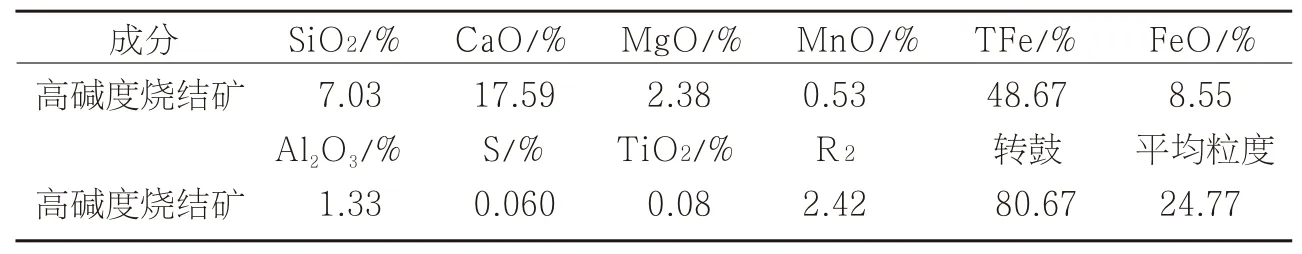

(2)优化烧结矿质量,烧结矿的还原性能包括还原性和低温还原粉化。欧冶炉根据竖炉压差及围管压差对烧结矿成分有一定的要求,其中烧结矿的低温还原粉化率(RDI)是欧冶炉使用烧结矿重要的冶金性能指标之一,该指标主要影响竖炉的透气性和煤气流分布,从而影响竖炉顺行和金属化率。因此还原竖炉稳定顺行的关键是稳定烧结矿成分,降低低温还原粉化,烧结矿碱度稳定在R=2.4、MgO为2.4%、转鼓>80%。具体指标见表2。

表2 欧冶炉用烧结矿指标

1.2 低焦比运行结构及加强燃料粒级管理

欧冶炉燃料主要使用焦炭+沫煤(焦沫)+喷吹烟煤,为了提高煤气发生量,同时为了降低成本,使用了部分低品质的焦炭后,在保证煤气发生量和与焦炭置换比的条件下,要确保使用足够的沫煤和兰炭。

欧冶炉的燃料结构需解决的问题:(1)还原炉使用焦炭,造成还原炉围管压差和欧冶炉还原炉全炉压差偏低,料柱空隙度明显偏大,使还原炉内的实际还原煤气流速高于合理的还原煤气流速,降低了还原欧冶炉还原炉煤气的还原势,不利于满足含铁炉料还原的热力学和动力学条件。矿石的还原不仅与煤气的还原势相关,而且与矿石在炉内接触还原煤气的有效时间有关,还原煤气流速高于合理的还原煤气流速后,还原煤气与矿石的有效接触时间缩短降低了矿石的间接还原度。(2)气化炉拱顶的沫煤从气化炉拱顶加入后热爆裂产生粉,大颗粒落下形成半焦床。粒度小到终端速度小于煤气流速的会随煤气排除炉外,成为粉尘,进入热旋风,通过煤气除尘排出煤气系统,小颗粒沫煤是造成燃料比升高的主要因素。

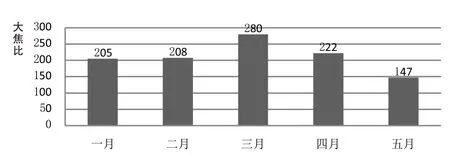

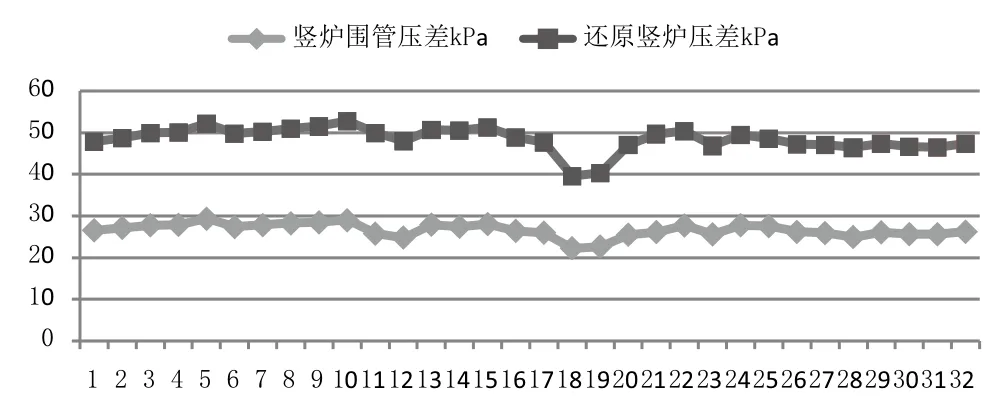

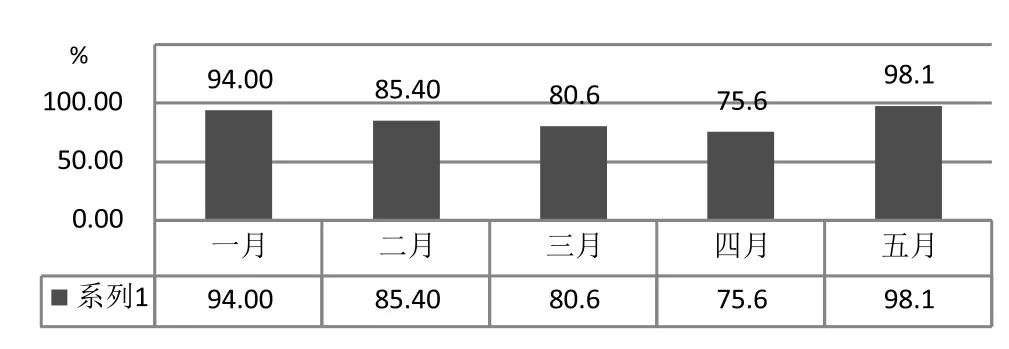

从欧冶炉的燃料消耗以及实践运行表明:欧冶炉从燃料结构、粒度组成、焦炭质量上还有很大的优化提升空间,另外,与相同规模的高炉炼铁工艺相比,欧冶炉的生产成本还有下降的空间。2020年1~5月欧冶炉大焦比指标见图1。

图1 2020年1-5月欧冶炉大焦比

2020年5月由于欧冶炉稳定运行,通过提高沫煤和焦沫的粒级,大焦比降至本年度最低水平。通过生产实践,欧冶炉还原炉使用5-25mm的部分小焦,通过还原炉顶部的矿布料器与欧冶炉还原炉烧结矿和球团矿混合配入。

还原炉加入粒度合适的不同质量不同粒度的小焦进行混合配比,增加还原欧冶炉还原炉内煤气与矿石的有效接触面积,利于进入还原欧冶炉还原炉烧结矿和球团矿的还原,进而增加还原欧冶炉还原炉矿石的还原金属化率,减少气化炉的焦炭使用量。提高沫煤和焦沫的粒级,小于5mm的小焦不大于25%,配加入气化炉。使高挥发分沫煤产生还原煤气,粉料中粒度达到临界流化速度高于煤气流速的会沉降下来,成为固定床的组成部分,较大的颗粒则很快通过流化床,沉积下来形成半焦床,替代焦炭完成铁的还原、渗碳、熔化,碳素的燃烧等物理化学反应。因此气化炉配加大于5mm的沫煤和焦沫,替代了部分焦炭使用量,达到降低大焦比的目的。欧冶炉进一步优化燃料结构,降低冶金焦比,发挥焦炭在气化炉内的骨架的作用,通过经济性核算使用M40>86.0%的焦炭,大焦比可维持在147kg/tHM。

2 优化生产工艺操作

2.1 竖炉工况稳定顺行

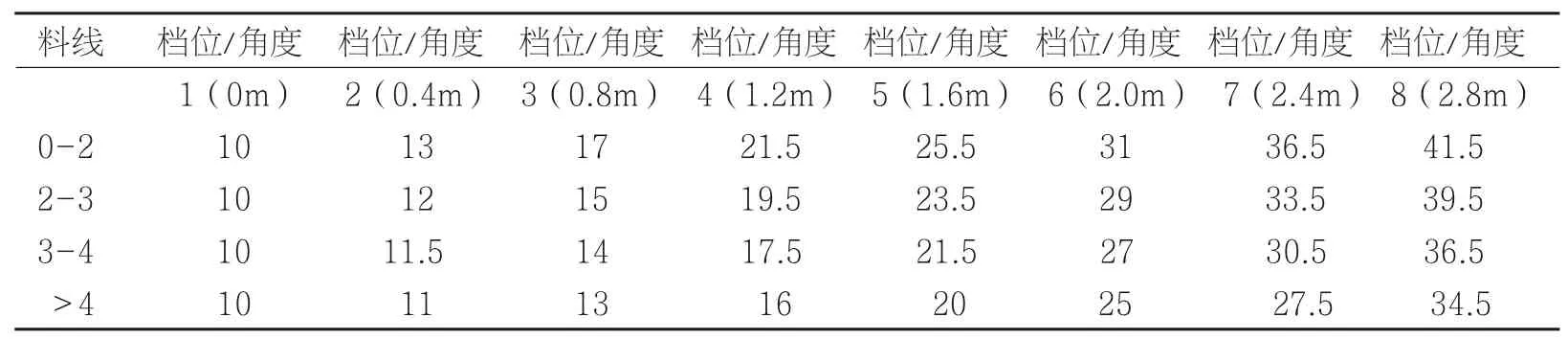

竖炉压差及围管压差稳定控制,控制参数竖炉压差低于55 kPa,围管压差低于35kPa。竖炉压差反应竖炉接受煤气量的能力,炉料与煤气在相向运动过程中的匹配关系,较高的煤气量与适宜的压差最直观反馈竖炉的稳定性,竖炉工况稳定顺行最直接的参数由竖炉的压差及围管压差反馈,通过操控均处于标准之内,反映出竖炉顺行状态良好,2020年5月欧冶炉竖炉压差与围管压差波动平稳,上限控制在标准之内,见图2。

图2 2020年5月欧冶炉围管压差与竖炉压差

2.2 竖炉布料模式

欧冶炉国产布料器,坚持“平台-漏斗”的布料模式,通过布料制度调整平台的宽窄、位置和漏斗的深浅来平衡边缘和中心气流的分配。合理的布料平台宽度控制在约1.5m,中心漏斗深度应控制在1.0~1.5m。布料矩阵各档位之间的角差分布应当注意连续稳定,不要差异过大,两个档位之间的角差最大不超过2°,调整煤气流的分布,合理的煤气流分布将有助于获得低的竖炉料柱压差、高的煤气单耗和高的煤气利用率。因而可以获得高的金属化率。矿布料档位调整的总体趋势是压边、开放中心,从而抑制气流发展边缘,适当加强中心气流,具体布料控制见表3。

表3 欧冶炉矿布料器的布料档位控制

2.3 竖炉顶煤气单耗与金属化率关系

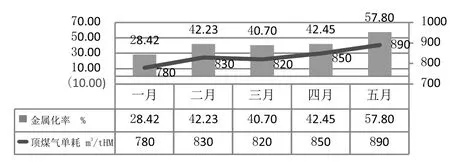

预还原矿金属化率确定后,还原竖炉的吨铁还原气量基本稳定,DRI金属化率的高低反映了竖炉内煤气还原铁矿石的利用效率,是欧冶炉竖炉的重要指标之。一般而言,金属化率越高,燃料消耗就越低,同样也会带来气化炉操作更加稳定,铁水硅素越稳定。图3为欧冶炉2020年1~5月金属化率的推移图。

图3 金属化率与顶煤气单耗的关系

在欧冶炉预还原竖炉内,含铁炉料与煤气作相向逆流运动而发生还原反应,生成较高金属化率的海绵铁。煤气的还原势是影响含铁炉料还原的主要因素,其主要包括煤气成分、含量、温度、流量等。竖炉还原煤气的主要成分是CO和H2,共占煤气组成的90%以上,竖炉还原煤气具有很强的还原势,即竖炉内具有更有利含铁炉料还原的热力学和动力学条件。另外,含铁炉料的还原不仅与煤气的还原势相关,而且与含铁炉料在炉内接触还原煤气的有效时间有关。欧冶炉竖炉的装料容积约为1056m3,但是在还原煤气围管以下的炉料处于还原呆滞区,而围管以上的有效还原区容积约为714m3。含铁炉料在竖炉内的有效还原时间大约为4.5 h,通过控制和稳定合适的顶煤气单耗,可使含铁炉料在竖炉内块状带间接还原区域内能够得到更高的还原度。

由图3可知,DRI金属化率在2020年一月最低,主要原因是竖炉煤气流分布不均匀,边缘气流逐渐朝炉墙边缘发展,只有少量的煤气到达竖炉的中心,煤气利用变差。通过改善原燃料的质量和优化竖炉布料模式,煤气利用率得到提高和稳定。同时若取得高的金属化率,需要竖炉炉料提高间接还原时间,消耗合适的顶煤气单耗。生产实践经验表明,在保证竖炉合适的压差及透气性,890m3/tHM的顶煤气单耗所对应了57.8%的金属化率。

2.4 控制合适的热制度和造渣制度

风口鼓入纯氧,风口理论燃烧温度达到约3800℃,铁水硅含量偏高,铁水硅含量平均2.66%,欧冶炉风口成功配加顶煤气后,降低了理论燃烧温度,抑制[Si]的还原。

顶煤气喷入后,成分中的CO2在高温区不能稳定存在,与C发生反应:CO2+C=2CO-165686kJ

反应为高温区的吸热反应,使风口前理论燃烧温度降低,在气化炉风口高温区存在此反应;

SiO2+2C+Fe=FeSi+2CO-547647kJ

硅化物FeSi在高温区能稳定存在而溶解在铁水中,因此降低了还原时的热消耗和还原温度,由于顶煤气回配后降低了风口燃烧温度,且反应为吸热反应,故抑制了该反应的正向进行,所以在顶煤气回配后,[Si]可快速降低到<1%。

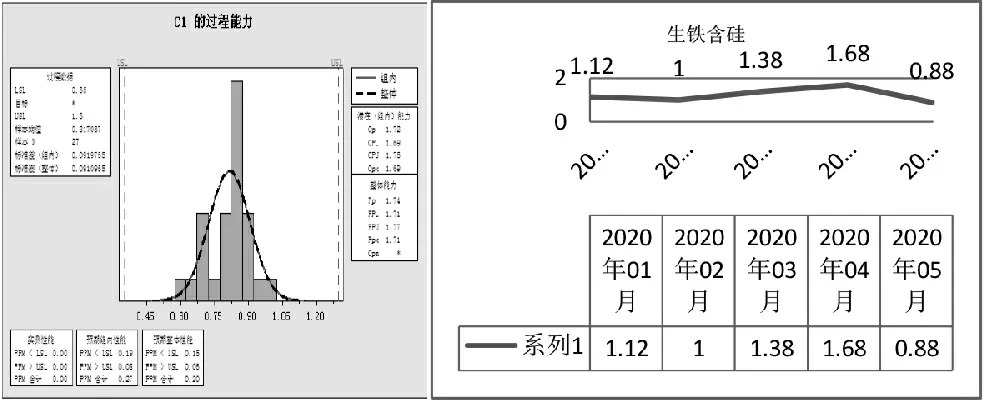

图4 2020年1~5月欧冶炉生铁含硅控制、生铁硅含量

使用国产布料器实行平台加漏斗的布料模式,煤气流分布较均匀,边缘中心两道气流合适,煤气利用率较高,金属化率对炉温的影响非常大,较高的金属化率可使较低的[Si]也能保证生产所需足够的热量。受欧冶炉消耗固废(脱硫剂)硫负荷升高影响,欧冶炉提高炉渣碱度,控制标准由1.05~1.15提高1.13~1.20。这段时间的生产证明,在较高碱度1.13~1.20范围内,控制物理热大于1480℃,[Si]<1%,炉渣流动性不受影响,热制度与造渣制度是保证良好的渣铁流动性前提条件。

参照图4可知,通过CPK(指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力)可显著反应欧冶炉气化炉降低生铁含硅,稳定生铁含硅的能力。5月Cpk=1.69,当Cpk大于1.33时,该流程生产的产品的理论合格率=99.993%,反映气化炉稳定顺行,气化炉热制度可控。

2.5 煤气系统稳定运行

煤气系统稳定运行是欧冶炉稳定运行的核心,包括干法除尘稳定运行、粉尘线稳定运行、加压机稳定运行、煤气工艺洗涤水稳定运行。

正常状态下,煤气温度应控制在80~250℃.煤气温度过高、过低都会影响系统的正常运行。通过均匀调整竖炉煤气流,减少炉顶布料影响,减少低料线,以达到控制顶煤气温度。

粉尘线畅通,不堵塞,保证热旋风底料位,提高热旋风的除尘效率,达到除尘煤粉在气化炉拱顶燃烧,充分循环利用,减轻下游布袋除尘器及冷填洗涤器的除尘负荷,同时提高竖炉的煤气含尘,强化竖炉的透气性。

减少加压机的跳机次数,可有效减少竖炉减顶煤气的次数,防止竖炉炉况波动对顺行造成影响,同时防止了竖炉炉料粘接。

提高板框压滤机的作业率,提高板框压滤机的高压泵压力,稳定在12MPa,稳定提高低流泵的流量,保证辅流沉淀池的悬浮物小于70mg/m3。

2.6 优化中心煤气导入装置的功能

竖炉中心煤气导入装置(CDG)可起到调节中心气流的作用,同时(CDG)的煤气导出口位于螺旋上部,可起到抑制8个DRI螺旋煤气反窜的作用。

2.7 强化出铁管理

欧冶炉设置2个矩形出铁场,2个铁口,要求稳定打泥量,控制铁口深度在3.4~3.6m,出铁时间100~120min,间隔90min。

为了及时排净渣铁,减少出铁对炉况的影响,欧冶炉进行改进:

(1)堵口后退泥炮时间不超过20分钟,防止炮泥高温烘烤烧结泥膛;

(2)炉底铁路待罐情况下,执行铁口预开口操作,进行铁口孔道烘烤,预防喷溅;

(3)开铁口钻头使用55mm口径,需要小孔径钻头,执行工艺评审制度;

(4)加强对炉前岗位工的培训,优化生产组织,统一四班操作;

(5)针对开口困难,在每个开口机上增加雾化装置,并且改进钻头质量;

(6)安装打泥压力表和打泥流量表,量化打泥指标。

通过一系列措施,炉前正常生产秩序得以延续,为欧冶炉长期稳定顺行创造了条件。

3 保证关键设备的稳定运行

欧冶炉设备的稳定运行,杜绝频繁休风,是提高作业率的基础,稳定设备运行,提高设备作业率采取了以下措施:

(1)粉尘线输粉管长寿技术优化。粉尘线水平段粉尘流速高,是磨损最严重的部位。开发TP室设备进厂制造精度检测装置和在线调整TP室精度。根据易磨段的特性温度越低材料强度越高,耐磨性越好,在易磨损段增加了水冷套管,提高了耐磨性能。使粉尘线输粉管使用由15天增加到150天。

(2)减少矿煤垂直皮带重大塌陷事故。

(3)气化炉圆周均匀开风口,确保炉缸工作均匀,减少风口破损后对炉缸热制度的影响。

(4)辅流沉淀池工艺操作情况:池水清澈悬浮物小于70mg/m3,刮泥机扭矩合适,板框压滤机高压泵压力达到作业值12MPa,每班压泥10板,辅流沉淀池工艺设备参数控制在合适范围内。

(5)加压机跳机次数由每月10次降低到1次。

2020年1~5月欧冶炉设备作业率见图5。通过不断优化设备管理,5月作业率达到98.1%的高水平。

图6 2020年1-5月欧冶炉设备作业率

4 结语

(1)欧冶炉长期稳定经济运行必须从精料做起,在原料条件发生变化时要转变操作理念,优化调整竖炉及气化炉的装料制度及热制度,要具备主动适应原燃料变化的能力。

(2)建立健全的数据化管理和制定合理的操作制度,建立日常炉况评价指数,以炉况长期稳定顺行为中心,在操作过程中逐步量化欧冶炉综合指标,建立炉况评价指数及炉缸活跃指数体系。通过欧冶炉的运行参数趋势化、数据化管理,及时调整运行参数,稳定欧冶炉炉况顺行。

(3)加强原燃料管理,降低入炉矿石粉率,降低块煤的水分,提高块煤的粒度,为欧冶炉降低燃料消耗创造条件。

(4)优化炉料结构,改善竖炉压差,为竖炉接受更多的煤气创造条件;关注焦炭的质量,改善气化炉的炉缸活跃性,有效地降低欧冶炉燃料消耗。

(5)根据不同的原料条件及冶炼参数,摸索合适的布料模式,提高竖炉的煤气利用率,保持高金属化率,探索气化炉的布料形式,改善气化炉的热交换程度,降低欧冶炉燃料消耗。

(6)预还原矿金属化率确定后,还原竖炉的吨铁还原气量基本稳定。因此,吨铁燃料消耗决定发生煤气量及过剩煤气量。

(7)欧冶炉生产组织要执行安全、顺行、稳定、均衡的八字方针。尤其是要贯彻“均衡”的理念,稳定产量和指标,平衡外围生产条件,提高作业率,才能最终保证欧冶炉的稳定顺行。