半潜式起重拆解平台重吊整体吊装过程分析

曹雨华,王宏民

(招商局重工(江苏)有限公司,江苏 南通 226116)

0 引言

半潜式起重拆解平台海上作业综合竞争力明显优于其他现有起重船和生活平台的组合。在定位、作业、生活支持功能等方面,半潜式起重拆解平台相对于传统形式的起重船提高了吊载重量。该平台工作时,通过自身压载水的调整及借助于船体形式和船艉的特殊设计可在吊载过程中提供良好的稳性,可以根据所运货物高度、大小、重量和不规则的特点,满足大面积货物承载甲板的特定要求,依据特有的无斜撑结构设计优化显著提高自航速度,提升平台整体作业效率[1]。

重吊是平台的关键设备之一,其自重大、吊臂长、整体安装要求高;重吊形状结构特殊,重量重心难以计算;重吊在平台甲板上组装与其他工种存在交叉作业,作业效率低且安全风险大;平台在水上始终处于运动状态,重吊组装精度难控制。为了缩短安装周期,提高安装精度,将重吊在厂家组装并调试完成后作为一台整机运输到公司码头,再利用30 000 kN浮吊完成吊装。

本文对30 000 kN浮吊利用重吊整体吊装平台的各关键点、风险点进行分析、研究、计算,以保证重吊吊装一次性顺利安装。

1 重吊相关参数

该半潜式起重拆解平台配置了2台重吊,均为全回转克令吊,自重15 170 kN,高度105 m。重吊主要由基座、桅杆、臂架、变幅钢丝绳、主钩钢丝绳、主钩5大部分组成[2],见图1。

2 浮吊参数

浮吊侧视图见图2,设计参数如下:

总长127.5 m,型宽50.0 m,型深9.0 m,设计吃水5.5 m;主钩起吊能力2×7 500 kN,辅钩起吊能力2×7 500 kN;主钩最大吊高115 m,辅钩最大吊高165 m。

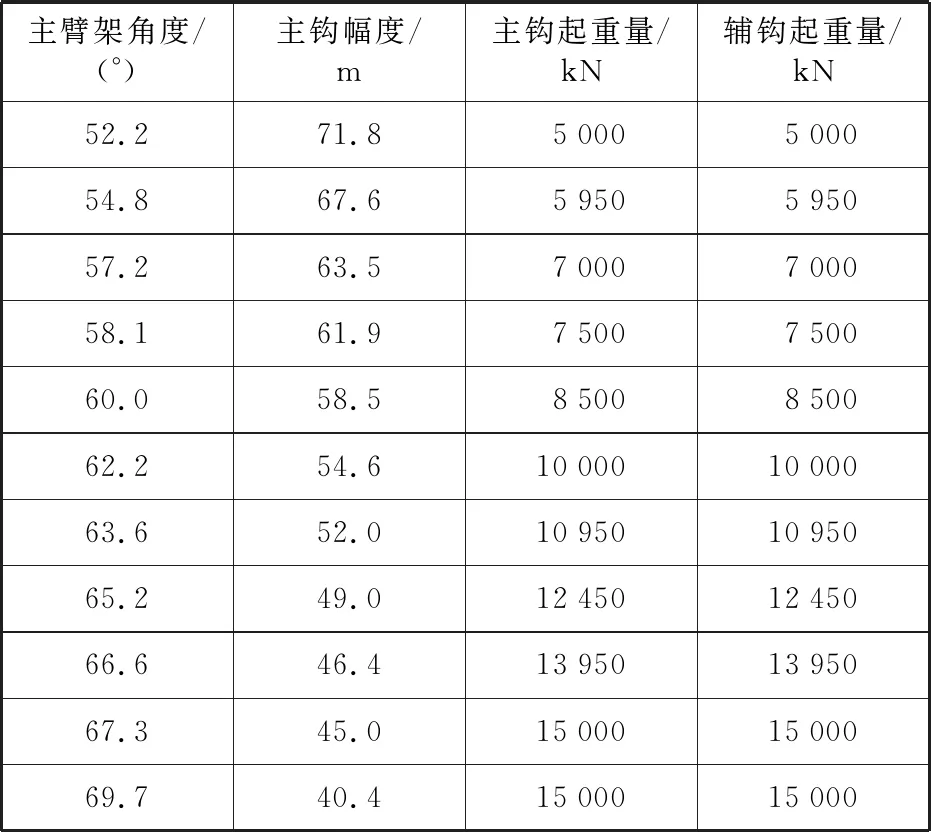

主、辅钩联合垂直起吊载荷幅度见表1。

3 整体吊装索具

根据重吊的吊点及重量中心位置,选取合适的吊索具,具体清单见表2。

表1 起吊载荷幅度表

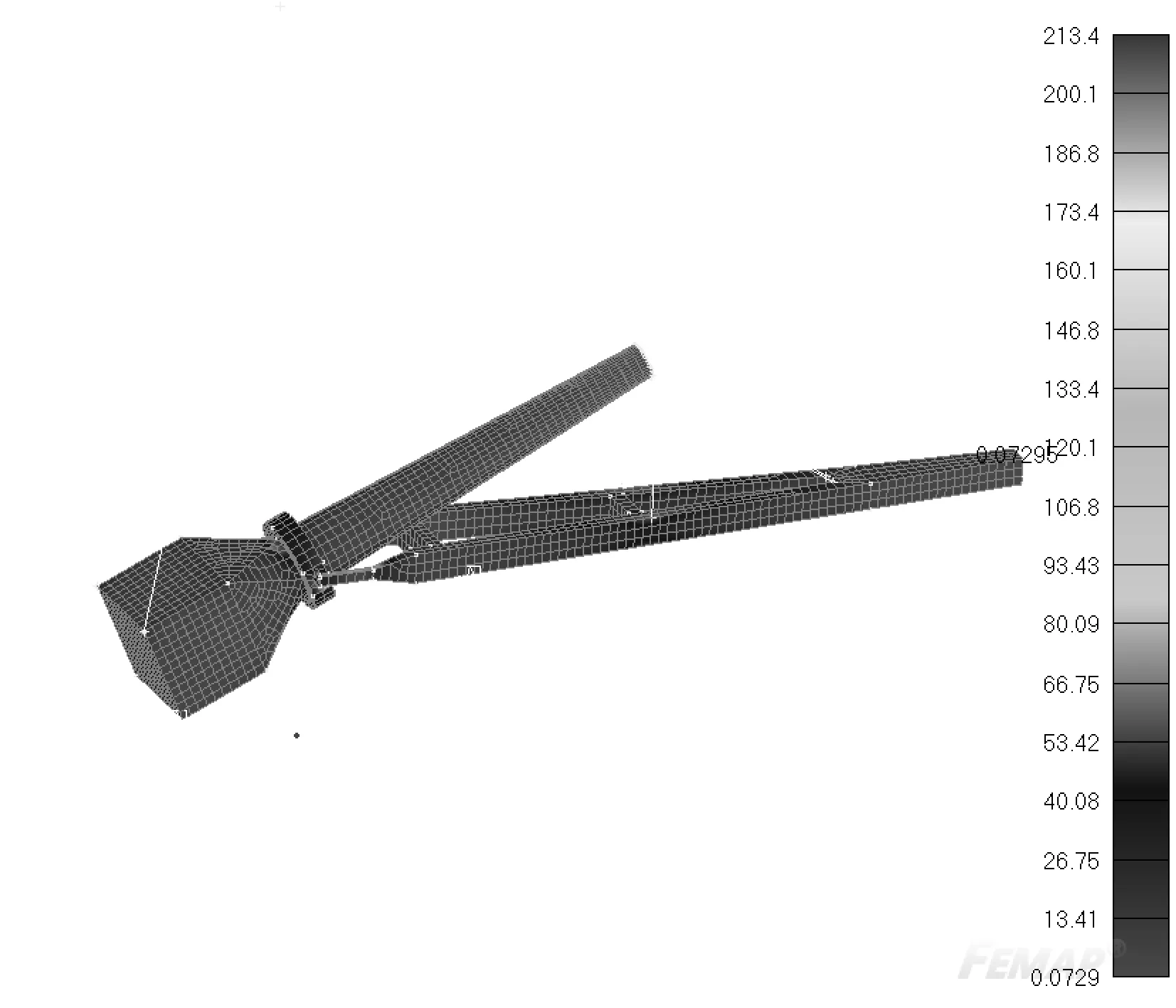

4 有限元计算分析

重吊在吊装过程中所承受的水平、立正状态应力分布分别见图3、图4。由图中可知:在水平状态下,最大应力出现在桅杆与臂架连接处;在立正状态下,最大应力出现在吊耳附近。按照挪威船级社《DNVGL—SF—N001》规范要求,极限状态系数取0.75,普通钢(Q235)的许用应力为176 MPa,高强钢(AH36)的许用应力为266 MPa。在各工况下最大应力均小于许用值[3]。

5 整体吊装步骤

5.1 准备阶段

(1)按照要求将主钩定滑轮平台上的干涉栏杆割除。

(2)准备好相应的吊索具及其他将要使用的设备设施。索具及其他设备必须提供有效证书复印件供审查[4]。

(3)先挂钩并将索具自由收紧(不产生载荷),再解绑。确认所有绑扎解除后起吊。

图3 水平状态重吊应力分布

图4 立正状态重吊应力分布

(4)重吊安装位置、存放位置、移动路线需提前清理和准备完毕,避免干涉。

(5)吊装前检查浮吊等设备状况,确保处于良好使用状态。

(6)准备好手拉葫芦、缆风绳、油缸等,用于起吊防横移及快速到位。

(7)吊装前,在吊装区域应用彩带围起来。与操作无关人员不能进入吊装区域。

5.2 起吊阶段

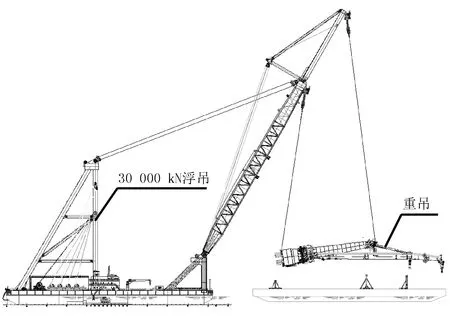

30 000 kN浮吊主臂架角度为60°,均匀起吊至重吊脱离底座0.05 m,然后停止5 min观察无异常后继续起吊[5],见图5。起吊4钩作用力的合力应在重心正上方,且起吊需要缓慢并仔细观察,防止吊起瞬间重吊前后或左右摆动。起吊过程中应保证运输船缆绳处于松弛状态[6]。

钢丝绳夹角较小,角度引起的受力增加不计。此时主钩受力6 900 kN,辅钩受力8 270 kN,对照表1起吊载荷幅度表,满足要求。

图5 重吊起吊示意图

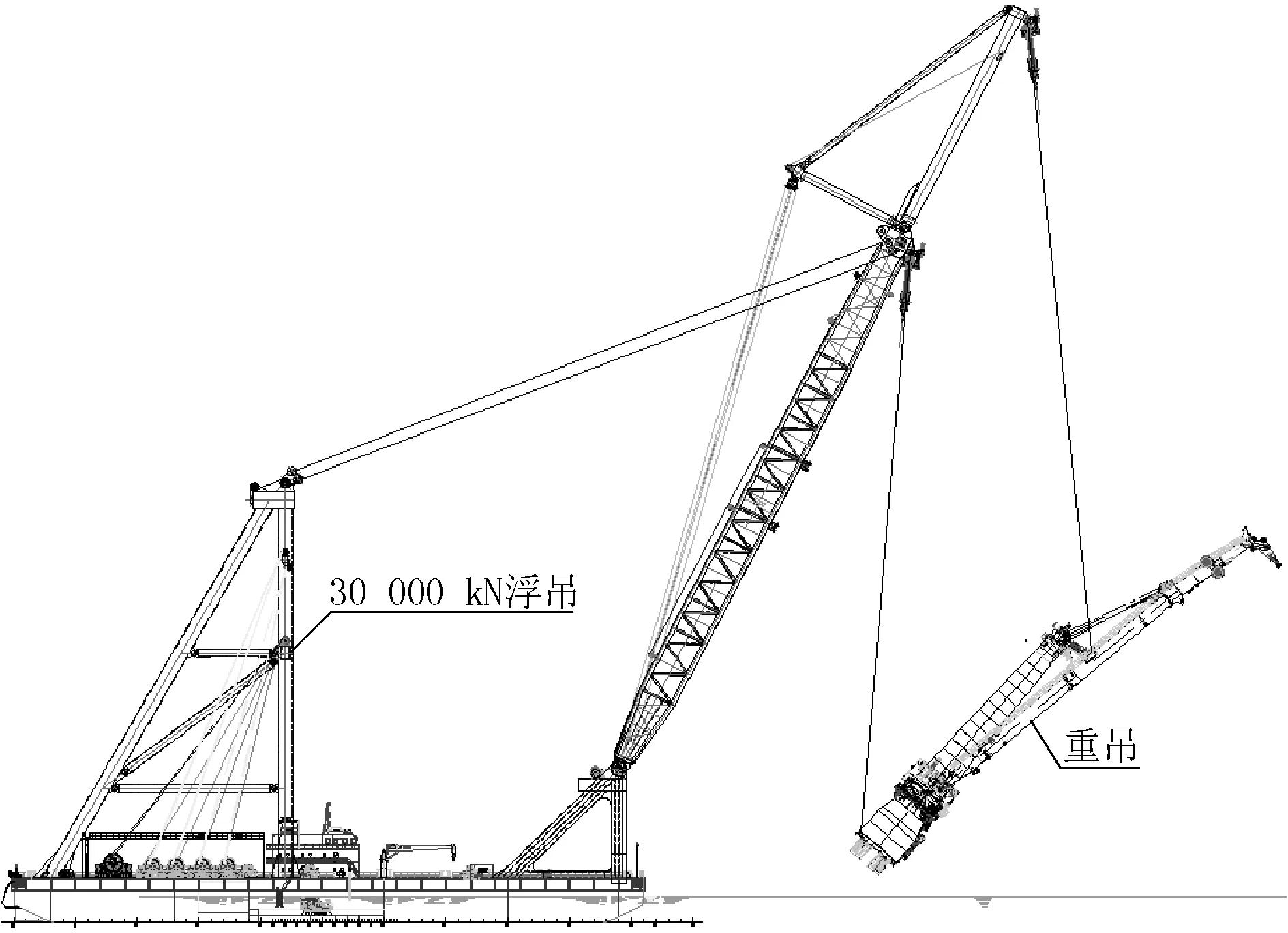

5.3 吊装翻转阶段

30 000 kN浮吊主臂架角度60°,重吊逆时针翻转到49°,见图6。此时主钩受力7 150 kN,辅钩受力8 020 kN,对照表1,满足要求。

图6 重吊翻转49°示意图

5.4 吊装到位阶段

30 000 kN浮吊主臂架角度65°,重吊逆时针翻转到90°,见图7。此时主钩受力3 450 kN,辅钩受力11 720 kN,对照表1,满足要求。

图7 重吊翻转90°示意图

6 结语

通过前期详细的策划与过程中的全面管控,利用浮吊顺利完成重吊的吊运安装。该吊装方案大大缩短了安装周期,同时降低了现场作业的难度和风险,提高了安装精度,为后续重吊整机安装积累了宝贵的经验。