Q690D高强度焊接结构钢的焊接工艺研究

孙凌鹏,王海东

(1.中国船级社 泰州办事处,江苏 泰州 225300;2.泰州口岸船舶有限公司,江苏 泰州 225300)

0 引言

目前,Q690D高强度焊接结构钢因强度高、综合性能好,已经被广泛应用于海工产品和重型机械,但如果焊接过程控制不当,容易产生焊接冷裂纹。因此,研究该钢种产生冷裂纹原因,以及总结防止冷裂纹产生的措施,对于控制Q690D焊接质量有十分重大的意义。为此,本文以某工程船的2 000 t起吊大梁上50 mm Q690D高强度焊接结构钢为例,为避免产生冷裂纹,从焊材选用、焊接过程控制、焊接热处理等方面,详细总结了该钢种的焊接工艺要求及焊接要点。

1 焊接性分析

根据Q690D高强度焊接结构钢的化学成分计算碳当量,间接估算该材料的焊接性,其化学成分见表1。

对于钢材的焊接冷裂纹,可以采用国际焊接学会(简称“IIW”)所推荐的碳当量Ce和日本JIS标准所规定的碳当量Ceq作为判据。碳当量越小,钢材可焊性越好;反之,则钢材的可焊性越差。当碳当量高于0.4%时,钢材的冷裂纹敏感性将急剧增大,进行焊接时就需要采取预热及焊后热处理措施,并采用低氢型焊材施焊。当碳当量大于0.6%时,属于难焊钢材,极易产生冷裂纹,就需要更加严格的焊接工艺[1]。本文中Q690D碳当量采用IIW和JIS公式分别计算如下:

上述2种碳当量计算结果均大于0.6%,表明该钢种的淬硬倾向很大,极其容易产生冷裂纹。

表1 Q690D高强度焊接结构钢的化学成份单位:%

2 冷裂纹产生原因分析

钢的淬硬倾向、焊接接头含氢量及其分布,以及接头所承受的拘束应力状态是焊接时产生冷裂纹的3大主要因素。在一定条件下,三者相互联系相互促进。

钢的淬硬倾向主要取决于钢种的化学成分、板厚、焊接工艺和冷却条件等,钢的淬硬倾向越大,越容易形成脆硬的马氏体组织和更多的晶格缺陷,更容易产生裂纹。

拘束应力同板厚、坡口形式、焊缝位置、焊接顺序等因素有密切关系。拘束度计算公式如下:

R=K1H

式中:R为拘束度;K1为板厚拘束系数;H为板厚。

根据拘束度计算公式可知,板厚越大,所造成的拘束度也越大,也就越容易产生裂纹。

3 防止冷裂纹的主要措施

3.1 选用抗裂性能比较好的等强焊材

依据中国船级社《材料与焊接规范》(2018)的要求,所选焊材的级别应与钢级相适应。母材厚度为50 mm的 Q690D钢的抗拉强度σb=770~940 MPa,屈服强度σs≥690 MPa,焊接材料等级应不小于3Y69,故选用标准为AWS A5.36 E111T1-C1A4-G H4,牌号为现代Supercored 110药芯焊丝。若焊材选用不当,焊缝容易产生裂缝,见图1。施焊人员选择了3Y强度级别的焊丝进行焊接,强度等级σb=490~660 MPa,远远低于母材的抗拉强度,导致焊缝整体剥落。

图1 焊缝熔合线裂缝

3.2 合理分布焊缝位置和焊接顺序

焊接时,尽量减少焊缝数量可有效地减少焊缝收缩变形。合理的焊接顺序能够减少焊缝拘束度,降低应力集中,避免焊缝裂纹。焊缝热影响区及母材裂纹见图2。从图中发现,100 mm板削斜与50 mm板对接,焊后其拐角处母材出现裂缝,产生裂缝的原因之一是焊接顺序不当。因拐角处拘束度极大,100 mm钢板起了钢性固定作用,整体焊缝不能自由收缩,应力集中产生裂缝。其合理的焊接顺序为:从中间向两端或四周焊接;先焊对接缝,后焊角焊缝;对接缝先焊自由端焊缝。焊接顺序见图3。

图2 焊缝热影响区及母材裂缝

3.3 充分做好焊前预热及焊后热处理

为确保焊接质量的可追溯性,焊接时应详细记录焊前预热温度、层间温度、焊后热处理温度等。

图3 焊接顺序

焊前预热应能够有效降低焊缝冷却速度,减少焊缝中氢的含量,有效控制焊缝裂纹。根据Ceq的界限确定预热温度:当σb=700 MPa,Ceq≈0.52%时,预热温度为100 ℃;当σb=800 MPa,Ceq≈0.62%时,预热温度为150 ℃;最终确定预热温度大于等于120 ℃。当预热温度达到焊接要求时,尽量安排多名焊工焊接,整条焊缝每隔1 m就安排1名焊工焊接,2名焊工为对称焊接。

焊接时,层间温度不得低于初始预热温度。焊接应一次完成,避免隔夜二次预热再进行焊接。焊道的接头应互相错开,错开距离不小于30 mm。采用X型或K型坡口时,正面焊接完毕后背面应立即清根焊接,达不到预热温度不得碳刨。

焊接完成后将焊缝进行低温回火处理,释放残余应力,使其缓冷。图2产生裂纹的重要原因就是焊前未按要求预热,大电流野蛮施工,焊后未按要求缓冷。

3.4 合理选择焊接参数并严格控制线能量

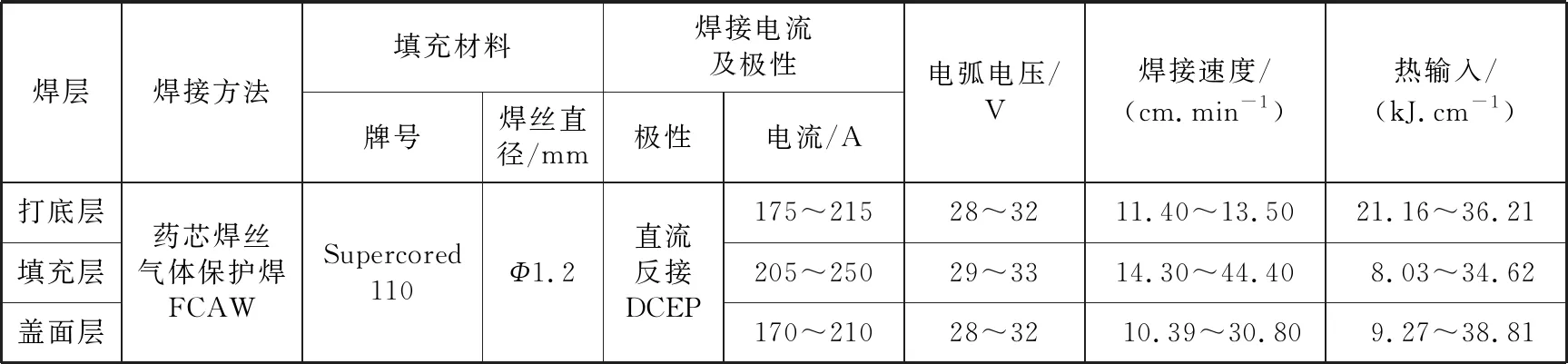

采用多层多道焊时由于后层对前层有消氢作用,并能改善前层焊缝和热影响区的组织,因此施焊过程中除打底层厚度4~6 mm外,其余每层厚度控制在3~4 mm。焊接时严格按照焊接工艺参数焊接,禁止大电流操作,焊接参数见表2。控制焊接线能量,建议单道焊缝宽度小于等于16 mm。

4 工艺要点

4.1 焊前准备

根据产品现场布置,对其进行平焊位置工艺评定。装配前对板材坡口100 mm范围内进行UT、MT无损检测,确保原材料符合要求。焊前将试板两侧20 mm范围内打磨见光泽,装配间隙5~8 mm,钢性固定,背面加陶瓷衬垫。

4.2 焊前预热

(1)预热温度:120~180 ℃。

(2)预热方式:采用电加热器履带加热。为了确保加热效果,平直位置履带应附有保温材料。定位焊可采用火焰加热,但预热温度不得小于150 ℃。

(3)预热时间:预热应缓慢进行,速度为60~100 ℃/h,预热时间不得小于1 h。

(4)测量位置:温度的测量位置距坡口中心75 mm处,尽量测量预热面的背面。

(5)测量方法:采用红外线测量仪,达到预热温度后恒温5 min后测量。

表2 焊接参数

4.3 焊工资格

焊工应持相应等级的焊工资格证书,材料组别为W03[2]。

4.4 焊接过程控制

(1)焊接时,层间温度不得小于120 ℃预热温度,最高不得大于180 ℃。时常测量温度,当温度大于180 ℃时,应立即停止焊接。

(2)焊接顺序见图3,焊接参数见表2。

(3)焊接完毕,应立即检查焊缝外观质量,对表面成形不符合要求的焊缝,在保证层间温度大于等于120 ℃的前提下,立即进行修补,修补长度大于等于100 mm。

4.5 焊后热处理

焊接完毕,应立即将温度加到200~250 ℃,进行低温回火处理;保温时间按板厚确定,但不少于2 h。回火完毕后,用保温材料覆盖,使其缓慢冷却。

4.6 无损检测

试件热处理完毕48 h后对其进行UT、MT检测。经检测,内部未发现任何缺陷,表面无裂纹。

4.7 机械性能试验

依据中国船级社《材料与焊接规范》[2](2018)要求,对其进行常温拉伸、压头直径60 mm侧弯、0 ℃冲击、HV10硬度试验,指标均符合规范要求。

5 结语

Q690D高强度焊接结构钢焊材的选用、焊接过程的控制及焊后热处理是保证焊接质量的重要要素。通过对上述要点的总结,以及严格的焊接过程控制,2 000 t起吊大梁焊后未发现裂纹、未熔合等缺陷,产品使用至今未接到客户任何投诉。