轨道交通资产全寿命周期预防性维修成本分析

韦 伟,王亚媛

(安徽工业大学 管理科学与工程学院,安徽 马鞍山243000)

0 引言

根据轨道交通协会2019年年度统计和分析报告显示,城市轨道交通安全事故共发生五分钟及以上延误事件1 416次,平均5分钟及以上延误率0.346次/百万车公里[1]。因此为了保证车辆运行无延误、确保客流人群安全性,轨道交通车辆设备进行预防性维修尤为重要。预防性维修成本占运营成本比例较高,其中维修人员薪酬、维修备品备件的费用支出是维修成本的主要组成部分。基于全寿命周期的维修成本测算可以反映车辆在维修期内耗费的总成本,但就目前情况而言,大部分轨道交通企业未从地铁车辆全寿命周期角度考虑成本管理与控制,仅从年度预算角度进行成本归集和滚动预测。

因此改变传统资产管理方法,探索新的资产成本管理模型方法,对有效控制中长期维修成本,降低轨道交通成本压力具有重要意义。

1 传统成本管理不足之处

国内地铁目前测算成本方法是按照费用类型和行政单位进行预算和成本归集,不足之处有:(1)更多关注和分析单一阶段成本,无法从列车资产全寿命周期成本这一方面考量成本,未将各项成本具体落实到单体设备资产上,对车辆技改大修项目立项、设备选型、供应商评价、设备评标、预算编制等分析预测无法提供资产全寿命周期成本信息,对公司经营战略和降低成本无法提供有效的支持。(2)资产投入期注重车辆工程建设一次性投入,对形成资产后的运维费用、报废费用缺少全面考虑,忽略资产前期、资产运行维护期和报废处置期三者之间的关系,对费用、质量和效应之间的关系没有从资产全寿命周期成本角度去考量。(3)车辆运行期成本是按照实际成本法,将发生的成本归集到相应成本科目,成本归集的颗粒度只能到成本类别,无法实现资产运行期成本归集和分摊到具体的单体部件资产上,导致无法进行量化决策。(4)采取Excel形式对车辆成本费用等进行归集,工作量大,易出错,预算审核后,反复修改、平衡,手工操作耗时耗力。预算无法实现有效的控制,难以在短期完成预算分析数据比较。

面对以上的众多问题,轨道交通企业必须逐渐改进传统的成本管理方式,国内外学者对成本管理做了大量研究。

Win M等计算了整个寿命周期各阶段成本,对比了磁悬浮和钢轨系统寿命成本,发现磁悬浮投入期成本高,然而后期运营维修费用低,整体寿命成本低于钢轨系统[2]。Ahmed等将资产全寿命周期划分四个阶段,这四个阶段之间相互作用,不可分割[3]。

我国学者对资产全寿命周期成本(LCC)理论进行了研究并通过实例验证此方法可行。张艳丽等从资产全寿命周期成本角度出发,分析了车辆维护成本的影响因素,分析了预防性维修成本和修复性维修成本,最后提出了两者维修成本模型[4]。陈进杰等分解了轨道交通资产全寿命周期成本,构建地铁通风系统LCC模型,进行成本分析[5]。皇甫小燕从资产全寿命周期成本分析了车辆选型采购与后期维修费用运营费用之间的关系,强调从资产全寿命周期整体降低成本[6]。林晓言介绍了资产全寿命周期成本(LCC)分析的六个过程,通过实例计算,用图展示了车辆全寿命成本的变化特点[7]。

文章将国家电网资产全寿命周期成本(LCC)理论运用到轨道交通行业,共同点的地方都是资产的建设运维单位,但轨道交通资产类型多,数据收集工作量大。随着地铁运营线路的增加,资产规模增长,需要建成现代企业资产管理体系,实现风险、效能与成本等管理目标的最优,所以有必要进行全寿命周期资产成本管理优化设计。

2 资产全寿命周期成本

2.1 LCC基本原理。资产全寿命周期成本(Life Cycle Cost,LCC)其核心理念就是资产各个阶段互相联系,实现资产从采购、运行到报废等一系列阶段成本最小。LCC最早起源于美国用于军事领域,后来运用到航空、国家电网等领域,LCC思想理论逐渐成熟。关于城市轨道交通行业,大多数国内学者进行资产全寿命周期成本管理的研究,但很少有学者建立资产全寿命周期成本量化模型。图1为资产全寿命周期成本三个阶段分解示意图,包括资产投入期成本、资产运行期成本和资产报废处置期成本。

资产全寿命周期成本归集的原则:(1)可靠性原则:根据资产的特点进行有选择的使用三种成本归集方法,直接归集法、间接归集法和标准作业成本法;(2)重点性原则:重点关注资产在运行期和维修期的成本归集;(3)阶段性原则:资产归集要按照四个阶段一层层分解。

对资产全寿命周期成本分解和成本归集是为了建立模型进行预测,资产全寿命周期成本构建模型预测包含五个步骤:(1)明确应该分析的主要资产是什么;(2)对主要资产进行阶段成本分解;(3)明确主要资产收集的方法,进行成本收集;(4)构建假设前提,建立模型和处理数据;(5)计算结果并分析。

2.2 地铁车辆全寿命周期成本模型。地铁资产全寿命周期成本模型分为采购成本、运营成本、维修成本、报废成本[8],全寿命周期成本模型主要对地铁车辆的运行成本和维修成本进行评价,投资成本与年度运行维护成本容易实现预测分析。数学模型为:

图1 资产全寿命周期成本阶段分解示意图

式(1)中,Cp为采购成本,Co为运营成本,Cm为使用维修成本,Cd为报废处置成本。

车辆使用维修成本包括预防性维修成本和纠正性维修成本。数学模型为:

式(2)中,Cmp为预防性维修成本,Cmc为纠正性维修成本。

车辆全寿命周期成本分解如图2所示:

图2 车辆全寿命周期成本分解图

2.3 地铁车辆维修成本模型。轨道交通企业车辆选型对日后维修成本具有极大的影响,目前地铁主要有A型车、B型车、C型车、AH型车,车体材料分为铝合金、不锈钢、耐候钢,不同型别的车和车体材料对维修费用都有很大的影响,因此车辆维修成本是整个全寿命周期成本重要的一环。轨道交通维修成本包括预防性维修成本和纠正性维修成本,预防性维修成本是车辆设备未发生故障对车辆进行检修所耗费的物力财力等成本,纠正性维修成本是车辆已发生故障所耗用的成本。预防性维修成本可以细分为预防性维修人工成本和预防性维修材料成本。纠正性维修成本可以细分为纠正性人工成本和纠正性材料成本。轨道交通车辆维修有日检、周检、双周检、月检、架修、大修等,在这些检修中,一般主要关注列车的轮轨、轴承、轴箱、转向架等部件。

综上所述,本文以车辆全寿命周期预防性维修成本中某部件为例,进行预防性人工和预防性材料成本预测分析。

式(3)中,Clabor为预防性维修人工成本,Cmat为预防性维修材料成本。

式(4)中,NVE为轨道交通地铁数量,NPM为每年预防性维修数量,NAC为每列地铁预防性维修次数,Nlabor为单位需要的人工数量,CH为单位工时成本。

式(5)中,CC为每一项预防性维修的消耗品成本。

下面运用以上公式对N地铁X号线Y设备进行预防性维修成本预测分析。

3 案例分析

某市N地铁X号线采用A型车,6节编组,一共有24列车,每年运行1.2×106km,平均每天工作12h,平均速度为35.5km/h。车辆设备中Y设备在地铁牵引系统中承担了重要的角色,它悬挂在车辆底部,因此定期维修检测必不可少,且维修费用占比较高。

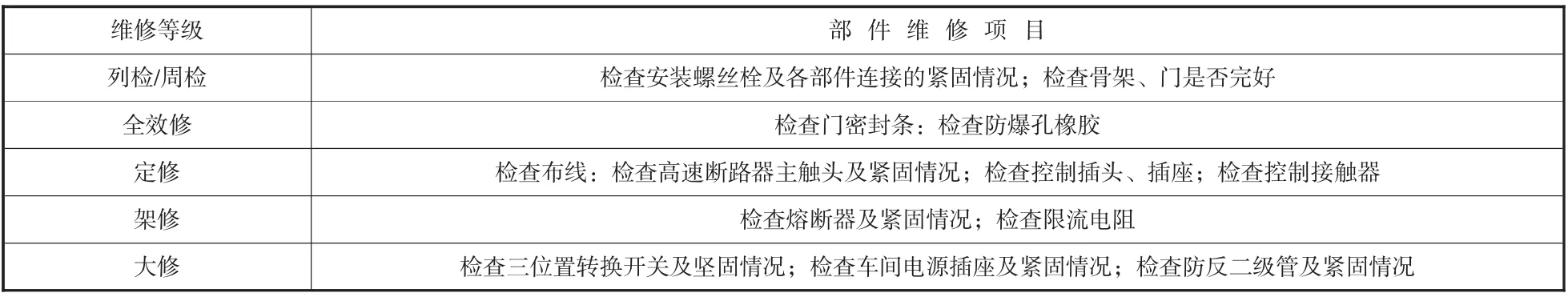

假设一年运行345天,地铁车辆使用年限为30年,人工维修成本为40元/h。材料费用根据历史数据归集可得,在此基础上进行预测。假定Y设备维修修程有列检、周检、全效修、定修、架修和大修,列检维修间隔为1天或548km,周检维修间隔为15天或5 000km,全效修维修间隔为3个月或30 000km,定修维修间隔为12个月或150 000km,架修维修间隔为60个月或600000km,大修维修间隔为120个月或1200000km。表1为Y项目设备维修项目,表2为Y设备30年预防性维修成本预测分析。

表1 列车部件Y设备维修项目

表2 N地铁X号线列车部件Y设备预防性维修成本预测分析

N地铁X号线列车Y部件设备按照24列车,寿命周期30年,不考虑货币时间价值,计算出预防性维修成本为992 006.4元,将其人工成本和材料成本分摊到每天约为95.85元。

4 结束语

本文通过指出传统成本管理方法的缺陷,引出资产全寿命周期成本管理方法,以车辆全寿命周期成本预防性维修成本为例进行分析,为城市轨道交通企业资产成本管理提供了新思路,结论如下:(1)从资产全寿命周期成本方向构建了地铁车辆成本一级模型,分为四个阶段,并进一步构建了地铁车辆维修成本二级模型,在此基础上构建了预防性维修成本三级模型。(2)构建预防性维修成本模型,通过实际案例对N地铁X号线列车部件Y设备预防性维修成本预测分析,了解到Y设备寿命周期内耗用成本的情况,为轨道交通地铁全寿命周期成本提供了可量化的模型,可为企业后期成本预算决策提供参考。

但本文也有一些不足,仅从预防性维修成本建立模型,进行案例分析,没有完全解决轨道交通资产全寿命周期成本其它阶段成本问题,在接下来研究中,将逐一解决此不足。LCC成本模型应用和推进也会存在一些难点:需要认识到资产全寿命周期成本模型的实用性;轨道交通企业资产类型多,在完成资产编码基础上可对重要资产进行成本管理;资产全寿命周期成本预算需在历史数据完整、准确基础上完成,数据收集难度大。