大型土工砂袋边坡防护高效高精度技术研究

周 林,于学付,张雪娇

(中国电建集团港航建设有限公司,天津 300467)

引 言

孟加拉国河流众多,恒河、雅鲁藏布江流经入海,孟加拉经济长期贫弱,加之境内无河道治理必须的块石,几乎无大型水利设施。从上世纪九十年代开始,孟加拉国经济发展迅速、沿河修建了大型桥梁,相应区段的河道需要进行防护以保护桥梁及沿河重要商业区的安全。孟加拉国内建筑所需块石基本上来自印度,价格极其昂贵,因此在国际社会支持下,尝试采用70~250 kg土工袋砂袋进行河道的防护,2003年~2006年土工砂袋防护逐步发展为孟加拉河河道防护的重要辅助方法。用土工砂袋进行岸坡防护,可就地取材,利用河道治理开挖砂石装填土工袋进行河道防护能够及时适应河床的变化。土工砂袋大规模施工研究应用在国际上并不多见,没有成熟的国际规范,尤其是深水(水深超过20 m)高流速(2 m/s)的土工砂袋抛填护坡,没有可借鉴的工程案例。

孟加拉国帕德玛河属于游荡型河流,岸坡稳定性差,经过研究、模型试验可采用土工砂袋抛填结构的“自适应补偿性”岸坡防护设计,土工砂袋应用可节省大量进口块石,而且土工砂袋防护的目的是岸坡坡脚被冲蚀后能够通过土工袋的进一步坠落从而形成新的防护层,使河道岸坡坡脚在不断的冲蚀—自愈中逐渐形成稳定的河槽。河道整治在中国具有悠久的历史,采用块石防护岸坡是一种重要的手段,加之中国河流大多是山区河流,块石资源非常丰富。如果孟加拉帕德玛河道整治工程的设计理念能够应用到中国的大江大河,将能够充分利用河道治理得到的砂石进行土工砂袋岸坡防护,极大地节约块石用量,减少山体开挖,保护珍贵的青山绿水。

1 项目概况

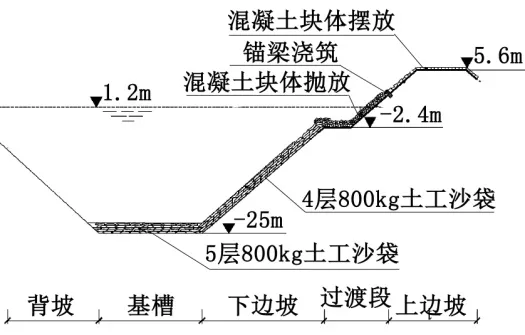

孟加拉帕德玛河道整治工程主要目的是保护大桥上下游岸堤免受洪水侵蚀。800 kg土工砂袋的护坦防护设计在孟加拉国属首次,这些大型土工砂袋需精准抛填到水面以下5~27 m,在国际上尚无如此规模的成功案例可供借鉴。中国电建港航公司使用的大型土工砂袋抛填设备在抛放侧加装了可升降导向架装置,使用导向架装置精确控制土工袋抛填落点,提高抛填精度、覆盖均匀、表面平整度高,机械化程度高,船舶施工灵活,作业效率高。工程断面见图1。

图1 护坡断面示意

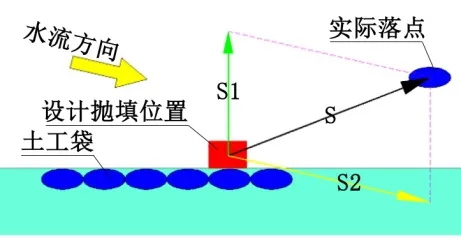

河道水流流速大小及方向、水深、水位变化以及潮汐变化均与土工袋抛填落点密切相关,是影响土工袋落点的几点关键因素。土工袋的漂移可分为顺水流方向的漂移量和顺抛填方向的漂移量,土工袋顺抛填方向的漂移量S1与土工袋大小、抛填的力度、入水姿态、水深有关,土工袋顺水流流速漂移量S2与土工袋大小、水流流速、水深有关。国内外对土工砂袋漂移研究、总结并形成了很多的公式,公式形式繁琐复杂,相关因素较多。如图2所示。

图2 土工袋抛填落点示意

本工程土工砂袋作为永久防护结构,工程量大,抛填深度大,施工期最大流速可达 3 m/s,因此提高抛填效率及控制抛填精度是施工的关键技术要求。自项目开工,现场施工人员试验了多种抛填方法,积累了大量数据和经验,最终确定采用“带导向架的抛填平台船”作为主要施工设备。该抛填平台采用GPS定位系统,结合“水上自由行”软件实时显示抛填位置,实现抛填船精确定位;大型土工砂袋采用吨包机装填和链板机抛放方式,实现砂料倒运、装袋、抛填施工流程的集约化和高效化;利用抛填设备上的导向装置,引导土工砂袋准确下落至预定抛填点,约束土工袋下落过程的漂移,提高抛填位置精度,达到土工袋精准着床的效果,目前已经将该方法固化为施工工法并应用于所有土工袋抛填施工中。

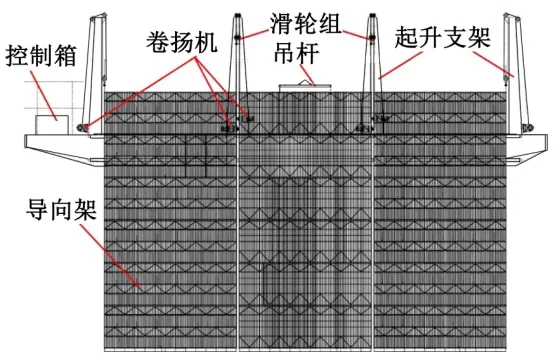

图3 吨包机+链板机装袋示意

抛填砂袋设备主要由专业浮箱、导向架、垂直起升支架、舷外固定支架、吊杆、卷扬机、滑轮组、电气控制设备、系统及其他辅助设施组成,浮箱采用中部中空放置导向笼。每段导向架间使用可拆卸螺钉相连,两侧垂直起升支架上的卷扬机通过滑轮组以及挂钩与导向架相连,抛填过程中可对导向架进行升降作业,起升架仅在升降导向架过程中受力,导向架工作过程中由导向架两侧牛腿与浮箱甲板上牛腿连接受力。

图4 抛填导向机构纵向布置

2 施工工艺

大型土工砂袋抛填项目的实施,可分为施工准备阶段、施工生产阶段和竣工验收阶段三个阶段,见图5。

图5 土工袋深水精确抛填施工流程

2.1 定位控制系统

定位系统安装:在已知控制点架设 GPS基准站。根据驳船船型尺寸,安装移动站模块。施工船舶采用“水上工程-自由行”软件对 GPS主机采集的数据进行综合处理,操作人员可实时对比和调整抛填船和抛填底图的位置关系。

2.2 测量及沉降测量

开始施工前,采用多波束对抛填区河底原始地形进行测量,保证每条测线之间测量数据有足够的重叠区,确保测量数据的完整性。

抛填前沉降测量采用装有相同厚度土工袋数量的笼子抛放在施工区,进行多波束测量及潜水丈量观测,主要为后续验收及计量提供基础资料。

2.3 导向装置装配

孟加拉帕德玛大桥河道整治工程土工袋抛填施工区水深为3~27 m之间,最深位置需要使用7段导向架拼接而成,最浅位置使用1段导向架,河床坡度为 1:6,抛填船沿坡脚到坡顶、由深到浅的方向进行抛填。抛填船舶根据水深安装适当长度的导向架,在保证导向架安全的前提下尽可能与河床接近,从而实现土工袋精确抛填,后续根据边坡的高程变化再进行调节。

2.4 土工袋装填、缝合、抛填

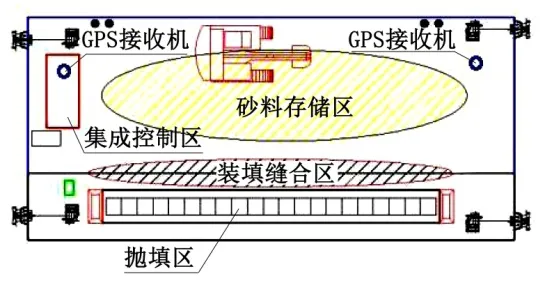

土工袋抛填船总体上分为四个区域:砂料存储区、装填缝合区、抛填区和集成控制区、GPS接收机,如图6所示。

图6 施工船舶平面

1)土工袋填充料供应。本工程基本采用运砂船停靠至抛填船存储区一侧,挖掘机进行运砂船卸料的方式,该方式操作简单、成本低、效率高,能满足大型土工袋装填填充料的持续消耗。

2)土工袋装填。使用挖掘机为吨包机料斗上料→将土工袋展开放入于半圆柱的套筒内,并将土工袋袋口多余部分外翻套于套筒上,套筒高度为土工袋重量合格对应高度→打开料斗阀门填充土工袋直至上料与套筒等高,将土工袋袋口取出套筒→启动链板机后端将土工袋移至链板机前端上进行缝合→缝合土工袋的同时开始下一组装填作业。该方法优点是土工袋装填和缝合分区进行,互不干扰,极大地节约了时间,提高了抛填效率。

3)土工袋缝合。土工袋缝合采用手持式缝纫机人工缝合的方式进行。

4)抛放。土工袋缝合完成并检查合格后,前端链板机启动进行抛填,该方法自动化程度高,减少土工袋入水姿态的差异性。

3 施工监测及质量控制

3.1 施工监测

抛填质量通过多波束测量检测,土工袋抛填效果采用统计学原理进行点数据分析。抛填完成后进行抛后多波束测量,将测量数据与设计数据进行差分处理。抛填过程中应定期进行测量检测,实时掌握抛填质量,测量后使用专用软件分析抛填质量。对不合格区域进行精确定点补抛,补抛后及时测量分析直至全部合格。

图7 监测不合格区域(红圈)

3.2 质量控制

1)材料质量控制

土工砂袋填充料细度模数、含泥量等指标满足规范要求,土工袋应按规范要求进行检测并出具报告,无合格报告的不允许投入使用。

2)装填质量控制

土工袋填充重量要满足最低干重的要求。由于大型土工砂袋称重不便,采用量取高度计算体积及参考含水率指标的检查方法。

3)缝合质量控制

缝纫线应使用规定且检测合格的缝纫线,土工袋封口缝线的道数、形式、位置及形式等要满足规范要求。

4)抛填质量控制

现场施工人员必须严格按照技术交底进行施工,抛填时船驳实际与设计抛填位置平面定位误差要小于10 cm。抛填过程中要进行阶段性测量,根据测量结果及时调整抛填参数,对不合格区域及时进行补抛。

4 经济效益

大型土工砂袋深水、精准定位抛填施工工法区别于以往施工方法的最重要方面表现在抛填精度和抛填效率高,兼顾了工程质量和进度的要求。下面对大型土工袋抛填进行质量、效率及经济三个指标分析得出:

从质量指标上来看,传统人工散抛完成后,土工袋厚度离散度大,表面不平整,厚度不足的点数量较多,质量控制难度相当大(补抛袋子个数约为3 %)。而按照新工法施工完成后,抛填厚度均匀,只需要对个别点进行补抛即可满足规范要求(补抛袋子个数不足0.5 %)。

从施工效率要求上来看,传统散抛效率约为1 500个/天,而且需要重复补抛,新工法抛填效率4 000个/天,施工速度提高约167 %。新工法中的设备替代了大量人工,集约化程度高,施工管理受控。

从经济指标上来看,新工法投入的劳动力数量少,传统抛填成本为 1 475.82 孟加拉塔卡/袋,采用新型抛填方式抛填成本为 1 416.37孟加拉塔卡/袋,节约了4.03 %的成本单价。同时极大地减少了补抛工作量,节省了补抛时间和成本,加快了工程进度,为项目创造了较大的经济效益。

5 结 语

在项目设备不断优化的过程中发现制约大型土工砂袋施工效率的最主要因素是砂袋装袋后的缝合,由于袋子装填后形状扭曲,采用人工手动缝纫,受外部环境影响较大,为了达到经济效益的最大化,每4个800 kg土工袋配备一位缝纫机工,同时至少有3台备用缝纫机。但在实际生产中还是出现缝纫跟不上抛填现象,下步将进一步研究自动化缝包工艺及抛填设备自身吊装导向装置工艺,使整套设备产能最大化。随着“一带一路”的不断深化发展,国际项目在企业发展中的地位越来越重要,新工艺新设备的应用成为了满足国际规范要求和树立企业国际形象的重要手段。