大型原油储罐浮舱模块化施工工艺

马文强

摘 要:本文介绍一种大型原油储罐单盘浮舱模块化施工工艺,通过对单盘浮顶的浮舱采用提前预制的方法,一方面保证了浮顶安装质量,一方面缩短了工期,节约了大量人力物力资源,为大型原油储罐的浮顶制造提出一种新思路,以期在实际运用中取得良好的效果。

关键词:大型原油储罐;单盘浮顶;浮舱模块化预制

0 引言

石油作为国家重要的战略物资,直接关系着我国的经济发展、社会稳定和国家的安全,而伴随其发展的原油储备库的建设也日益受到高度的重视。目前应用最为广泛的是10万m3单盘浮顶原油储罐。本文通过自主设计新型浮顶安装支架,创造性的采用浮舱模块化预制安装工艺,有效的解决了大型原油储罐长期以来存在的单盘浮顶钢板薄、焊缝多、焊接变形控制难的技术问题,降低了人力物力资源,缩短了工期,极大的提高施工效率。

1 浮舱模块化预制

10万m3原油储罐单盘浮顶可分为42个边缘浮舱和1个中央浮舱。本工法采用浮舱模块化预制方法,将浮舱底板、顶板、浮舱桁架等按单个浮舱下料预制并提前进行防腐,然后在预制场地预制成形,每个浮舱留一块顶板作为活口,便于舱内检查。单个浮舱预制之前,技术人员需利用CAD软件进行放样,得出内外环板弧长及弯曲半径,然后在预制平台上严格按照数据设置工装,便于预制时控制内外环板弯曲情况。单个浮舱组装完成后,浮舱顶板和底板各留出焊接接口和搭接余量,便于浮舱整体吊装后完成搭接焊接,组装成形。浮舱预制完成后,利用角钢和板条进行局部加固,并焊接吊点以便于吊装,以免吊装时发生变形,加固件待浮舱吊装完成且组对结束后再拆除。

2 浮舱模块化安装

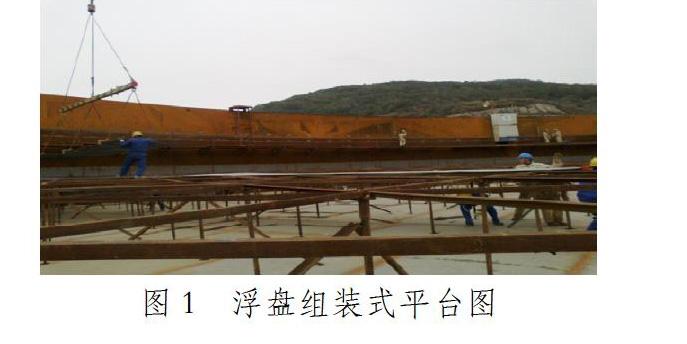

2.1 浮顶安装支架组装

传统常用的浮顶支架采用套管点焊铁块的方法来固定支架并调整支架高度,这种方法高度调整并不精确,并且点焊不能保证使用的安全性,铁块容易脱落形成安全隐患。公司在传统浮顶支架基础上改进,增加丝杆调节,利用丝杆来精确调整高度,不仅具有良好的刚性和安全稳定性,而且搭设及拆除速度快,可重复利用,节约成本。支架安装时,先在罐底板上划好浮顶下口加强筋的位置线,搭设临时葡萄架,将每圈的加强筋放置到位,从罐中心点起呈放射状搭设,组立时保持水平,同时浮顶临时胎架立柱与罐底加斜支撑,调节丝杠螺母来确保安装支架平面度。外侧部分横梁胎架同罐壁连接定位,同时满足图纸设计的坡度。

2.2 单盘板安装铺设

单盘板的安装使用人字排板方式,板与板之间进行搭接,一般搭接宽度30mm。用线坠对准罐底板,在板的中心板上划中心线,确定浮顶板的中心;铺板时,从中心开始顺次向外铺设,考虑到焊接收缩,为保证浮顶的几何尺寸,板安装直径放大60mm。单盘板吊装时,采用平衡梁6点吊装,先用吊车把板分若干堆,均匀的存放到浮顶胎架的不同部位,绝不允许集中堆放。每堆存放不得超过2t,吊车落板时要轻稳。用人力和滑车配合拖板到位进行安装。拖板时要人监护,防止卡滞和刮在架台上。单盘板安装后,只进行定位点焊,点焊注意使各板长边压实靠紧,间隙≤1mm。焊接前再进行压缝点焊。然后进行单盘板下口加强筋组对构件,与结构件相重合处的焊缝,要先焊接,焊缝长度300mm左右为宜,焊后真空试漏合格。

2.3 浮舱整体吊装组对

吊装之前浮舱要进行预拼装,确定各尺寸无误且拼装后各项数据符合要求才进行安装。在葡萄架上定位42个浮舱的定位中心线和浮舱内外环板位置。第一个浮舱吊装就位后调整位置,与葡萄架点焊固定,然后依次吊装其他浮舱。每个浮舱吊装就位后,与前一个浮舱搭接点焊固定,每组对两个浮舱,就要对中心线位置及内外环板位置进行复核调整,保证内外环板圆周度和垂直度符合设计要求。浮舱全部吊装完成并且尺寸位置复核无误后,进行相邻浮舱预留接口之间的组对焊接,使浮舱连接成为一个整体。

2.4 浮顶附件安装

浮顶附件由浮舱人孔、支柱、集水坑、透气阀、量油管口、呼吸阀、浮梯轨道、刮腊装置、密封系统及泡沫挡板等组成,先在罐外进行预制,待浮顶焊完后,先按照图纸标定的位置进行测量、放线、划出各个附件的安装位置线,把浮舱人孔开孔,然后到各个区域对照浮顶底板上划线位置,准确确定支柱套管、集水坑、浮顶人孔、透气阀、量油管口、呼吸阀、浮顶轨道等的位置,确定后进行上述各项的开孔、安装和焊接。焊接后按设计要求检查,合格后再进行刮腊器、一二次密封等附件的安装。

浮顶支柱安装时,先调整其高度。按其设计高度预留出200mm调整量,安装时由多人同时进行,可用临时胎架可调整螺母调整,安装支柱用销子固定在套管上,每根支柱都安装后,即可拆除浮顶胎架,并从人孔将其导出,架台拆除后,即可进行浮顶底面各附件的安装和焊接。

3 浮顶的焊接

单盘板的焊接采用手工电弧焊的方式进行,使用的焊条为J422。为了减少焊接产生的变形,采用小电流减少热输入的方法,尽量将电流控制在90~110A。除密封焊的焊缝需两遍成形外,在保证质量的前提下快速施焊。单盘板焊接按照由外向内、先下后上、先短缝后长缝的顺序进行。

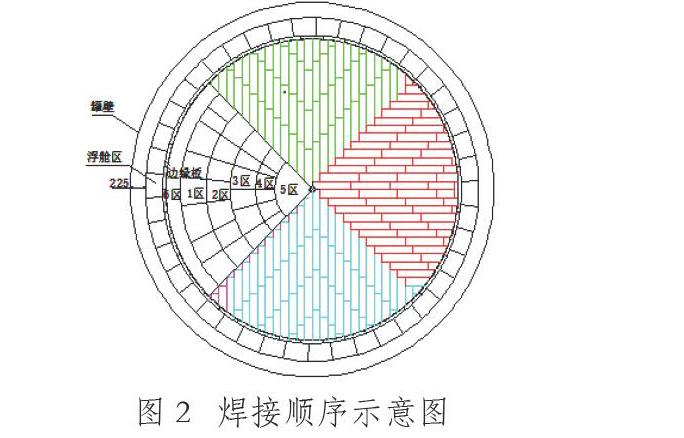

焊接顺序及方法,首先进行1区单盘板的焊接,然后进行6区单盘板的焊接:①焊接时,在整区范围内将焊工均匀分布,分区对称同时向同一方向进行焊接;②先在底部依次焊接单盘板与单盘径向筋、单盘板与单盘环向筋、单盘板之间焊缝,焊缝全部为间断焊,每隔200mm焊接50mm;③背面间断焊完成后,焊接正面单盘板之间焊缝。焊接顺序为先焊短缝,后焊长缝。长缝、短缝均为间断分段焊接,短缝从中间向两侧退步焊,而长缝沿焊接方向进行退步焊。焊前需要在焊缝两侧加背杠进行固定;④焊接过程中,如果出现焊接变形,依焊接方向将另一侧定位焊固定的地方打开,来进行应力的释放;⑤正面焊缝焊完后,再返回背面对间断焊焊缝进行补满。

在1区、6区焊接过程中,进行浮舱的模块化安装与焊接。浮舱焊接过程中,将浮舱外环板与罐壁连接固定,外环板与罐壁之间留出25mm收缩余量,即两者之间间距为225mm。浮舱焊接完毕后,进行单盘边缘板与浮舱底板的焊接。①单盘边缘板与浮舱底板的焊接由6名焊工均匀对称分布进行焊接,焊接采用分段退焊的方式;②边缘板之间的段焊缝焊接的方向为两端向中间分两段退焊,两根焊条为一分段;③焊接边缘板下面浮舱一侧的仰焊缝,焊接方向为两端向中间分两段退焊。所有仰焊用3.2mm焊条,焊脚高度4mm,两遍成形;④焊接边缘板与单盘板之间的环焊缝,先焊上侧后焊下侧。完成浮舱焊接后,单盘与浮舱即连接为一个整体,此时利用浮舱作为固定拘束点,依次从2区向内焊接,利用焊接收缩和焊接应力把单盘拉平。

4 总结

在大型原油储罐施工过程中通过对该工艺的实际应用,单盘浮顶凹凸度偏差平均在30mm左右,局部点凹凸度不大于35mm,同时与同类工程相比节约工期约25天,节约成本20万元左右,取得了良好的经济效益。

参考文献:

[1]储明礼.10万立方米储罐施工技术[J].石油工程建設,1987 (03).

[2]谢春峰,刘晓红.浮船临时架台的新工艺[J].装备制造技术,2011(06).

[3]倪金波,王福春,孙俊杰.油罐单盘凹凸变形的成因及整治措施[J].油气储运,2005(09).