新型复合钻头在双分支水平井的应用分析

张智旋 董悦

摘 要:行之有效的大位移双分支水平井设计及各项先进技术的运用,使得储层钻遇率大大提高,单井产量得以保障。**气田主力储层发育致密石英砂岩,以高研磨性著称,钻头极易磨损选型难度大。经过不断摸索,先后使用了PDC钻头、牙轮钻头,使用效果均不理想。随着对岩性认识的日益成熟,引进了“复合”钻头,作为牙轮钻头与金刚石钻头的结合体,该钻头与储层高研磨性、泥砂互层特点完美匹配,现场应用效果显著。由于其在机械钻速和进尺方面的优势,助力了水平井大提速,成为降本增效的关键环节。

关键词:高研磨性;复合钻头;大提速;降本增效

1 复合钻头介绍

1.1 复合钻头的简介

复合钻头出现于1930年,复合钻头作为牙轮钻头和PDC刀翼钻头的结合体,它兼顾两种不同类型的钻头特点,通过合理的设计同时发挥两者优点。该钻头的工作原理是:牙轮先接触地层,破碎岩层后,PDC切削齿开始工作,对岩层进行切削,两者配合下破岩切削效率大幅提高。从不同钻头井底所造形状图可清楚看到,复合钻头结合了两种不同的切削方式。

1.2 复合钻头的优势

从其钻头构造原理上来讲,该类型钻头与普通的牙轮和金刚石钻头相比有明显的优势,它既具有PDC钻头的强攻击性,又具有牙轮钻头类似的低扭矩的特征。复合钻头的优势主要表现在以下几个方面:①从钻头设计的角度上看:与普通PDC 钻头相比,扭矩输出更小,稳定性更强,在夹层中耐磨性更强,具有较好的动力和导向控制;与普通牙轮钻头相比,潜在的机械钻速较高,轴向振动(跳钻)的风险较低,钻头底部泥包几率较低;②从应用情况上看:能够保证钻头在大尺寸井眼中平滑旋转,提高机械钻速及进尺;拥有牙轮钻头稳定的工具面及造斜率,不受井型的限制;能够降低硬地层、泥砂混层等地质岩性对机械钻速的影响;降低粘滑振动对钻头的影响,提高复杂地层的可钻性。

1.3 早期复合钻头在**水平井应用情况

复合钻头于2014年开始应用在**区块,经过5井次30多趟钻的使用,二代复合钻头取得了优异的成绩,机械钻速和单钻头进尺相比三牙轮钻头有较大的提高,其中一只钻头进尺达到600m,创造当时钻头纪录。单井水平段钻头使用数量和纯钻时间相比三牙轮钻头均少,同时减少5趟起下钻时间,复合钻头单井可以节约21天钻井周期。

通过对出井钻头状态和磨损状况进行对照,其磨损、失效状况主要表现在:保径齿磨损严重,掉齿、断齿现象普遍,存在不同程度的缩径现象,牙轮密封失效,甚至发生过牙轮落井事故。

2 新型复合钻头使用情况

2.1 新型复合钻头的改进思路

由于早期复合钻头的使用过程中,钻头出井后存在较严重的磨损,钻头缩径现象明显。钻头缩径会带来多种危害,下钻遇阻、定向脱压现象时常发生。钻头巴掌处磨损严重,潜在牙轮密封失效,最终可能导致牙轮脱落。因此,针对**地层岩性特点,优化PDC布齿、优化刀翼和牙轮设计、优化碳化钨级别、选择更加稳定的复合片、水力优化设计等,通过一系列的实验室整体切削结构模拟实验,最终设计出新型的复合钻头。

2.2 新型复合钻头使用情况分析

新型复合钻头于2016年研发成功,作为XXX钻头公司第三代复合钻头系列,其型号XX1、XX2应用于XX井,与第二代复合钻头相比作业表现有大幅提高。其中新型号钻头XX1单钻进尺660m,打破**区块水平段进尺纪录,但是钻头磨损严重,无法再次使用;新型钻头XX2平均进尺和机械钻速均最高,钻头出井状态良好。

XX1钻头的设计优势表现在:更强的攻击性(冲击力);牙轮居中布置,加强钻头中部强度,以预防钻头反取心。

XX2钻头的设计优势是:肩部布置16mm最新金刚石齿,提高肩部耐磨性能,采用保径设计,降低缩径风险。

2.2.1 XX1钻头使用情况分析

从起出来的钻头状态来看,钻头缩径严重,后期打出小井眼,导致新钻头下入困难,不得不带泵下钻,影响工作效率。具体分析失效原因有:该类型钻头保径设计较弱,钻头肩部和鼻部抗研磨性较差;由于巴掌磨损严重,牙轮轴承密封暴露,致使失效;井下振动问题导致钻头崩齿、掉齿等;弯角螺杆钻具旋转时导致钻头偏心,加剧钻头磨损等。

2.2.2 XX2钻头使用情况分析

从目前已经使用的3只XX2钻头来看,其平均进尺481m,机械钻速7.6m/h,均为最佳表现;其中最后一趟钻钻头进尺582m,由于钻遇大段泥岩,被迫提前起钻。由于该型号钻头额外有保径设计,其耐磨性更强,钻头寿命更长。XX2起出后整体状态良好,整体磨损缩径不明显,掉齿、崩齿程度较轻;但是巴掌上耐磨层磨平,其中一只牙轮间隙变大,牙轮密封失效,存在牙轮脱落风险。

3 新型复合钻头进一步优化及使用方案

3.1 新型复合钻头进一步优化方案

根据第三代复合钻头在各个油田的实际使用情况,通过大量案例统计,分析了钻头的磨损状况和破坏机理,为钻头进一步优化提出了方向。

①加强钻头肩部可靠性:增加钻头肩部金刚石的总量,包括增加保径齿质量、增加刀翼数量等措施;②由于复合钻头的工作原理,牙轮部分首先对地层进行挤压破坏,以保护PDC切削齿,因此通过增加牙轮接触地层面积,减少PDC的负荷,从而降低反取心风险,提高机械钻速;③增加心部金刚石布齿体积,提高心部的耐磨性;④牙轮巴掌处加强耐磨层强度,提高耐磨性;刀翼上增加划眼齿,以修复井壁,延迟钻头寿命。

3.2 复合钻头的使用方案优化

钻头作为钻井提速的最重要的因素之一,要充分发挥其作用,但又不能過分或者不恰当的使用。过分使用超出其技术极限,钻头破坏落井产生落鱼,造成井下复杂,从而影响整个钻井周期;不恰当使用,致使钻头过早失效,达不到设计效果,降低钻井效率。通过与钻头供应商沟通,制定钻头使用指南是非常关键的,良好的钻头使用方案包括:根据地层可钻性选择合理的水力参数(喷嘴面积、流道设计等);新钻头下钻到底充分磨合,逐渐适应井底环境;钻头破岩过程中,根据作业工况、地层压实强度选择不同的钻井参数,发挥最大效力;充分利用底部振动检测工具,根据振动级别调整钻井参数,延长钻头寿命。

复合钻头入井后,要密切关注钻压、转数、扭矩、泵压等钻井参数,特别是钻头寿命的中后期,要根据井下具体情况,做好及时起钻的准备。

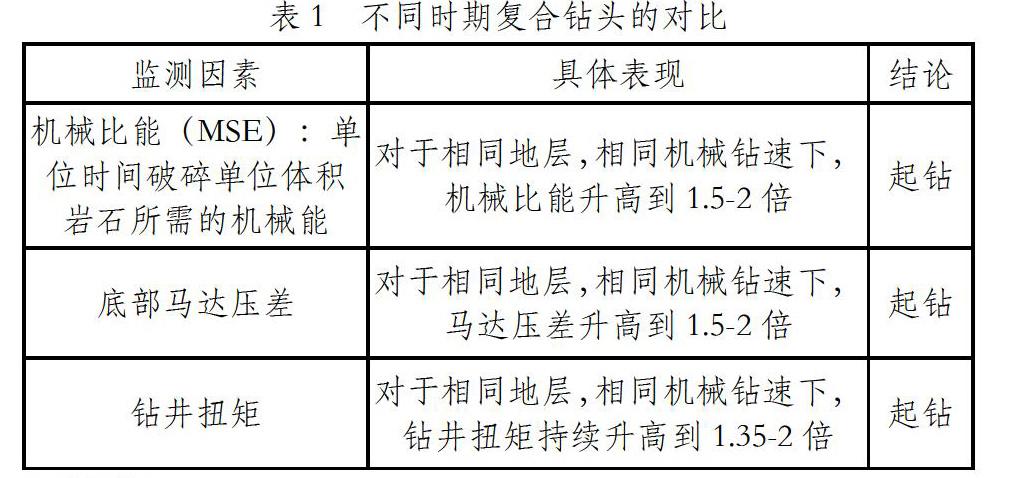

复合钻头首先存在有牙轮活动部件,因此在实际操作过程中要严格遵守厂家推荐的钻头总转数,超出总转数就有牙轮密封失效、落井风险。因此,是否起钻首先看钻头总转数是否已经到了推荐总转数,其次参照机械能(MSE)、底部马达压差、钻井扭矩三个方面(如表1)。

根据钻头使用情况及钻头起出后的磨损状况,分析钻头失效的原因,进一步优化钻头设计,增加保径,提高金刚石齿数量和密度,增加倒划眼齿等。优化钻头使用方案,利用井下振动检测工具,优化钻井参数,合理使用钻头,密切关注钻头工作状况,制定行之有效的钻头起出策略,以防止钻头破坏、落井。

表1 不同时期复合钻头的对比

监测因素 具体表现 结论

机械比能(MSE):单位时间破碎单位体积岩石所需的机械能 对于相同地层,相同机械钻速下,机械比能升高到1.5-2倍 起钻

底部马达压差 对于相同地层,相同机械钻速下,马达压差升高到1.5-2倍 起钻

钻井扭矩 对于相同地层,相同机械钻速下,钻井扭矩持续升高到1.35-2倍 起钻

4 结论

①从新型复合钻头的现场应用来看,平均钻头进尺470m,其中一只钻头660m创下纪录,为高效快速钻井提供有力支持;②XX2钻头平均进尺和机械钻速均为最高,由于其设计有保径齿,钻头出井状况良好;③由于复合仍有牙轮活动部件,牙轮轴承仍旧是薄弱环节,仍存在牙轮脱落的风险,因此需要进一步对轴承使用的可靠性、持久性等方面进行攻关,加强钻头保径和耐磨层强度等;④利用摩阻监控软件,实时监控井底扭矩、振动情况,采取各种有效的大位移、长水平段降摩减阻手段,降低扭矩摩阻对钻头的破坏,从而实现进一步提高钻头机械钻速,增加钻头使用寿命的目的。