微波法再生工业废活性炭的除油性能研究

杨声全

摘 要:活性炭是由木质、煤质和石油焦等含炭的原料经热解、活化加工制备而成,具有孔隙结构发达、比表面积大、选择性吸附性能强等特性[1],在一定的条件下,可对液相或气相中的某一种或某一类物质进行有效吸附[1]。自1911年奥地利的Fanto公司和荷兰Norit公司首先生产出糖业脱色用粉状活性炭以来,活性炭作为一种高效吸附剂已经广泛应用于工业、食品、医药、环保等各行各业,成为人们现今生活中一种不可或缺的吸附材料。

然而时至今日,随着活性炭的广泛应用,废弃活性炭的处置已经逐渐成为人们关注的焦点,由于其特定的吸附性能,即便解析后产生的废弃活性炭仍然会夹带部分吸附残余物,处置要求、成本随着环保要求的提升也在不断提高。同时由于活性炭本身价格较为昂贵、活性炭的吸附能力有限等原因[2],大量使用活性炭对企业成本不可避免的带来了较大压力。

为提高使用效率,人们通过多方面研究了活性炭的再生方式,以求尽可能的消除、减轻废弃活性炭带来的环保、经济问题。目前根据活性炭吸附的特性开发出了一系列再生方法,如湿式氧化法、臭氧法、溶剂法、热再生法等。

微波法是属于热再生法中的高温再生法,是目前工业应用最成熟、最广泛的一种方法,微波是指频率在3×106~3×109Hz之间的电磁波,当其遇到不同材料时,依材料性质不同会产生反射、吸收、穿透现象,微波能够被这些材料中的物质吸收,产生非常有效的即时深层加热作用(内加热)[3],因此其在处理吸附物为热分解型和难脱附型物质方面具有极好的效果。

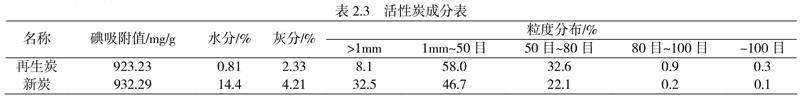

广西某大型镍钴冶炼企业采用微波法对车间产生的除油后废活性炭进行了再生,本文通过试验对再生后活性炭与新活性炭的除油性能进行了对比研究,结果表明经微波法再生后活性炭吸附性能得到较好的恢复,碘吸附值较新活性炭略有下降,实际吸附效果基本一致。此外由于再生后活性炭粒度受到一定破坏,分布较新活性炭趋于减小,主要体现在在>1mm部分活性炭,废弃活性炭>1mm部分炭占比8.1%,新活性炭>1mm部分炭占比32.5%。在常压吸附过程中,由于粒度的分布不同的原因,也引起了再生活性炭与新活性炭间存在吸附效果上的略微差异,同等溶液体积过滤速度下,再生炭吸附效果约为新炭的1.08倍。

关键词:再生;活性炭;除油性能

1 前言

广西某大型冶炼企业萃取车间采用的除油工艺为:萃余液→超声波除油→纤维除油→活性炭除油→除油后液,除油后液含油量控制<2mg/L。企业在活性炭除油工序中,使用的活性炭均为新购买的活性炭,一次性使用后变成废弃活性炭,每年产生废弃活性炭约500t,活性炭购买费用约为500万元,此外废弃活性炭的处置也给企业环保造成一定影响,需要花费大量的资金对废弃活性炭进行无害化处理。

基于上述情况,该企业组织开展了关于活性炭再生的研究工作,经过与其他研究机构合作研发,开发出针对该企业废弃活性炭的微波再生技术。经过再生后,原废弃活性炭碘吸附值恢复至923.23mg/g。与新活性炭碘吸附值相比,仅略有下降,表明再生后活性炭吸附活性得到恢复。

为探究碘吸附值恢复后活性炭的使用性能,本文通过对再生后活性炭与新活性炭进行了除油性能的比对研究,试验结果表明在常压吸附过程中,实际吸附过程效果基本一致。但由于粒度分布不同,同体积过柱液的情况下再生炭吸附性能略优于新炭。

上述对比试验表明,微波法再生的该企业废活性炭使用性能得到恢复,为该公司废活性炭的处置提供了一定的参考依据。

2试验器材与试验原料

本次试验模拟车间常压下活性炭在炭柱中的吸附情况,采用的比对活性炭为再生活性炭的同批次新活性炭,并同时跟踪车间同批次活性炭的工业应用效果进行比对。

试验采取模拟车间活性炭使用方式,于试验炭柱底部分别垫衬石英砂、鹅暖石和不同目数的三层过滤网,分设两组,分别为再生炭的实验组与新炭的对照组。

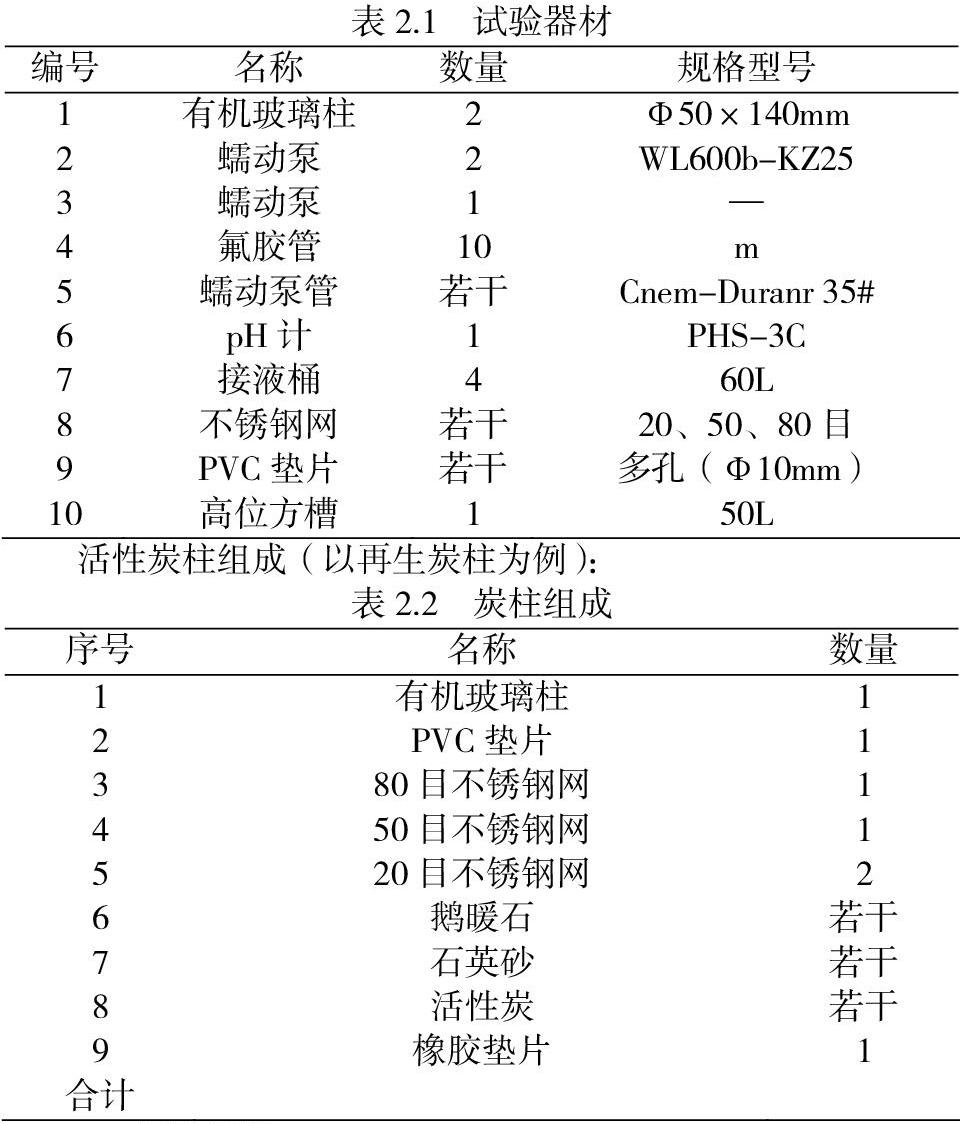

2.1 试验器材

活性炭柱组成(以再生炭柱为例):

2.2 试验原料

再生后活性炭、新活性炭、鹅暖石、石英石若干。

2.3 試验步骤

模拟活性炭在企业车间中的使用方法,常压下采用蠕动泵将车间除油前液导入试验高位方槽中,通过调节阀控制相同流量分别引流至再生炭柱(A柱)与新炭柱(B柱)中,除油后液由底部流出,每隔一段时间测量一次流量及取样分析含油情况并记录。

3结果分析与讨论

3.1 吸附油相情况

1、由图1可知,车间实际运行过程中的除油后液与试验新炭柱除油后液的平均含油量基本相同,分别为1.293mg/L、1.304mg/L,表明试验效果与实际运行效果基本一致;

2、再生炭柱除油后液与新炭柱除油后液平均含油量分别为1.020mg/L、1.304mg/L,表明废活性炭经再生后已恢复活性,且吸附油效果较好。

3、再生炭吸附的油量为新炭吸附的油量的1.08倍,主要影响因素为再生炭粒度分布趋小,引起了吸附效果的波动。

4结论

经过长达296小时的持续运行,试验结果表明:该企业经微波法再生后的废活性炭已恢复使用活性,吸附性能上基本相同,仅由于再生过程中对活性炭粒度造成了一定的破坏,使其粒度分布趋小,吸附能力为新炭的1.08倍。

参考文献

[1]蒋剑春,孙康. 活性炭制备技术及应用研究综述[J]. 林产化学与工业,2017,37(01):1-13.

[2]姜丽慧. 废活性炭微波再生工艺优化及再生机理研究[D].山东建筑大学,2019.

[3]蒋文举. 微波改性活性炭及其脱硫特性研究[D].四川大学,2003.