自动变速器油位试验角度计算及试验研究

王玲玉 张伟 樊嘉坤 于士博 李云虹

摘 要:自动变速器的油位试验是变速器在试验验证阶段首先开展的项目,油位的高低关系到变速器的基本功能,变速器的传动效率,其试验结果直接影响了后续的性能试验和耐久试验。文章从正向开发的思路,首先推导了变速器液面倾斜角度与车辆加速度和坡度的关系,然后按角度计算结果在台架上进行油位试验,确定合适的加油量。最后通过变速器在整车上进行极限驾驶工况和低温试验,以验证加油量的合理性。

关键字:自动变速器;油位;角度计算;试验

Abstract: The oil level test of the automatic transmission is the first project carried out during the verification phase of the transmission. The oil level is related to the basic function of the transmission and the transmissions efficiency. The test result directly affects the subsequent performance tests and durability tests. From the perspective of forward development, this paper firstly derives the relationship between the tilting angle of the transmission oil level and the vehicles acceleration and the roads slope. Then perform an oil level test on the bench according to the calculation result of the angle to determine the appropriate refueling amount. Finally, the transmission is tested on the vehicle under extreme driving and low temperature conditions to verify the rationality of the amount of fuel.

Keywords: Automatic transmission; Oil level; Angle calculation; Test

引言

近年來,我国汽车工业日益发展成熟,2019年全国乘用车产销2100多万辆,这其中有一半以上的乘用车搭载了自动变速器。随着国内众多主机厂不断加大对自动变速器研发投入,自动变速器的传动效率也在不断提高。影响变速器传动效率的主要因素有齿轮搅油功率损失、齿轮啮合功率损失、轴承功率损失、离合器摩擦损失和油泵功率损失等,其中变速器油位的高低直接影响了齿轮搅油功率损失的多少。所以,在满足变速器内零部件润滑要求和液压系统稳定性对油量要求的同时,要尽可能降低润滑油的加油量,这样不仅可降低成本,还可以减少齿轮搅油功率损失。因此,如何确认自动变速器合理的加油量,是变速器在试验验证阶段首先要确认的参数。

学者对自动变速器油位试验做了大量的研究工作。翁晓明等[1]通过仿真分析来确定合适的油位;郑海冰等[2]从变速器系统设计和验证方面来确定变速器加油量;潘道勇等[3]从液压系统稳定性方面介绍了在整车极限驾驶工况下的油位试验方法;张逸等[4]在设计阶段通过CFD分析考虑到了油底壳和滤清器的设计对变速器油位的影响。

针对油位试验倾角计算的研究较少,本文通过模型建立,推导了变速器液面倾斜角度与车辆加速度和坡度的关系,然后按角度计算结果在台架上进行油位试验,确定合适的加油量。最后通过变速器在整车上进行极限驾驶工况测试和低温油位试验,以验证加油量的合理性。

1 试验角度计算模型及原理

车辆在急加速和急减速等情况下会产生纵向加速度,在进行稳态回转试验及高速环道试验等情况下会产生横向加速度(向心加速度),根据牛顿第二定律和力的平衡原理,可以计算出这些极限行驶工况下变速器内润滑油的倾斜角度,具体原理如下。

1.1 水平路面上的急加速和急减速运动

如下图1所示,假设车辆在水平路面上以加速度a(纵向加速度)进行匀加(减)速运动,变速器内液面与水平路面夹角为α,假设液面上一质点M,其质量为m,通过力的平衡原理,可以得出:

1.2 水平路面上的匀速圆周运动

如下图2所示,假设车辆在水平路面上绕半径为R的圆周以向心加速度a1(横向加速度)进行匀速圆周运动(稳态回转试验),变速器内液面与水平路面夹角为α1,假设液面上一质点M,其质量为m,通过力的平衡原理,可以得出:

同理,如果车辆绕半径为R的圆周进行左转弯或者右转弯运动时,也可以由式(4)求出润滑油液面与水平的夹角。

1.3 坡路上的急加速和急减速运动

如下图3所示,假设车辆在角度为θ的坡路上以加速度a2(纵向加速度)进行匀加(减)速运动,润滑油液面与变速器夹角为β,假设液面上一质点M,其质量为m,通过力的平衡原理,可以得出:

1.4 坡路上的匀速圆周运动

如下图4所示,假设车辆在坡度为θ1绕半径为R的圆周以向心加速度a3(横向加速度)进行匀速圆周运动(高速环道试验),润滑油液面与变速器水平夹角为β1,假设液面上一质点M,其质量为m,通过力的平衡原理,可以得出:

2 台架试验角度计算

根据1.1中推导的式(2),车辆在急加速情况下会产生纵向加速度,在这种工况下变速器内的润滑油会产生类似上坡倾斜角度。以车辆百公里全油门加速为例,常见家用轿车百公里加速时间在4.1s~17.3s之间,以下计算选择百公里加速时间6s(某些豪华轿车加速时间)为计算值。

百公里加速平均加速度为:

根据1.1中推导的式(2),车辆在急减速情况下会产生纵向加速度,在这种工况下变速器内的润滑油会产生类似下坡倾斜角度。以车辆百公里急制动为例。常见家用轿车百公里急刹车距离为36m~49m之间,以下计算选择百公里急刹车距离38m为计算值。

百公里制动平均减速度为:

制动过程中,润滑油液面与水平面夹角为:

根据1.2中推导的式(4),车辆在进行稳态回转试验时会产生横向加速度(左转弯和右转弯),在这种工况下变速器内润滑油会产生左右倾斜角度。根据GBT 6323-2014《汽车操纵稳定性试验方法》,稳态回转试验时车辆的最大横向加速度a1为6.5m/s2。

所以稳态回转过程中,润滑油液面与水平面夹角为:

根据1.3中推导的式(7),参考某款家用轿车在30%(坡度16.7°)的坡路上进行全油门起步,根据实测值,加速度为1.4m/s2左右。

所以坡路上全油门起步过程中,润滑油液面与变速器水平夹角为:

根据1.4中推导的式(10),当车辆在进行高速环道试验(交通部汽车试验道路横向最大倾角42°)等情况下会产生横向加速度(向心加速度),在这种工况下变速器内润滑油会产生左倾斜角度,参考某款家用轿车实测值,高速环道试验时横向加速度为3.8m/s2左右。

所以车辆在高速环道试验时,润滑油液面与变速器水平夹角为:

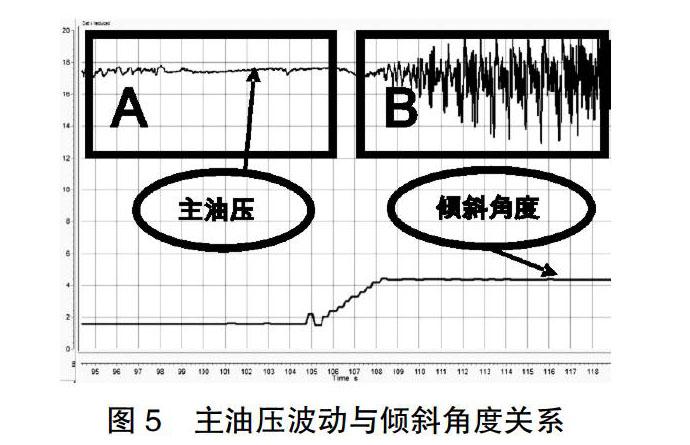

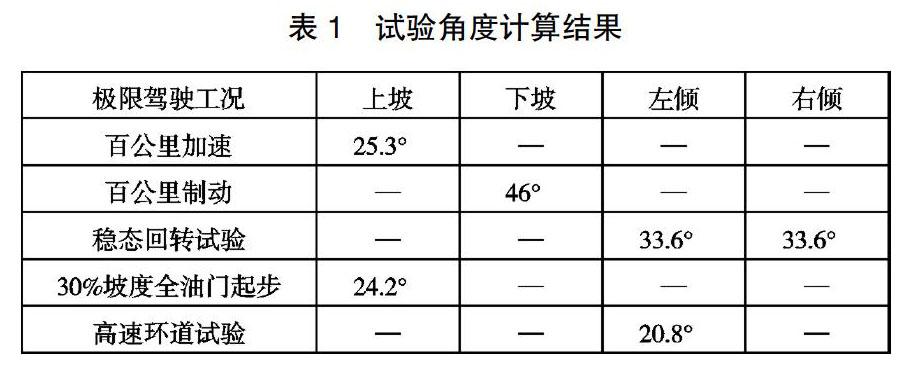

通过上述(12)(14)(15)(16)(17)计算推理结果,当车辆分别具有纵向加速度和横向加速度时,变速器润滑油液面与变速器水平方向夹角总结如下:

3 台架油位试验

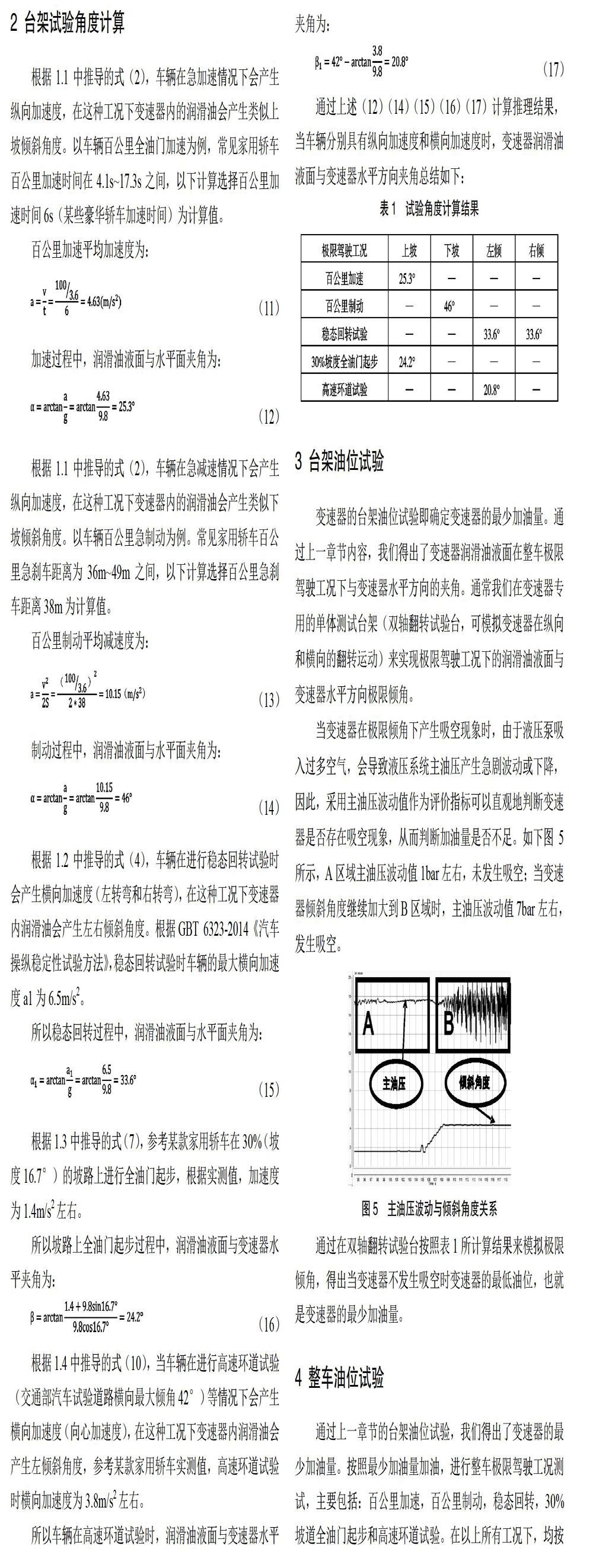

变速器的台架油位试验即确定变速器的最少加油量。通过上一章节内容,我们得出了变速器润滑油液面在整车极限驾驶工况下与变速器水平方向的夹角。通常我们在变速器专用的单体测试台架(双轴翻转试验台,可模拟变速器在纵向和横向的翻转运动)来实现极限驾驶工况下的润滑油液面与变速器水平方向极限倾角。

当变速器在极限倾角下产生吸空现象时,由于液压泵吸入过多空气,会导致液压系统主油压产生急剧波动或下降,因此,采用主油压波动值作为评价指标可以直观地判断变速器是否存在吸空现象,从而判断加油量是否不足。如下图5所示,A区域主油压波动值1bar左右,未发生吸空;当变速器倾斜角度继续加大到B区域时,主油压波动值7bar左右,发生吸空。

通过在双轴翻转试验台按照表1所计算结果来模拟极限倾角,得出当变速器不发生吸空时变速器的最低油位,也就是变速器的最少加油量。

4 整车油位试验

通过上一章节的台架油位试验,我们得出了变速器的最少加油量。按照最少加油量加油,进行整车极限驾驶工况测试,主要包括:百公里加速,百公里制动,稳态回转,30%坡道全油门起步和高速环道试验。在以上所有工况下,均按照整车能够实现安全行驶的最大纵向加速度和最大横向加速度进行试验,要求变速器不得发生吸空现象。

由于润滑油的密度和粘度受温度影响很大,温度越低,密度和粘度越高。这就导致了低温比高温情况下,相同质量的润滑油,体积更少(油位更低)且流动性更差(回油更慢)。所以,除了进行整车极限驾驶工况测试,在最少加油量下,我们还要进行整车低温油位试验。整车低温油位试验主要参考相关整车寒区试验方法,要求在寒区试验各工况下,变速器不得发生吸空现象。

5 总结

自动变速器的加油量影响到变速器的传动效率和整车行驶的可靠性,是变速器试验验证阶段的第一步。本文从正向开发的角度,建立了变速器液面倾斜角度与车辆加速度和坡度的关系。通过台架油位试验初步确认了变速器的最少加油量,并且通过整车极限驾驶工况测试和整车低温油位试验验证加油量的可行性。

参考文献

[1] 翁晓明,王英,王中华,等.双离合变速器油位的研究[J],机械工程师, 2016 (10):87-89.

[2] 郑海冰,王中華,等.自动变速器加油量的研究[J],汽车实用技术, 2017(13):47-49.

[3] 潘道勇,唐燕旺,李向兵,等.WDCT液压系统稳定性的整车测试方法[J],汽车实用技术,2019 (16):168-170.

[4] 张逸,凌振国,等.自动变速器油位设计及验证[J],起重运输机械, 2014 (11):10-13.