重型载货汽车复合制动气室漏气分析

李晓杰 王旭

摘 要:目前重型载货汽车中后桥普遍采用的是复合制动气室,这种复合制动气室由膜片腔和弹簧腔构成。文章主要介绍了复合制动气室的结构及工作原理,分析在装配过程中产生漏气的原因,并提出解决措施。

关键词:重型载货汽车;复合制动气室;漏气;原因分析

Abstract: At present, compound brake chamber is widely used in rear axle of heavy duty truck, this compound brake chamber consists of a diaphragm chamber and a spring chamber. The paper mainly introduces the structure and working principle of compound brake chamber, analyzes the causes of air leakage in the process of assembly and puts forward the countermeasures

Keywords: Heavy duty truck; Compound brake chamber; Air leakage; Cause analysis

1 引言

复合制动气室是重型载货汽车气制动系统的重要执行机构,主要通过充气、放气产生作用力,用于车轮制动。膜片腔即行车腔用来行车制动,弹簧腔即驻车腔用来停车制动和紧急制动,驻车腔的主要特点是通过释放弹簧能量获取机械式制动力。复合制动气室又分为内呼吸结构和外呼吸结构,由于外呼吸结构在工作时会因泥沙、尘土等进入到制动气室,从而损坏 Y 型密封圈及驻车弹簧,造成制动气室提前失效。本文主要讨论内呼吸结构的制动气室。

2 结构及工作原理

2.1 结构

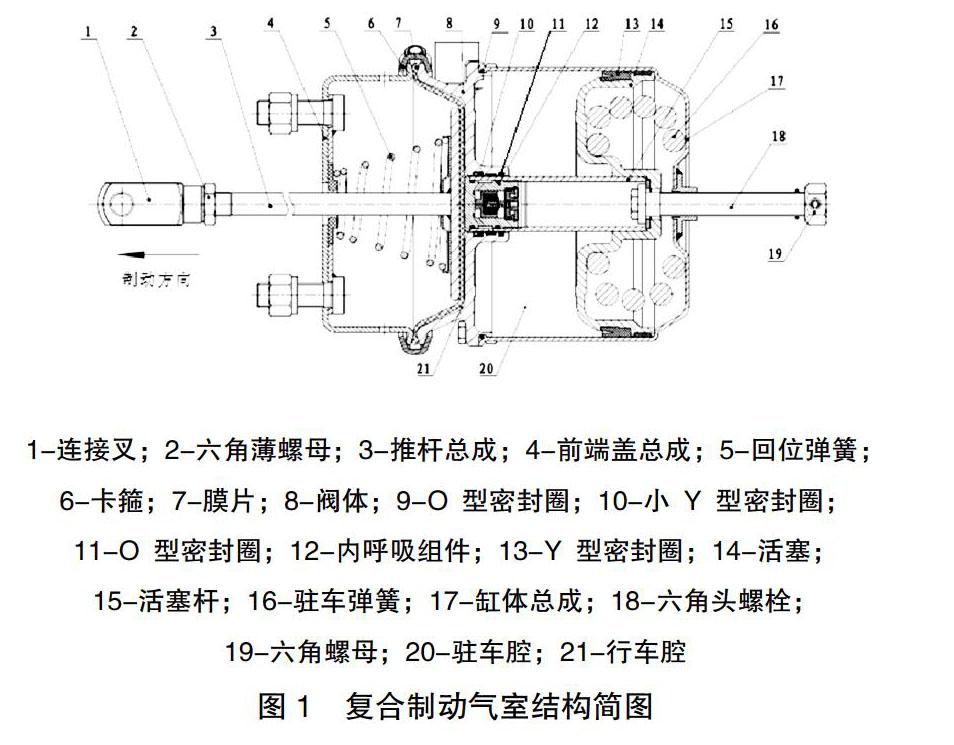

复合制动气室由行车腔和驻车腔构成,其结构简图如图1所示。行车腔主要由膜片7、推杆总成3及回位弹簧5等组成。驻车腔主要由驻车弹簧16、活塞总成14、Y型密封圈13、六角头螺栓18等组成。

2.2 工作原理

当汽车进行制动时,压缩空气由进气口进入制动气室,在压缩空气作用下使膜片发生变形,推动推杆总成,推杆的外端借连接叉与制动调整臂相连,从而带动制动调整臂,转动凸轮轴,制动蹄向外扩张,将摩擦片压向制动鼓从而使车轮制动。

解除驻车制动:在汽车起步前,需先解除驻车制动,通过将手控阀的操纵杆扳回解除制动位置,使压缩空气自驻车制动储气筒经进气口 12 口进入驻车腔,当压缩空气气压达到解除压力时,驻车弹簧被压缩,活塞向右移动,回到不制动位置,同时行车制动膜片也在回位弹簧的作用下回位。此时驻车制动解除,汽车方能起步。

单独行车制动:踩下制动踏板,从主制动阀来的的压缩空气经进气口 11 口充入行车腔,推动膜片左移,压缩回位弹簧,将推杆总成推出,使制动调整臂和凸轮轴转动而实现制动,此时驻车腔仍有压缩空气,驻车弹簧被压缩,活塞保持在不制动位置。松开制动踏板,行车腔的压缩空气经继动阀排气口排向大气,膜片和推杆总成在回位弹簧的作用下回位而解除制动。

单独驻车制动:扳动手控阀的操纵杆,使驻车腔的压缩空气从 12 口排出,驻车弹簧伸长,推动活塞及活塞杆向左移动,从而带动推杆总成向外伸出,使制动调整臂和凸轮轴转动而实现制动。

3 漏气原因分析

复合制动气室装配工艺流程为,装活塞总成→装缸体总成组件→装内呼吸组件→装阀体组件→合装缸体与阀体总成组件→合装前端盖总成→总成密封性检测→装其余附件。在装配过程中,漏气是指总成密封性检测时,检测的密封性指数超过标准值。(按照汽车行业标准 QC/T 790 制动气室性能要求及台架试验方法,气室总成的密封性是指气室在额定工作压力下,10min 内的压力降不能超过 10kPa。)

制动气室漏气分为行车腔漏气和驻车腔漏气,按照现场实际装配经验总结,行车腔漏气主要发生在合装前端盖总成工位,驻车腔漏气发生在装缸体总成组件工位。

3.1 行车腔漏气

装配检测时,行车腔漏气可通过刷肥皂水来判断漏气位置,漏气位置一般有三处,一是从膜片与阀体结合面漏气,二是卡箍处漏气,三是从前端盖总成推杆伸出处漏气。

膜片与阀体结合面处漏气一般是因膜片裝配过程未对中,致使膜片与阀体密封接触面积变小,气体从膜片与阀体的缝隙中渗出。此时需重新进行前端盖总成装配,通过工装定位来确保膜片与上下壳体对中,同时检查膜片边缘是否均匀露出。

卡箍处漏气则是由于卡箍螺栓未拧紧。卡箍螺栓处漏气只需将螺栓再次拧紧即可,卡箍螺栓的拧紧力矩为20-35N.m。

前端盖总成推杆伸出处漏气是由于膜片磨损造成漏气,而在装配过程中一般不会因膜片损坏造成漏气,膜片磨损一般是在使用过程中因膜片老化、龟裂等原因造成的。

3.2 驻车腔漏气

驻车腔漏气也可通过刷肥皂水来判断漏气位置,漏气位置有两处,一是从缸体总成尾部的六角头螺栓处漏气,二是从缸体总成与阀体结合面处漏气。

缸体总成尾部漏气有以下三点原因:1、装配时,Y 型密封圈与缸体总成内壁未紧密贴合或者缸体内壁存在异物等;2、Y型密封圈唇口有破损、裂纹等;3、缸体总成内壁存在焊渣、焊点、拉痕等。针对Y型密封圈破损,缸体总成内壁焊渣焊点等零部件质量问题除了加强与供应商的技术交流外,须采取严格的质量控制手段,将零部件质量问题排除于装配之前。Y 型密封圈与缸体总成内壁未紧密贴合,可通过装配过程控制来解决,如在装配时将活塞压入缸体后,使活塞在缸体中运动几次来确保 Y 型密封圈与缸体内壁紧密贴合,至于缸体内壁上的异物除了需要控制各装配零件的清洁度还需对使用的工装、工具的清洁度进行控制。

缸体总成与阀体结合面处漏气则是由于装在阀体上的 O 型密封圈 9 损坏造成,结合实际生产装配过程中,此处很少出现漏气现象。

3.3 行车腔与驻车腔间串气

只要保证零部件的质量,在装配过程中是不会发生行车腔与驻车腔之间串气的现象,行车腔与驻车腔之间串气一般发生在使用过程中。行车腔向驻车腔串气只有当小 Y 型密封圈 10 及 O 型密封圈 11同时失效才会发生,驻车腔向行车腔串气只有当O 型密封圈 11 失效才会发生。

4 结语

可以看到装配过程中不管是行车腔漏气还是驻车腔漏气都可归结为装配问题及零部件质量问题,所以合理的装配、工艺装配的稳定性及零部件质量的可靠性是确保复合制动气室装配质量的关键,是从源头上防止制动气室漏气。

参考文献

[1] 王付财,陈一永.汽车弹簧制动缸的结构及使用[J].汽车零部件, 2011,(4):035-036.

[2] 陈家瑞等.汽车构造[M].北京:人民交通出版社,2005.

[3] QC/T790-2007,制动气室性能要求及台架试验方法[S].

[4] 叶挺.汽车弹簧制动室漏气问题探析[J].装备制造技术,2011,(7): 164-165.

[5] 郗娟,梁海生,王莉等.载货汽车中后桥制动气室串气故障分析[J]. 汽车实用技术,2014,(3):115-118.