风电齿轮箱试验台测控系统设计

钱黎明,郭 峰,沙 春

(南通理工学院机械工程学院,江苏 南通 226002)

1 引言

齿轮箱作为风电设备必不可少的部件,其工作状态对风电设备起至关重要的作用[1]。风电齿轮箱在运行过程中,工况极为复杂,由于安装以及制造误差等因素,易产生振动、冲击、弹性变形等[2-3]。随着测控技术的不断发展,原有的齿轮箱试验台已无法满足风电齿轮箱其越来越高的测控需求。因此,针对传统测控系统的不足,文章设计一套性能优异的风电齿轮箱试验台实时测控系统。包含总体结构设计以及测控装置设计,其中总体设计采用电封闭方式,测控系统设计基于PCS7 和LabVIEW。

2 风电齿轮箱试验台测控系统设计

2.1 试验台系统总体设计

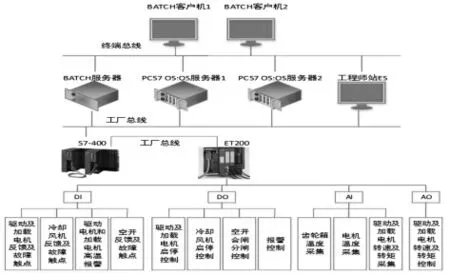

风电齿轮箱试验台测控系统采用电功率封闭试验台设计方案,并选用基于PCS7 的技术方案。SIMATIC PCS7 系统是一套典型的现代分布式控制系统,采用了现行局域网技术。整个系统由西门子硬件组成,包括自动化仪表、执行器、IO 模块、控制器、通信处理器、工程师站以及操作员站等。风电齿轮箱试验台采用PCS7 中的SFC,试验设备在不同试验阶段处于不同的功能状态,其中SFC 用于实现顺序控制功能。系统包含变频器、传感器、PCS7、S7-400 等设备,结构拓扑,如图1 所示。

2.2 试验台硬件系统设计

风电齿轮箱试验台硬件系统设计包括测控系统、传动系统和辅助系统。

2.2.1 测控系统硬件设计

监控系统的功能包括现场模拟量信号采集和现场设备监控。系统采用PCS7 实现测控一体化,总体结构选用稳定性较好的冗余模式。考虑到控制室距离现场较远,易产生电磁干扰,系统采用远程I/O 从站实现控制室与现场的分离。

监控系统从上至下依次为上位机、CPU、远程I/O 从站和现场仪表。上位机为安装WINCC 的工控机,实现对系统的监控。CPU 为S7-410-5H,采用两套系统实现冗余控制。远程I/O 从站为IM153-2 HF,实现远程I/O 功能,支持冗余系统。测试系统采用LabVIEW 实现信号的采集、显示与处理,其下位机采用NI cDAQ-9174,采用LabVIEW 实现上位机功能,其中数据采集通过数据采集卡NI-9205、NI-9234、NI-9411。NI-9205 实现对温度、转矩等低频信号的采集,NI-9234 实现对振动、噪声等高频信号的采集,NI-9411 实现对脉冲信号的采集。同时为了提高信号的抗干扰能力,信号的采集采用电流模式,通过I/V 转换功能将电流转换为电压接入系统。

图1 风电齿轮箱总体结构拓扑图Fig.1 Topology Diagram of the Overall Structure of the Gearbox

2.2.2 传动系统硬件设计

传动系统主要用于实现本试验台的电封闭功能,通过采用ABB 公司生产的ABB ACS850 变频器实现能量的封闭功能,同时为了获得高准确度的数据,对转速和转矩采用了闭环控制。

2.2.3 辅助系统硬件设计

辅助系统包含系统的冷却和报警功能,试验台总体硬件结构,如图2 所示。

图2 试验台总体硬件结构图Fig.2 Overall Hardware Structure Diagram of the Test Bed

3 风电齿轮箱试验台测控程序设计

风电齿轮箱试验台测控程序采用CFC 实现连续控制功能,SFC 实现顺序控制功能。

3.1 连续控制设计

连续控制功能CFC 包括基本回路设计和复杂逻辑设计。

3.1.1 基本回路设计

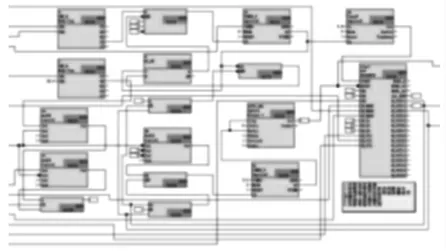

基本回路设计包括以下三部分:(1)输入输出通道:实现对I/O 通道信号的采集与输出。通过功能块PCS7DiIn 和MonDiL 实现数字量输入信号采集预监视。通过功能块PCS7AnIn 和MonAnL 实现模拟量输入信号采集预监视。通过功能块OpDi01和PCS7DiOu 实现数字量确认信号的输出。通过功能块OpAnL和PCS7AnOu 实现模拟量确认信号的输出。(2)互锁:通过互锁信号和互锁方式为驱动装置提供启用“接通”和强制“关闭”的功能。通过功能块IntIk8 实现互锁信号的逻辑输入,通过驱动块上的Permit、Intlock 和Protect 实现互锁方式[4-6]。(3)驱动功能块:实现对驱动装置的互锁和监控功能,有4种工作模式:本地模式、自动模式、手动模式和停止模式。通过功能块MotL 控制单向旋转电机。通过功能块MotSpdCL 控制双旋转电机。

3.1.2 复杂逻辑设计

冷却风机的控制属于复杂逻辑设计,分为手动/自动启停两种方式,用户通过按钮进行模式选择。手动模式为用户自己选择设备的启停。自动模式为设备温度控制设备的启动,如果温度过高,则依次启动运行时间少的设备;若一台冷却设备故障,则自动启动下一台备用设备。设备的启动须同时满足以下条件:达到设定温度、当前没有备用机启动判断命令、变频电机已运转或故障或手动模式下停止、在自动启停模式和。冷却当前有备用机可用风机启动和故障切换,如图3 所示。温度正常,则依次停止运行时间最长的一台设备,同时启动后确保至少一台冷却设备的运行。设备的停止须同时满足以下条件:温度正常、当前没有备用机停止判断条件、当前有已启动的设备、在自动启停模式、当前运行的设备数量大于一台和当前有设备可停。冷却风机停止,如图4 所示。为了避免多台电机同时启动对电网造成冲击,设计了多台电机间隔时间启动功能。

图3 冷却风机开启Fig.3 Start of the Cooling Fan

图4 冷却风机停止Fig.4 Stop of the Cooling Fan

3.2 顺序控制设计

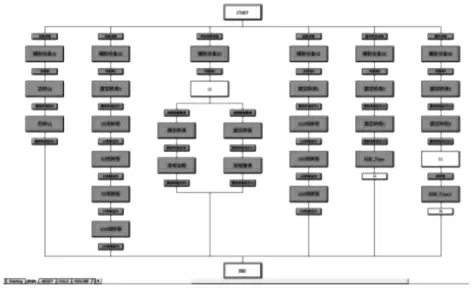

按照需求,需完成空载、加载、传动效率、超载、齿面接触疲劳寿命以及温升试验[7]。每个试验都包含初始化、运行、结束、急停、中止和恢复六个部分,并采用SFC 实现顺序控制。其中初始化、运行和结束为正常试验过程,而急停、中止和恢复为非正常过程。同时由于试验台为连续控制,因此对每个顺控都设计了设备释放功能,当出现需要手动操作设备时候,只需点击Release 按钮即可实现设备手动干预功能。正常运行顺控程序,如图5 所示。(1)空载试验:在额定转速下,正、反向运转不小于1h。(2)加载试验:在额定转速下按额定转矩的25%、50%、75%和100%,逐档运转各30min。(3)传动效率试验:在额定转速下,输出转矩从0 开始递增至100%,进行逐档加载测试;在额定转矩下,输出转速从0 开始递增直至100%,进行逐档增速测试。(4)超载试验:在额定转速下,120%额定负荷,运转1min;150%额定负荷,运转1min;180%额定负荷,运转0.5min。需注意超载试验应在起动以后加载,卸载以后制动。(5)齿面接触疲劳寿命试验:齿轮装置在额定转矩、额定转速条件下进行试验,试验时间为1000h。(6)温升试验:在额定转速和额定转矩下,试验台连续运转,观察并记录温升情况,其试验时间为齿轮装置开始运转到热平衡后30min 止。

图5 顺序控制Fig.5 Sequential Control

4 风电齿轮箱试验台测控界面设计

4.1 试验台监控界面设计

在PCS7 中,操作员通过操作员站OS 内的过程画面控制和监视系统。块图标和面板显示各个独立工厂组件与工艺功能的状态信息,而趋势、消息列表和报警列表以及归档信息等为操作员操作与监视提供了完整的信息[9]。试验台过程画面监控包括设备监控、SFC 顺序控制、趋势显示和报警显示。设备监控用于监控现场设备,趋势显示用于显示现场数值变化趋势,报警显示用于显示当前现场报警信息。过程画面监控,如图6 所示。

图6 过程画面监控Fig.6 The Monitoring of Process Picture

4.2 试验台测试界面设计

试验台的信号采集系统通过cDAQ 实现,系统中,设计了移动小车信号采集箱,可以灵活方便的对所需信号进行采集。同时采用信号的在线保存和离线读取功能。具体内容如下[8]:

(1)信号通道配置:对采样率以及数据的特征进行分析,通过DAQmx 控件换算获取参数。

(2)信号采集及显示:通过DAQ 助手完成,并在界面上进行在线显示。

(3)信号在线保存:采用TDMS 和EXCEL 文件保存方式,并采用连续和和间隔两种保存方式。

(4)信号离线读取:读取过程中,设计文件筛选功能和树形选择控件,操作员可以灵活的对所需数据进行读取与显示。

测控系统采集的数据包括:转矩、功率、转速、温度、噪声和振动等。其中输入/输出转速、输入/输出转矩、功率值、润滑油温、轴承温度和室温等参数应每半小时采集一次,且转速、转矩、功率值每次至少采集5 组数据,同时记录相应的时间。噪声、振动应每个负荷档次、每个转速档次测定一次,并记录相应的负荷转速与时间。设备运作正常时,记录时间间隔可设置较长,反之齿面已出现损伤,记录时间间隔应较短。

测试信号通过LabVIEW 界面显示,温度显示界面实时显示当前温度和最大最小值,并进行分析。扭矩和转速测试界面中的波形图表显示输入输出转速、输入输出扭矩、转矩效率和转速效率,可显示当前值和最值,并进行分析。振动和噪声测试界面实时显示当前信号并进行分析,如图7 所示。

图7 测试界面Fig.7 Testing Interface

5 结论

总体结构部分,试验台采用直流电功率封闭式取代机械功率封闭式,结构简单,成本低,并且提高了整个系统的能量回收率。测控系统部分,PCS7 可以实现自定义或内部修改试验顺序以适应不同的试验要求,包括引入新试验要求或修改现有试验要求。因此,使用PCS7 可以实现可组态的顺序控制系统的复杂控制过程。