微型晶体谐振器封装设备生产平衡问题研究

李玉梅,李刚炎,胡 剑,张 扬

(1.武汉理工大学机电工程学院,湖北 武汉 430070;2.湖北工程学院机械工程学院,湖北 孝感 432000)

1 引言

微型晶体谐振器(以下简称“微晶振”)封装设备是由微晶振封装工艺装置与传输装置无缝连接构成的一条小型智能化生产线,能够高性能地完成微晶振上盖与底座的点焊定位、短边平行焊和长边平行焊等关键封装工艺。为了避免瓶颈工位及空闲时间问题,必须研究设备的生产平衡问题,以使其封装效率最大化,最终满足设备的期望需求。当前对生产平衡问题的研究可归纳为精确算法、启发式算法[1-2]、人工智能算法[3-4]和仿真优化[5]四类算法。其中前三种算法在解决已知生产节拍求解最优工位数问题方面各有优势,仿真优化算法在解决已知生产工位数求解最优生产节拍问题方面应用较多,这类问题的核心是在确定工艺流程的基础上,寻求最优生产节拍方案。如文献[6-10]利用仿真工具建立生产线三维仿真模型,通过仿真结果找出瓶颈工位或工序安排以及生产序列不合理等问题,并采用相应方法对其进行优化。

以微晶振封装设备封装线为例,基于精益生产理论,应用仿真优化与遗传算法相结合的方法解决设备的平衡问题,即在分析设备封装工艺流程基础上,以生产节拍为优化目标,通过仿真建模,确定瓶颈工位,并提出优化方案,然后将仿真优化与遗传算法、生产线平衡评价指标结合起来,确定最佳生产节拍优化方案,实现封装设备各工位负荷平衡。

2 微晶振封装设备工艺流程设计

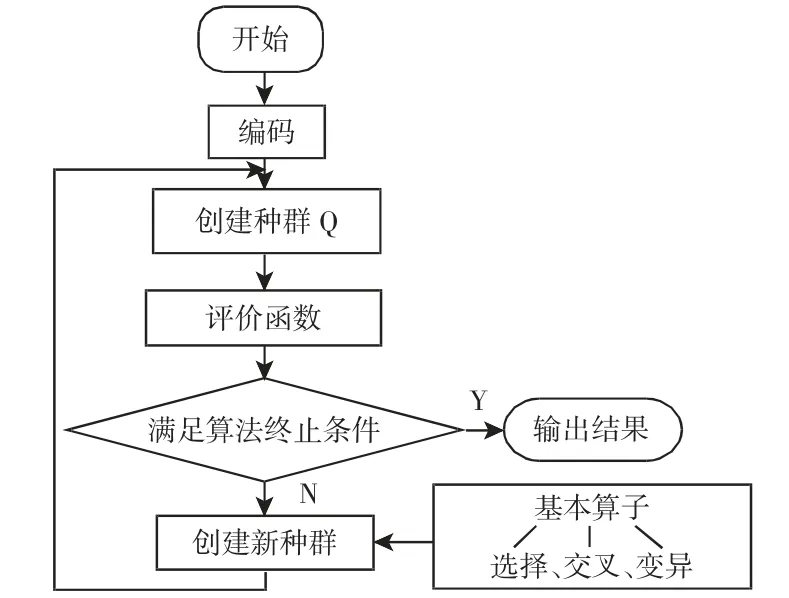

通过对微晶振封装工艺需求以及其封装设备布局分析,设计微晶振封装设备的工艺流程,如图1 所示。关键装置同时供给微晶振的上盖与底座,并依次由载料盘移载装置、取料机械臂、校正平台、载料盘传输装置、载料盘移载机械手等实现微晶振移载、位姿校正、点焊、短边平行焊、长边平行焊等工艺流程。

图1 微晶振封装设备工艺流程图Fig.1 Process Flow of Micro-Crystal Resonator Packaging Equipment

3 微晶振封装设备生产节拍计算

基于企业市场需求和设备性能要求,根据生产线理论生产节拍的计算公式r=F/Q,求出设备的期望生产节拍为675s。

微晶振封装设备实际生产节拍的计算包括以下三个步骤:

(1)合理规划封装设备各装置执行动作的先后顺序,并确定它们之间的串并行关系,保证各个机构在运动过程中不会发生干涉;

(2)根据各动作关系矩阵,建立其工作连续关系矩阵图,确定各动作的串、并行执行时间,保证各个机构运动的平稳性;

(3)根据规划的动作顺序与确定的动作时间,建立封装设备各装置的动作序列模型,并计算该封装设备的工作循环周期,即生产节拍。

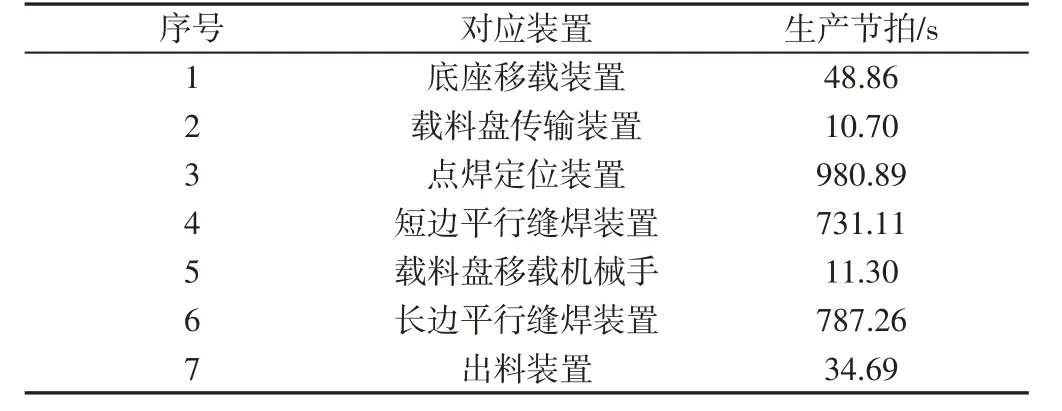

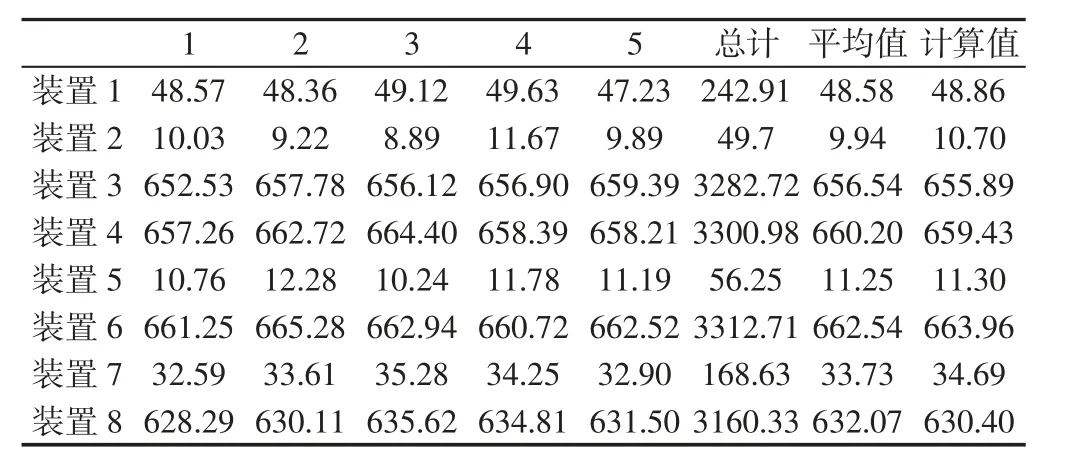

依据上述步骤,计算微晶振封装设备的生产节拍,如表1 所示。

分析微晶振封装设备连续运行过程可知:微晶振封装设备的实际生产节拍不受装置1、5 与7 的影响,仅由装置2、3、4、6 中最长的生产节拍决定。因此,从表1 中可知封装设备的实际生产节拍为980.89s。显然,它不能满足工作要求,必须对其进行优化。

表1 微晶振封装设备生产节拍表Tab.1 Cycle Time of Micro-Crystal Resonator Packaging Equipment

4 微晶振封装设备生产节拍仿真与优化

4.1 微晶振封装设备生产节拍仿真

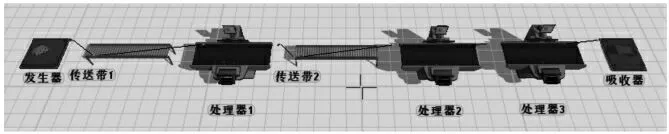

据前所述,由于装置1、5、7 对该封装设备的实际生产节拍没有影响,因此建模时不考虑它们。采用Flexsim 对微晶振封装设备生产节拍进行仿真建模,如图2 所示。

图2 优化前设备生产节拍的仿真模型Fig.2 Simulation Model of Equipment Cycle Time Before Optimization

在Flexsim 系统仿真模型中输入相关的参数,对微晶振移栽、点焊、短边和长边平行缝焊过程进行模拟仿真。按照封装设备一天的有效运行时间设置模型仿真时间为75600s。通过Flexsim内的统计功能得到各装置的工作时间与闲置时间百分比图,如图3 所示。

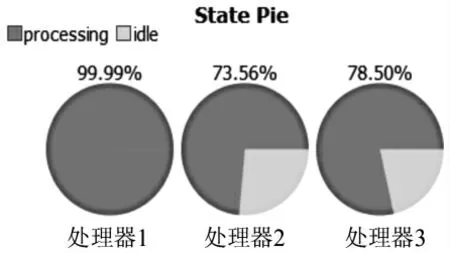

图3 优化前各装置利用情况状态饼图Fig.3 State Pie Chart of Micro-Crystal Every Device Before Optimization

根据各装置利用情况状态饼图,可知点焊定位装置的利用率几乎达到100%,短边和长边平行缝焊装置的利用率较低,分别为73.56%和78.50%,且整个封装设备的平衡性较差,故这三个装置均为微晶振封装设备的瓶颈模块;另外,按照上述的布局与生产节拍设计结果,设备日产量仅为75 盘,达不到期望要求。因此,必须对其进行优化。

4.2 微晶振封装设备生产节拍优化

基于装置的具体结构及运动特性,采用不同的优化策略,对决定设备生产节拍的点焊定位装置、短边和长边平行缝焊装置分别进行优化。

(1)点焊定位装置生产节拍优化

点焊定位装置执行机构是由DD 马达、电机及气缸组成,结构紧凑,且动作顺序确定。同时,为了保证各执行机构动作的平稳性,不宜再增大马达、电机运行速度以及气缸节流阀开度。因此基于精益生产理论,这里采用增加循环数量的优化策略:

优化方案1:采用双工位的工作方式,即采取增加相同装置的方式,使每个装置点焊15 列产品,则计算得出点焊定位装置1与2 的生产节拍均为492.89s。

优化方案2:采用单工位工作方式,即点焊定位装置1 和新增装置2 分别点焊20 列和10 列产品,计算得到装置1 和2 的生产节拍分别655.89s、630.40s。

(2)短边和长边平行缝焊装置生产节拍优化

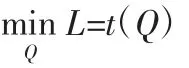

短边和长边平行缝焊装置分属两个工位,均由X、Y、Z 三轴气动联动执行动作完成。在焊接过程中,除了算法完成规划最优时间的路径外,还需验证气缸长度可达性,检测焊接过程的碰撞干涉。基于遗传算法在路径搜索问题中的明细优势,基于此算法采用动作路径优化策略求解短边和长边平行缝焊装置生产节拍优化问题,即把载料盘上坐标已知的各焊接控制点作为路径的参数,在形成的组合系列中搜索时间最优路径,用数学表达式表示为:

式中:Q—路径的焊接点系列;t(Q)—在考虑气缸可达长度及无碰撞干涉约束下,每条路径的最优移动时间。

为方便把路径参数(微晶振焊接点)编码成染色体,由于区域内各焊接点的直角坐标[xi,yi]已知,因此可直接对其进行编码。然后通过遗传算法的工作流程,求解出最优时间的路径—蛇形焊接轨迹,即在焊接完第一列产品后,立即从第二列的最后一颗产品往反方向焊接,如图4 所示。计算得到优化后的短边和长边平行缝焊装置的生产节拍分别是659.43s 和663.96s。

图4 遗传算法的工作流程Fig.4 Workflow of Genetic Algorithm in the Equipment

5 微晶振封装设备生产平衡优化与仿真

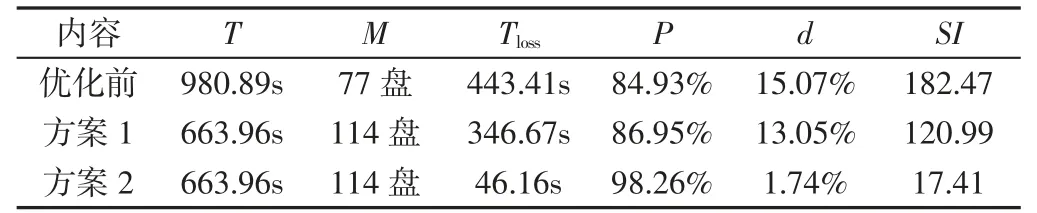

根据优化方案,建立新的产品流动路径模型,如图5 所示。

图5 优化后产品流动路径模型图Fig.5 Product Flow Path Model After Optimization

对两种优化方案分别进行Flexsim 仿真分析,仿真时间仍设定为75600s,仿真结果,如图6 所示。分析优化方案1 中点焊定位装置1 的利用率下降较多,短边与长边平行缝焊装置的利用率则大幅增加,但四个装置的利用率不均衡,而方案2 中四个装置利用率都较高且比较均衡。另外,方案1 与方案2 的实际日产量均能满足工作要求。

图6 优化后各装置的状态饼图Fig.6 State Pie Chart of Micro-Crystal Every Device After Optimization

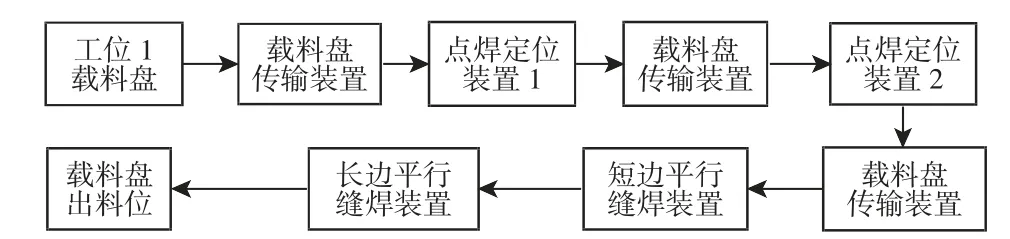

要选择设备生产平衡优化的最佳方案,还需考虑生产线主要平衡评价指标。根据生产节拍T、单日产能M、生产不平衡损失时间Tloss、生产线平衡率P、生产线不平衡率d、平滑指数SI 的相应计算公式分别求出生产节拍优化前、方案1 与方案2 的相关指标,如表2 所示。

表2 优化前后封装设备平衡评价指标对比表Tab.2 Balance Evaluation Indexes Comparison for the Packaging Equipment Before and After Optimization

由上述数据可知,方案2 中封装设备平衡率提升到98.26%,接近理想工作状态,且平滑性指数下降到17.41,说明各装置之间的生产节拍一致,封装设备的生产平衡性较好,结合各装置的利用率情况,故确定方案2 为最终的优化方案。

6 生产平衡优化方案实现与验证

6.1 生产节拍优化方案实现

在确定的优化方案中,为了改善设备的生产平衡,增加了点焊定位装置2,改变了短边与长边平行缝焊装置的焊接方式。为了避免两点焊定位装置之间发生干涉,增加了一处中转工位。优化后的微晶振封装设备整体布局图,如图7 所示。

图7 优化后微晶振封装设备布局图Fig.7 Layout of Micro-Crystal Resonator Packaging Equipment After Optimization

6.2 样机验证

从设备各装置动作顺序的正确性、生产节拍测试和日产量三个方面验证生产节拍优化方案的合理性。按照规划的动作顺序以及控制模块对各装置的自动运行流程进行测试,测试结果表明各装置能顺利完成指定功能,且机构无干涉现象发生,部分装置运行示意图,如图8 所示。使用秒表对各个装置的生产节拍进行统计,在测试过程中保证各装置都无故障发生,各个装置5 次统计时间,如表3 所示。其实际生产节拍基本符合理论值,验证了其生产节拍计算及优化的正确性。

图8 装置运行示例图Fig.8 Test Examples of Some Devices

表3 各装置的生产节拍时间统计表Tab.3 Cycle Time Statistics of Each Unit

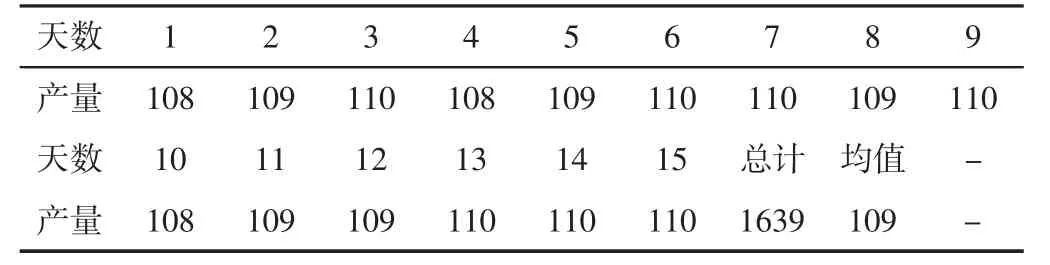

按照每天连续运行21h 的工作要求,设备运行15 天的实际产量(单位为盘),如表4 所示。结果显示设备日产量均值为109盘,基本可以满足封装设备的期望生产要求。

表4 封装设备产量统计表Tab.4 Output Statistics of the Packaging Equipment

由以上试验结果验证了封装设备生产节拍优化方案是可行的,其布局合理且生产效率可以达到企业生产要求。

7 结论

在分析、设计微晶振封装设备工艺流程的基础上,利用Flexsim 工具对设备进行仿真分析,指出设备的瓶颈工位,采用不同的优化策略对关键装置的生产节拍进行优化,并结合生产线平衡评价指标确定最优方案。仿真结果及样机试验验证了优化后模型的合理性。以生产节拍、平滑性指数为优化目标,通过理论分析、仿真优化及样机实验对微晶振封装设备平衡性问题进行了研究。结果表明,将仿真优化与人工智能算法有效结合使用,能够有效解决表面封装设备这类小型生产线的平衡性问题,为类似封装设备的开发提供理论基础。