龙口20MW机组事故停机的原因分析与解决方案

赵喜波

(黄河万家寨水利枢纽有限公司,山西 太原 030000)

龙口水电站容量为20MW的机组非调峰期间向河道泄放基流,参与系统基荷运行,其额定转速为136.4 r/min,机组转速测控装置实时反映水轮发电机组的转速运行工况,将机组各转速点输出信号上送至监控系统下位机,为机组自动开机、停机、紧急事故停机流程、机械事故停机流程、水机保护提供重要判断依据,可靠性要求相对较高。

1 事故经过

2017年10月26日11时43分38秒,龙口水电站20MW机组转速大于115%ne(J6接点)动作,机组调速器主配拒动,机组启动紧急事故停机流程甩负荷后停机,甩负荷前有功功率20MW,无功功率1Mvar。当事件发生后,当值值长根据报警信息,迅速令运行值班人员检查发电机层机组保护装置、现地控制单元、测速装置有无异常,并监视机组转速变化情况,防止风闸提前投入。现场检查机组事故停机流程执行完毕,保护装置、测速装置、现地控制单元未发现异常;现场检查机组灭磁开关跳闸、出口开关跳闸;调速器系统、水车室无异常。

2 事故原因分析

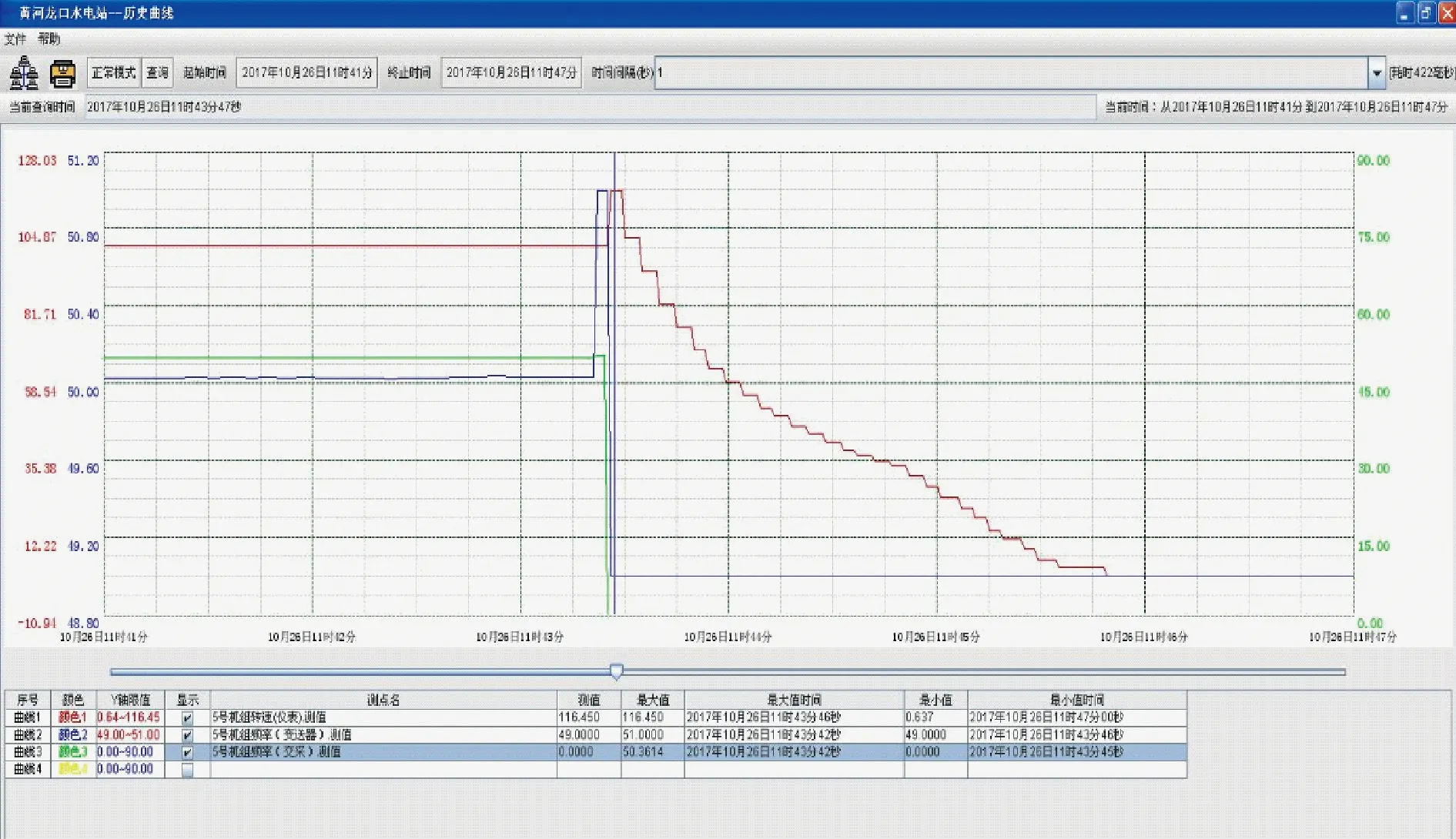

检修人员接到通知到达现场后,立即对测速装置及紧急事故停机动作情况进行了检查,紧急事故停机前,机组带有功P=19.9046MW,无功Q=0.250MVar;机组在停机状态,出口开关、机组灭磁开关均为跳闸状态;发变组保护装置无保护动作电气事故信号;转速测控装置转速为0.00ne,检查过程中突然黑屏无显示;现地控制单元2号柜内水机回路停机继电器点亮;调取监控系统历史曲线,事故前机组出口电流、电压、频率无异常波动。监控系统一览表及历史曲线如图1、图2所示。

图1 监控系统事故一览表信息

图2 监控系统历史曲线

根据现场情况,逐步分析原因如下:

检查一:机组紧急事故停机流程是由转速115%ne接点上送至监控,引起的监控下位机流程启动。

检查二:进行纵向对比,对不同位置的转速和测频信号进行对比,确认转速115%ne信号动作来源。查询监控系统一览表及历史曲线,转速装置上送监控的模拟量测频信号的曲线呈上升趋势,而机组出口电压、机组测频均无变化。

检查三:在事故停机流程执行中,因监控执行过程中,缺失低转速检测信号,导致机组无法正常停机,追查转速信号来源为测速装置,确认转速装置接点输出异常。

现场检查分析判断并剖析事故原因发现,故障点均指向转速测控装置故障,因其转速115%ne接点误动,导致机组监控系统执行紧急事故停机流程后停机,此为事故停机的直接原因。

3 事故损失

事故造成一套机组转速测速装置损坏,机组执行停机流程正常,机组主要部件未受到损伤,总计材料费用约1.3万元。

4 暴露的问题及防范措施

4.1 加快技术改造

发电机转速是一个非常重要的指标,转速测控装置是机组控制和水机过速保护的关键环节,保障着机组的安全运行,为防止该事件重复发生,本着“预防为主”的原则,应对龙口水电站20MW机组转速测控装置进行换型改造。

4.2 加强备品备件管理

本次事件发生后,因现场发生故障装置有备品备件,故紧急抢修过程比较顺利,在很短的时间完成了相关试验并恢复了备用,故备品备件管理在设备应急管理中起着重要的作用。为加强备品备件管理,应采取的防范措施如下:对重要设备的备品备件及时梳理,及时补充备件计划,对有缺失或过期的备件及时补充。

4.3 抓好日常巡检维护

加强主设备巡检力度,加大消缺力度,避免主设备缺陷发展为隐患,日常巡检工作中,要及时观察机组关于转速的监测量,进行有效的对比,确认设备可靠运行,发现转速模拟量的异常或转速接点的误动现象,及时作出处理,防止事故扩大。

5 解决方案

为防止该事件重复发生,结合现场其他机组转速装置的使用情况,将事故机组使用的转速测控装置进行换型改造,新转速测控装置的测量输入源在原有一路齿盘一路PT两路基础上,新增一路齿盘输入,即一路PT信号和两路齿盘输入;换型后装置为双电源供电,即一路交流和一路直流;为防止装置故障引起开停机时流程的执行问题,将程序进行优化处理,将故障的风险进一步降低。

5.1 测控元件优化

20MW机组转速测控装置设备陈旧,故障发生率较高,测频精度不高,将转速测控系统进行优化升级改造为SPCT系列装置,采用两路齿盘测量传感器和一路PT作为信号源。

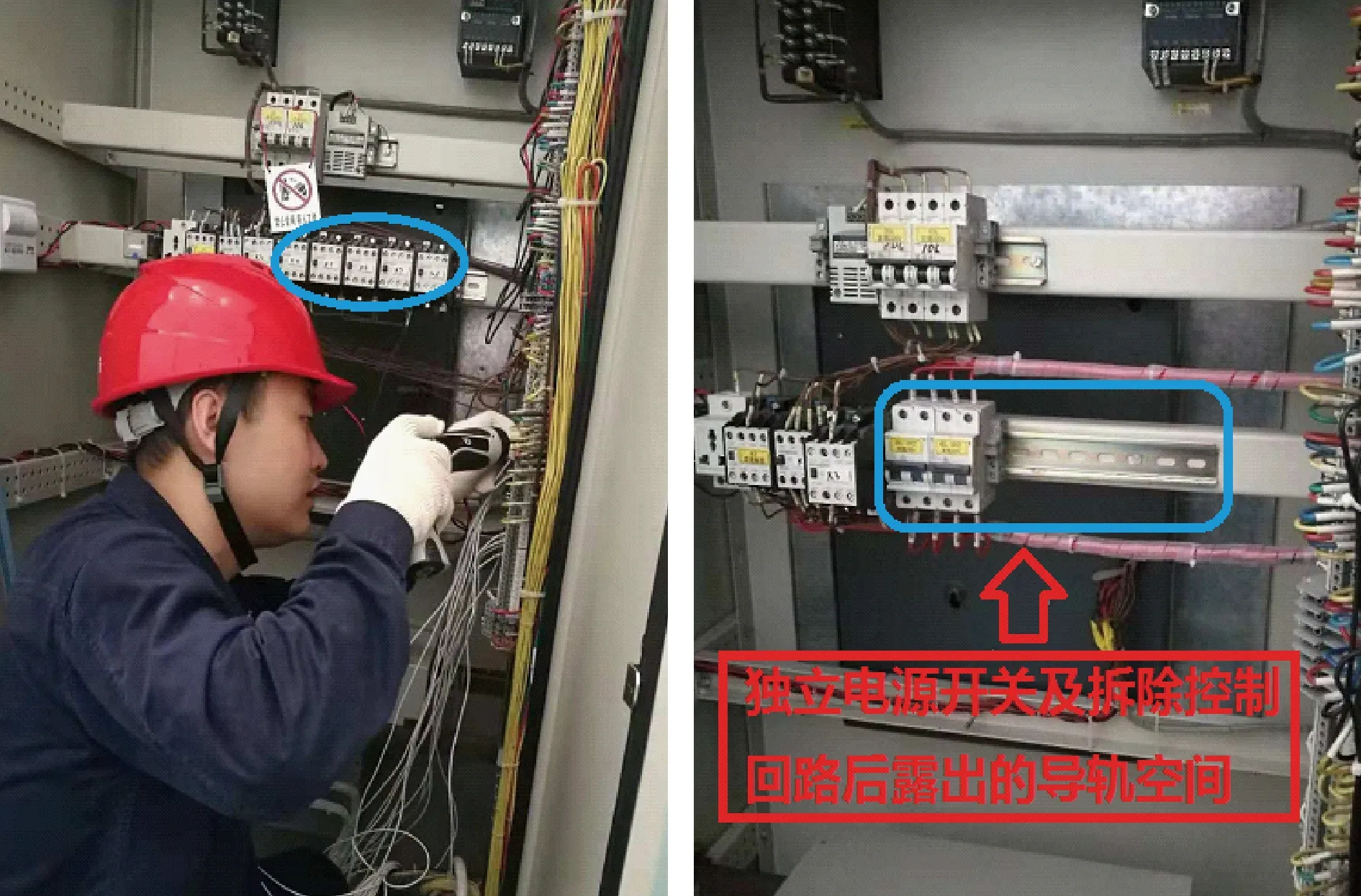

5.1.1 电源回路优化

原转速测控装置仅一路交流电源供电,且与柜内其他装置电源共用,现将该装置的电源于该盘柜内其他设备的电源分离,即一路交流电源和一路直流电源分别独立供电。

5.1.2 输入信号源冗余及二次接线优化

5.1.3 报警信息完善

换型后的转速测控装置具有传感器断线闭锁、传感器故障功能,可将传感器回路存在的异常工况实时上送至监控系统,且测控装置上电、掉电接点不误动。

5.2 流程优化处理

5.2.1 监控系统上下位机测点定义描述优化

按原设计定值,相应的监控系统上位机数据库及下位机触摸屏的对应测点定义描述均修改,并保持一致。在不改变原来转速接点含义的基础上,简化报警输出,方便运行人员监盘查看。

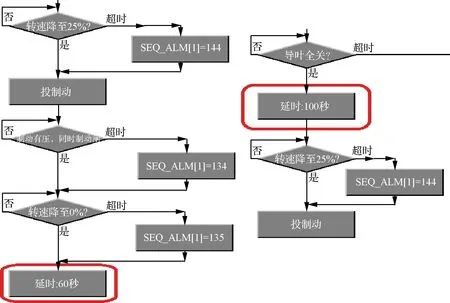

5.2.2 监控流程的防误闭锁

在监控流程中,转速信号直接影响机组开机、停机流程,为防止因装置故障而影响机组监控系统正常的流程下发,在流程中增加防误闭锁,防止转速装置接点误动作引起机组风闸过早加闸或水车室锁锭过早投入等意外情况,扩大损伤发电机组制动系统,使机组事故扩大。

因此执行防误闭锁程序,在流程中增加合适的时间。通过程序的处理,降低了事故扩大的可能。监控下位机程序的优化结构如图3所示。

图3 监控下位机程序优化

5.3 改进措施后效果

实施效果一:新增一路齿盘测速探头,将原来的单根角钢更换为槽钢(见图4),固定探头的支架更加紧固,测量的源头更可靠。

更有一个企业借助电商模式积极地拥抱终端市场,他们组建自己的互联网服务平台,甚至“割肉”舍弃部分原有渠道,下沉终端,与有实力的种植平台对接、合作,将产品、技术、服务有效结合形成合力。这种合作模式,在我国当下的农村市场中极具生命力和活力。正如全国农业技术服务中心首席专家高祥照所言:“服务是农资行业永恒的主题,只不过随着农业新形势的发展,服务的内容和方式在发生变化。重新构架服务模式需要整个行业付诸实践和努力。”

图4 工作人员检查传感器固定架构及间隙测量

实施效果二:电源回路由原来的交流供电,更改为两路直流电源供电,可靠性明显提高,且输出回路化繁为简。控制回路的优化(见图5),消除了潜在的寄生回路隐患,方便检修人员维护。

图5 独立电源开关及控制回路优化前后对比

实施效果三:监控执行流程更加严谨,模拟量输出更加稳定(见图6),简报信息更简洁,方便运行人员巡检和监盘。

图6 转速测控回路优化前后监控上位机转速曲线对比

实施效果四:监控执行流程中增加转速防误闭锁,确保机组在执行事故动作流程的过程中,仍能保持机组机械设备的正常动作,而不会出现事故扩大等情况。

5.4 投运试验

设备更新完毕,需要进行模拟水轮发电机组开机、停机、事故停机等流程试验,静态验证设备的可靠性,在机组静态检修工作全部结束以后,进行水轮发电机组的真机动态试验,在保障安全的情况下,手动开机组导叶,使机组轻微地转动即可,验证探头的安装间距是否满足要求,固定部件与转动部件有无接触摩擦,各部件检查无异常后,继续增加导叶开度,观察测速环节运行正常后,方可执行正常自动的开机和停机流程,注意如果探头与齿盘间距调整不当,水轮机组的转动惯性将会破坏测速探头并造成设备损坏。

6 应急处置预案

a.当事件发生后,应迅速检查发电机层测速装置及机组相关设备,并监视机组转速变化情况。

b.将机组导叶切为手动方式运行,风闸制动需要手动操作,防止风闸提前投入。

c.检查调速器系统、水车室、流程的正常执行情况。

d.检修人员对故障部位进行检查,并及时消除故障。

7 结 语

通过对机组测频的硬件设施以及控制流程进行系统优化,提高了20 MW水轮发电机转速测频链路的运行可靠性和稳定性,保障了发电机组非调峰期间河道的正常泄放基流,消除了因测控回路故障引发的机组严重事故隐患,保障了龙口电站水轮机组的安全稳定运行,为电网的稳定作出了重要贡献。

8 思考及建议

a.焊接固定工作应注意人员安全,防止人员高空坠落,防止工器具高空坠落。

b.齿盘间隙调整须由专业人员进行。

c.试验过程必须有人监护,出现突发情况须紧急关闭机组进水口导叶。

d.机组试运期间,禁止一切有关人员在水力机械转动部件上工作。

e.加强主设备巡检力度,加大消缺力度,避免主设备缺陷发展为隐患。