总装同步工程在乘用车仪表板开发中的应用探析

摘要:在乘用车仪表总成的开发过程中,由于零件众多,装配工序流程繁杂,试制时问题易发。通过引入总装同步工程,在仪表板总成的开发过程中进行虚拟装配分析,能提前識别工艺问题点,有效管理总装制造过程中的生产成本和整车质量。本文简述了总装同步工程的概念和乘用车仪表板总成的组成与装配工艺,最后通过同步工程,分析和提出优化措施并给予验证,对仪表板总成的开发有一定的借鉴和参考作用。

关键词:仪表板总成;总装同步工程;虚拟装配;整车质量

中图分类号:U468 文献标识码:A

0引言

在新车投放加速的背景下,仪表板总成的研发周期、试制日程不得不进行压缩,但同时客户对汽车仪表设计的要求却越来越高。乘用车仪表板总成含有横梁、仪表板本体和杂物箱等零件,同时搭载着仪表线束、空调总成、气囊和显示屏等零件。若是实车试制时出现装配困难等牵涉修改产品设计的问题点,修改产品模具的成本巨大,同时大大影响试制日程,因此需要充分地探析总装同步工程的运用。

1总装同步工程的概念

1.1总装同步工程介绍

总装同步工程是指总装工艺参与设计数据评审并与产品研发同步,协助设计部门优化产品制造工艺,改善并提高产品的可制造性,确保产品在制造环节顺利完成Ⅲ。实现方法主要为虚拟装配分析,通过产品数模匹配对产线设备、辅助工装和作业空间等环节进行全面的工艺分析。

1.2总装同步工程的实现

总装同步工程通常考虑以下6个方面。

(1)产品结构干涉排查:如排查线束和排水管等整车零件之间是否存在干涉。

(2)生产性分析:分析生产能力是否满足装配总工时,不同派生零件是否有防错区分。

(3)工装设备适用性分析:分析输送设备、机械助力设备和拧紧工具等是否适用。

(4)作业性分析:分析作业空间、负荷等是否符合人机工程。

(5)尺寸技术分析:分析整车内外饰配合间隙和设计合理性。

(6)维修性分析:分析零件是否便于售后拆装维修。

2乘用车仪表板总成的组成与装配工艺

2.1乘用车仪表板总成的组成

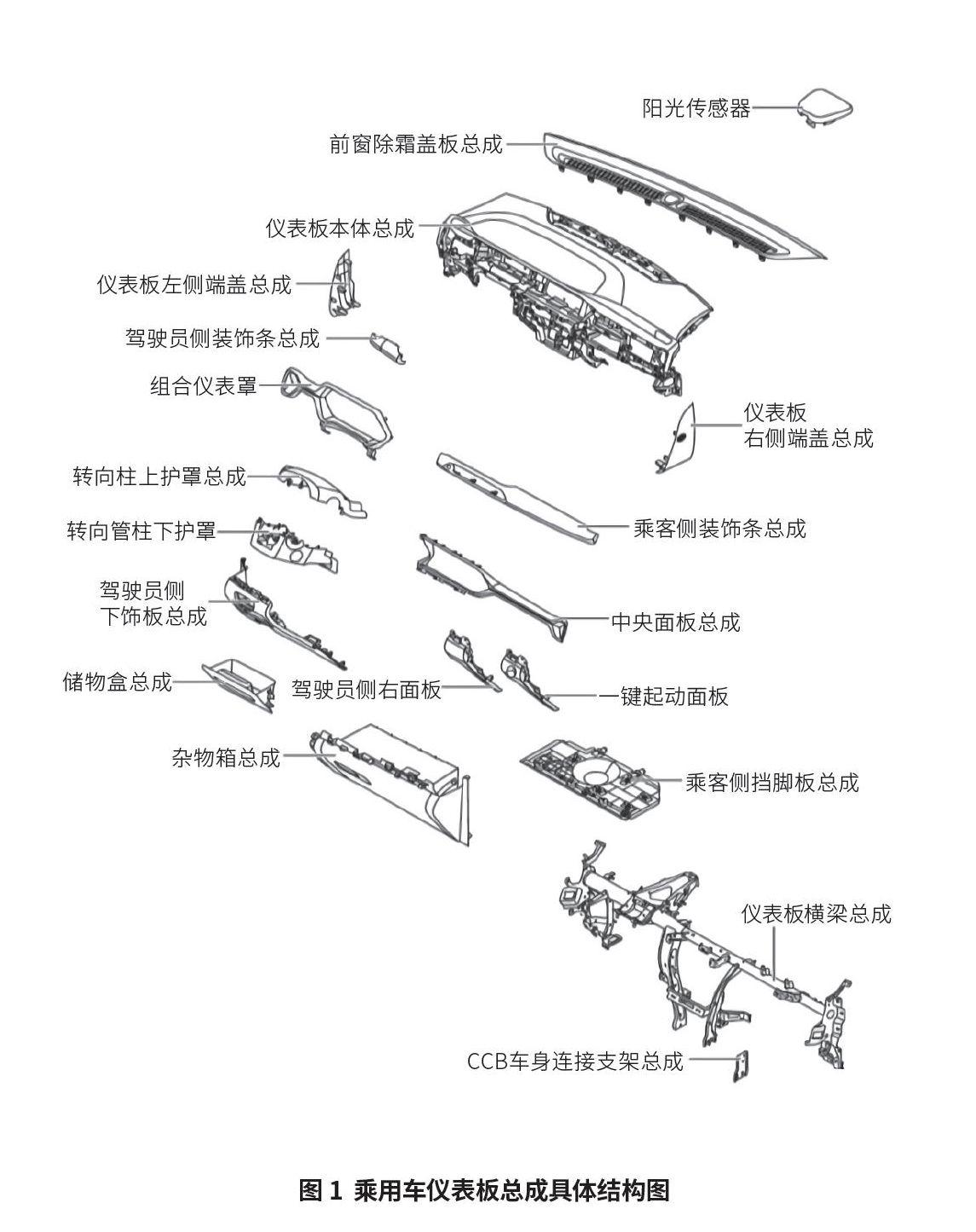

仪表板总成主要包括仪表板本体总成、仪表板横梁总成、左/右端盖总成、装饰板总成、杂物箱总成、CCB车身连接支架总成、转向管柱上下护罩和挡脚板总成等零件,随车型造型不同而有所差异。如图1所示,本文以已经投产的A车型为例,介绍其仪表板总成具体结构组成。

2.2乘用车仪表板总成的装配工艺

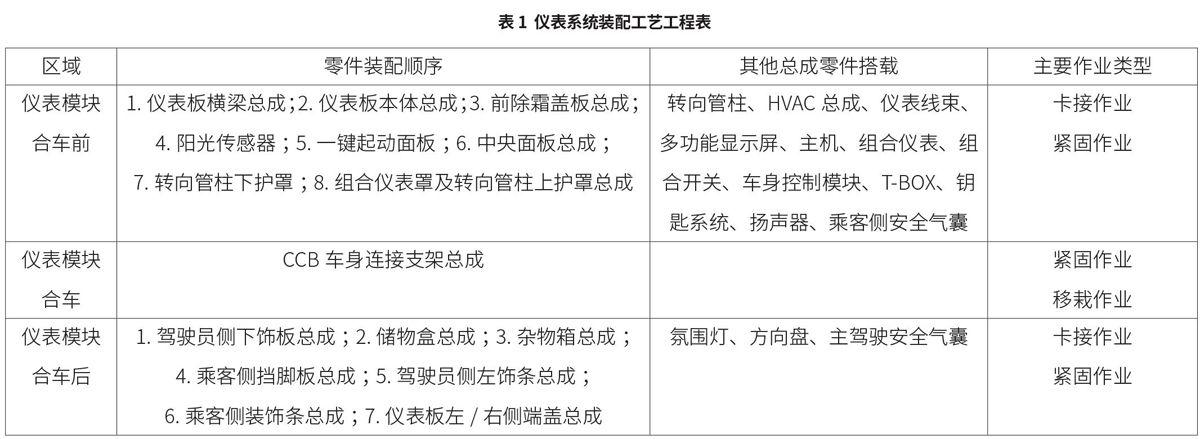

仪表板总成的大部分零件将移至分装线组装成仪表模块,再将整个仪表模块通过助力机械手一体投入安装至车身,这样做可有效减少员工上下车作业,提高生产效率。因此,可通过仪表系统模块合车前后作区分来研究仪表系统装配工艺。以A车型的仪表板总成为例,装配细节如表l所示。3乘用车仪表板总成的总装同步工程检证

对A车型的仪表板总成进行总装同步工程检证,结果如下。

(1)产品结构干涉排查检证结果,总成零件与其他非连接的总成零件之间不存在干涉。

(2)生产性分析检证结果。总成零件数量和紧固点数量少于共线车型,工时满足。零件打刻零件号,可满足防错区分。

(3)工装设备适用性分析检证结果。夹持部位与共线车型一致,分装台车、机械手可满足夹持和转运投入。紧固点力矩与共线车型一致,拧紧工具可满足。

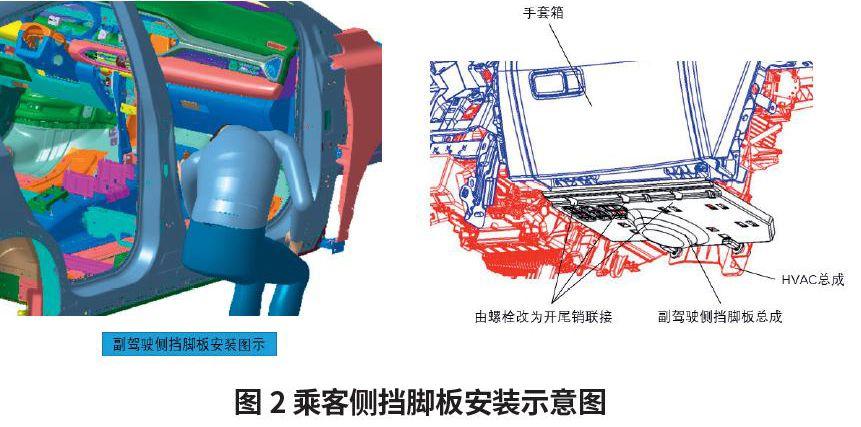

(4)作业性分析检证结果。乘客侧挡脚板安装存在盲区,其他安装点视野良好。手腕作业空间均于大100mm×100mm×100mm,乘客侧挡脚板总成安装需下蹲作业,其余零件安装良好。零件重量小于12Kg,按压力于小70N,拧紧力矩于小65N·m,负荷较小。

(5)尺寸技术分析检证结果,经校核计算满足DTS设定的间隙面差要求。

(6)维修性分析检证结果。更换空调滤芯,杂物箱限位松开即可更换,无须拆卸,保养工时短。饰板与现有车型一致,使用标准化的L型悬臂卡扣和双面塑料卡扣搭配,便于拆卸。螺栓连接处可重复拆卸,维修性优。

通过上述检证结果可知,乘客侧挡脚板装配过程中存在盲装以及员工弯腰作业的问题(图2)。与设计部门沟通,将螺栓连接更改为开尾销联接,大大减少作业负荷,缩短弯腰作业时长。

4结语

本文总结归纳了A车型在开发过程中的总装同步工程推进经验。通过应用虚拟装配、尺寸分析等手段验证,能减少产品设计失误,优化装配工艺。乘用车仪表板总成开发中合理运用总装同步工程,在A车型顺利投产实施中发挥着巨大作用。