多机型兼容的缸体夹检具设计原理分析

明帆 曹倩伟 文涛

摘 要:以缸体夹检具为例,简要阐述多机型兼容的夹检具设计原理和主要测量项的计算公式,为一些大型零件的测量方法提供参考。

关键词:缸体;夹检具;测量尺寸;计算方法

目前国内对于像发动机缸体和缸盖这种大型零件的测量,主要是通过三坐标来测量。而三坐标测量一个零件需要很长的时间,效率比较低。而对于生产车间来说,一些关键的过程尺寸是重点的质量控制对象,如果过程抽检件不能及时的完成测量,可能导致批量的质量问题出现。本文主要以多机型兼容的缸体精加工夹检具为例,详细的分析了此类夹检具设计原理,提高我们加工过程质量的控制。

1 测量尺寸要求

由于缸体的材料为铸铁,所以加工缸体表面的面铣刀寿命普遍比较低,导致换刀次数多。每次换刀后,都需要测量加工尺寸合格后才能继续生产。三坐标测量长时间处于超负荷状态运行,设备停线等待测量时间过长,极大的影响生产效率。为了提高测量效率,我们将这种测量需求大而且属于关键工艺的尺寸使用带计算机处理系统的线旁夹检具来测量。我们的测量需求如下表1。

在表1中F199/F299/F399是缸体的三个重要结合面。A/B/C为缸体加工基准,Gm/Hm为第一、五档曲轴孔形成的基准轴线。表1只列出了一种机型的测量尺寸。我们现场往往有多种不同机型,我们可以将夹检具做成多机型兼容。这样既节约生产现场空间又节约了成本。

2 夹检具的定位方式

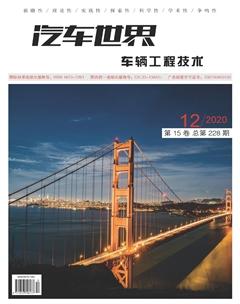

为了较容易地获得加工表面对其设计基准的相对位置精度要求,测量基准应该选择加工表面的设计基准为其定位基准,即基准重合原则。夹检具的测量基准与机床的加工基准保持一致,采用1面2销进行定位。测量工件时,先将工件放到预定位托盘上,通过升降机构将工件放置在定位基准上,在通过上方的压紧机构对工件进行夹紧。然后就可以使用测量规对工件进行测量。夹检具工作示意图,如图1 。

3 夹检具的传感器选用

传感器是夹检具的重要组成部分,从成本和测量精度要求综合考虑后,选用的传感器为MDT数字传感器。表1中1-2号测量项使用一根传感器,3-4号测量项使用一根传感器,5-6号测量项使用3根传感器,其中两根传感器确定Gm-Hm曲轴孔中心軸线。

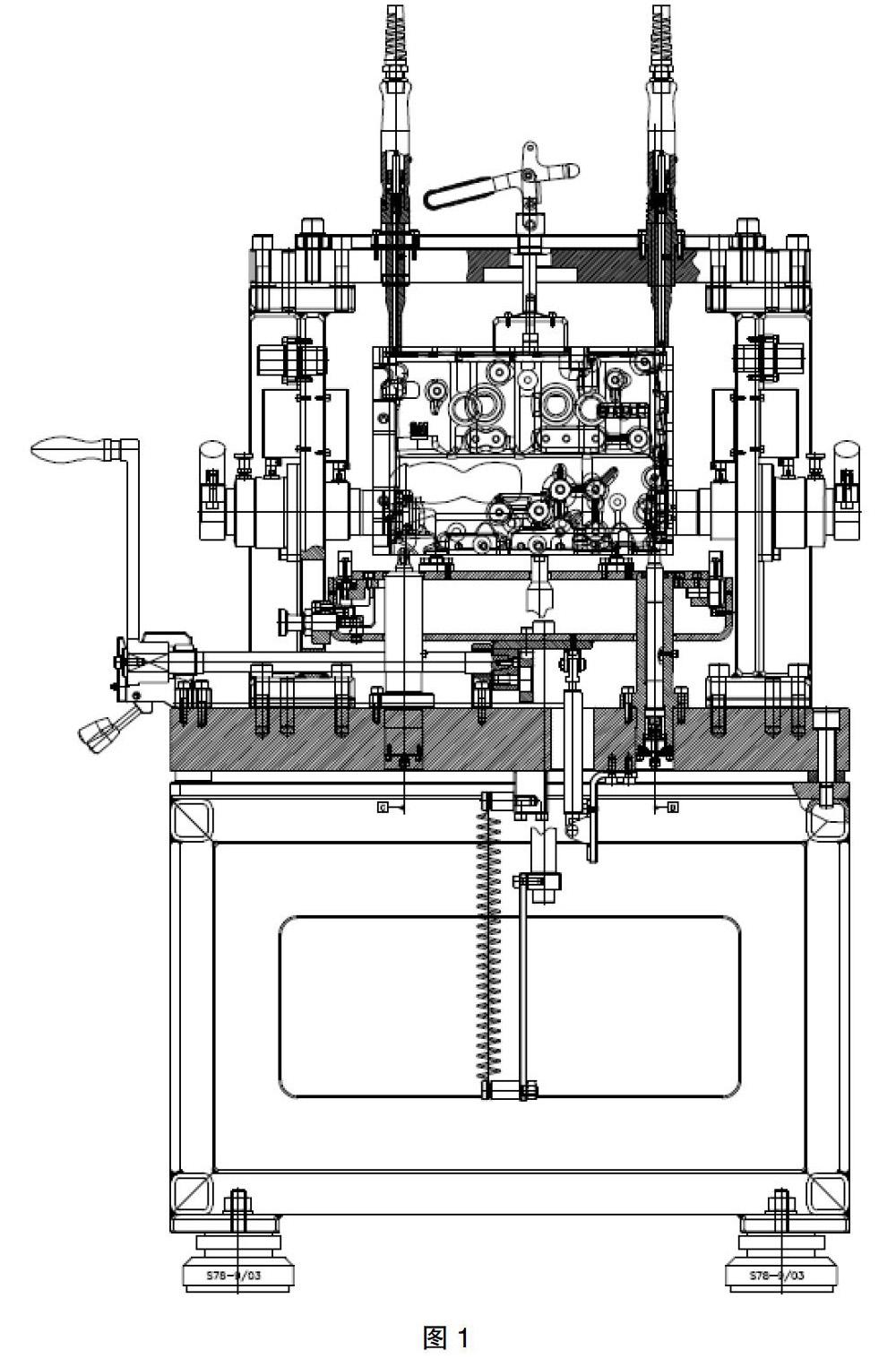

4 夹检具的工作过程

5 测量规体组成

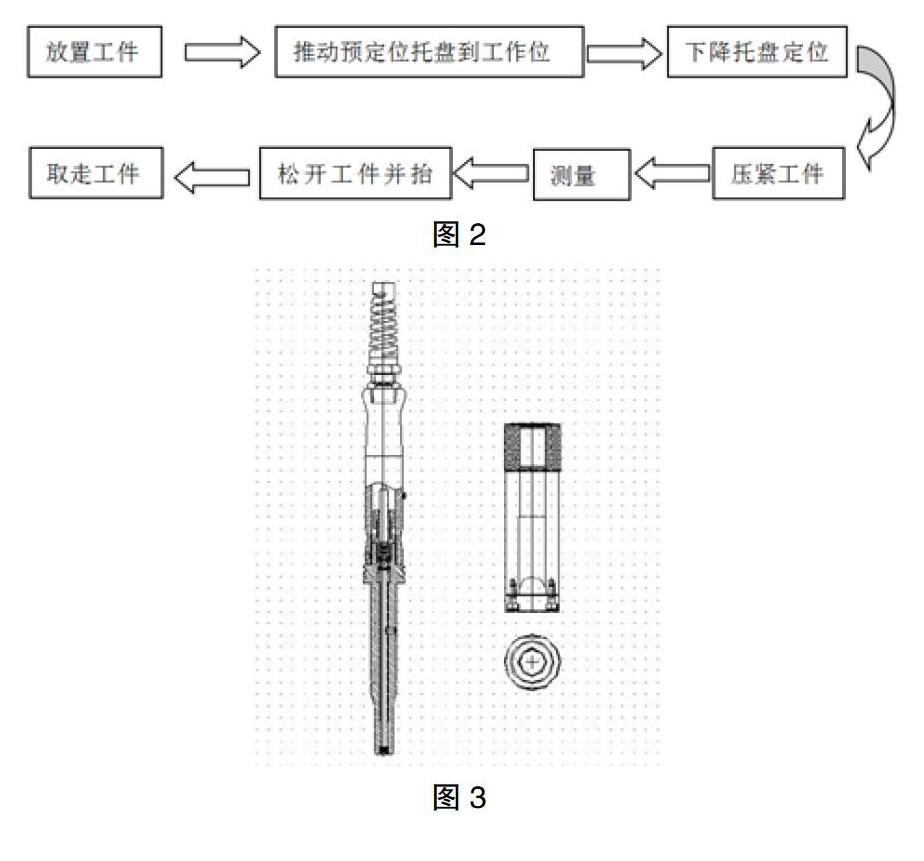

夹检具的测量规主要由测头、规体、传感器组成。测量时将规体沿着导套插入夹检具中,紧贴测量规体定位基面,测头接触到工件时就会被压缩,压缩量反馈到数字传感器,从而获取读数,再通过计算公式,计算出我们需要的尺寸。如图3。

6 各测量项的计算公式详解

6.1 F199到基准B的距离及F199垂直度

F199到基准B的距离为间接测量,首先要测量出规体定位基面到基准B的距离,此距离为定值。则F199到基准B的距离计算公式为:

6.2 F299到基准B的距离及F299垂直度

F299与F199计算方式同理。

6.3 F399到基准A的距离

F399到基准A的距离为间接测量,首先要测量出规体定位基面到基准A的距离,此距离为定值。则F399到基准A的距离计算公式为:

D3=392.2-r3

(公式中392.2为规体定位基面到基准A的距离,r3为规体传感器读数)。

6.4 F399到曲轴孔中心的距离

要得到F399到曲轴孔中心的距离,要先计算出曲轴孔中心的位置偏移量:

D4=D3-50-((r12-r14)/2-(r16-r18)/2)/2)

其中曲轴孔到A基准的距离名义值为50,通过曲轴孔传感器读数可以计算出曲轴孔中心的位置偏移量。

7 夹检具与三坐标测量数据对比

为了检验夹具测量准确性,我们随机挑选50个工件,对工件进行编号,使用夹检具和三坐标依次对这些工件进行测量。测量结果使用QS-STAS软件进行分析。图4为夹具测量结果,图5为三坐标测量结果。从这50个数据分析,夹检具和三坐标测量结果趋势基本一致,他们的平均值差异为5μ,为公差的1/20,满足使用要求。

8 夹检具与三坐标测量效率对比

经过实际测量,夹检具的测量时间为180s ,三坐标测量时间为48min20s ,夹检具的测量效率是三坐标的16倍。极大的节约了生产时间同时有效的控制过程质量。

9 结束语

夹检具目前在汽车行业使用普遍,但是大部分依靠国外进口,目前本公司缸体和缸盖的夹检具已经实现国产化。本文中介绍的夹检具也是本公司首创使用的缸体缸盖夹检具,可以给行业内其他制造企业提供参考。

参考文献:

[1]雷庆满.浅析曲轴位置度夹检具测量原理及常见问题[J].装备制造技术,2018.

[2]邱宣怀.机械设计[M].高等教育出版社,2007.

[3]梁锋.曲轴综合夹检具设计原理分析[J].装备制造技术,2012.