江铃汽车白车身PCF检具开发与应用

曾发发 陈志强 彭惠平

摘 要:文章从PCF检具开发策略与要求、匹配活动阶段及目的、匹配活动过程、PCF检具开发创新点等方面着手,介绍江铃汽车白车身PCF检具的开发与应用。

关键词:白车身;尺寸;综合匹配检具;蓝光扫描

0 引言

车身制造尺寸质量直接影响整车的外观和性能。随着汽车制造水平的发展,车身制造尺寸质量的控制成为汽车制造业的一项重要工作,也是学术界及各汽车企业关注的重点。为了提高车身尺寸质量,缩短车身开发周期,提升品牌市场竞争力,江铃汽车从福特撼路者车型开始,遵循福特GPDS开发流程,引入了车身协调综合匹配检具,同时在做车身零件匹配活动中大量应用蓝光扫描监控尺寸变化,将江铃汽车的车身尺寸质量提升到行业领先水平。

1 车身协调综合匹配检具(以下简称:PCF)简介

车身协调综合匹配检具PCF,通过开发与焊装相同工艺流程和定位基准的工装,用铆钉和螺钉代替焊接,通过制作白车身或分总成确定冲压件之间的配合情况,量化模具整改量,提高白车身尺寸质量及稳定性;通过钣金刻线查找夹具和PCF差异化原因,确保工装的可靠性;通过对比三坐标和蓝光扫描数据,确保检测数据的准确性。

开发PCF的必要性:1)PCF检具精度比夹具精度要求高,且PCF采用铆接和螺接的形式可以消除焊接变形的影响,更加有效的核查零件本身尺寸精度問题;2)PCF开发周期比夹具短,在正式夹具进厂前,PCF已对所有钣金件尺寸问题进行确认,提前发现钣金件尺寸问题点并进行整改;3)PCF检具关键部位设置检测块,兼顾检具功能,铆接车身过程中可以实时监控零件尺寸的变化;4)通过PCF活动可以发现夹具工装的问题点和三座标测量的问题点并进行整改。

2 PCF开发策略

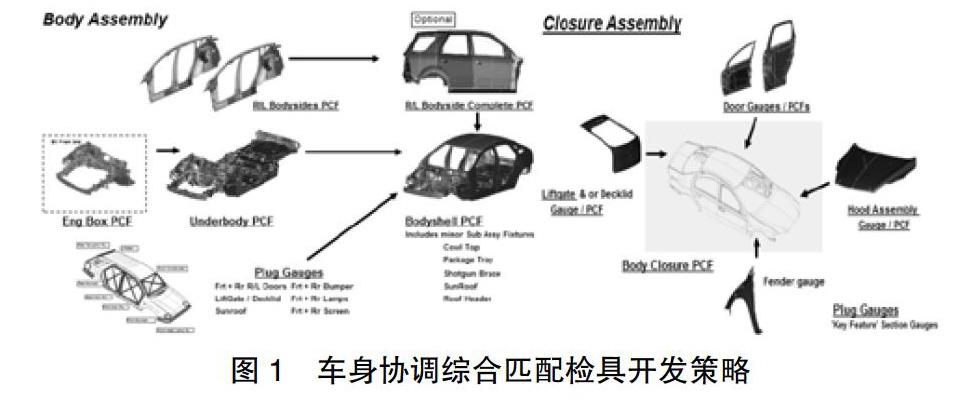

江铃新车型一般会开发左/右侧围总成PCF、机舱总成PCF、地板总成PCF、白车身总成PCF、前门总成PCF、后门总成PCF、背门总成PCF和机盖总成PCF,同时根据车型需要,开发一些分总成PCF,如:前风窗下盖板总成PCF、顶盖总成PCF和后围总成PCF等。PCF开发策略,见图1。

PCF开发过程中,伴随开发一些开口检具和测量支架。开口检具包括:前门洞开口检具、后门洞开口检具、背门洞开口检具、前风挡开口检具、机舱开口检具、天窗开具检具、大灯仿体检具、尾灯仿体检具、前保开口检具、后保开口检具。测量支架包括:白车身/地板总成测量支架、侧围总成测量支架、前门总成测量支架、后门总成测量支架、尾门总成测量支架和机盖总成测量支架。

3 PCF开发要求

PCF基本要求如下:所有可移动检测销、规格垫片、插销都必须用钢丝线连接在检具上并编号;所有基准通过插销和垫片实现基准的可移动性和/或可拆除性;所有基准都必须按色码正确标示;安全标志和说明必须张贴在PCF上;采用不同的标示/色标来区分用于不同站分总成或不同车型的检具单元;须为拆除部件或单元等提供存贮盒;所有存贮车都必须有轮子并能锁在适当的位置;工作台、梯子等装置须合理布局以便满足人机需求;所有定位设置以江铃提供的LD(定位和基准)文件为准;测量点位置以MP文件为依据,MP文件由JMC提供;所有地板总成,侧围总成,白车身和白车身(带开闭件)的level 3的点必须用三坐标或者激光测量仪测量;所有检具都必须有铭牌;每副检具须配备操作手册详细介绍操作过程;地板总成Y向尺寸在地板PCF中用检测块控制,侧围PCF前后风窗搭接位置及转角处需用检测块控制;侧围总成在总拼PCF上采用滑轨结构安装方式;地板总成(Y向宽度检测块)、侧围总成(A柱、B柱、C柱、门槛边梁等)关键部位需设置检测块。

门总成PCF检具要求如下:能实现带/不带铰链两种状态的装配;能检查铰链安装孔位的位置度(在门上);检具能体现铰链的理论位置(在侧围上);检具能检测锁扣的位置;检具能检测密封面,含玻璃升降器开口检测,打胶面同样需要做检测(两侧检测);检具能实现利用检测块检测内板总成的间隙与面差;检具能实现利用检测块检测包边件的间隙与面差;前后门包边总成需实现内板S面的夹持;前后门总成Z向调节块做成V型;需实现门盖对齐刻线功能。

4 PCF活动四个阶段

按照福特车身PCF标准开发要求,PCF有4轮活动,分别为SFB0、PCF1、PCF2、PCF3。

第一轮SFB0活动,时间在Job1前10.5个月,持续4周,地点在PCF检具供应商处,活动的目的:验收PCF检具;验证PCF检具的定位和功能;验证产品设计及工艺信息,包括LD,GDT,上件关系、焊点等。钣金件要求:半工装件,可以手工整改,零件合格率无要求。

第二轮PCF1活动,时间在Job1前8.5个月,持续6周,地点在主机厂,活动的目的:评估全工装钣金件涉及到的设计、工艺、质量问题;验证零部件和总成的定位方案;为工艺更改提供指导;分析新开发工装件和借用件的匹配和功能性要求;驱动协调整改冲压配合面;识别关键的干涉区域。钣金件要求:全工装件,不可以手工整改,零件要求80%合格率。

第三轮PCF2活动,时间在Job1前6.5个月,持续6周,地点在主机厂,活动的目的:验证在PCF1中发现的问题是否有效整改了;通过零件划线及钻孔,对比夹具和PCF工装的差异,并协调一致;为TT装车前解决掉所有夹具问题,并评估零件状态对TT启动的影响。钣金件要求:全工装件,不可以手工整改,零件要求88%合格率。

第四轮PCF3活动,时间在Job1前3.5个月,持续6周,地点在主机厂,活动的目的:评估母线全工装钣金件;验证在PCF2活动中识别的问题是否有效整改;帮组评估主机厂任何投产问题的根本原因;为PP装车建议临时的或者永久的围堵措施。钣金件要求:全工装件,不可以手工整改,零件要求90%合格率。

5 PCF活动过程

江铃PCF活动过程,参照福特PCF活动要求及江铃项目经验,总结了一套完善的活动流程,如下:

1)匹配前准备好每套PCF的操作手册和记录供应商零件超差点及整改计划报告;2)确认供应商零件是否按各阶段PCF的供件和测量要求做标注;3)放件、插销并且压紧。确定零件检具定位信息和PCF的一致性。确认定位孔尺寸,确认基准面是否和定位块贴合,确认零件和PCF是否有干涉或间隙,确认夹钳在夹紧零件时不会对非夹紧区域有影响;4)蓝光扫描,确认零件的全型面尺寸偏差,确认零件蓝光扫描数据与供应商测量数据的差异,任何差异需分析原因,如:零件基准的差异、零件运输过程是否有变形、零件的在PCF和检具上的摆放形式是否有差异等;5)确认匹配的零件间是否有大的干涉和大的间隙问题,一般要求零件间的匹配间隙<0.5mm,确认滑移面、接缝、修边线、设计间隙、孔间距。确认胶条、塑料卡板对零件匹配的影响;6)在表格中按设计、工艺、和质量分类记录所有问题;7)确认是否返修零件、分总成,还是改善工艺过程,或者继续装车以发现对后续工位的影响,都要有个定论。如果必须要返修的,则手工返修该零件直到匹配状态良好;8)在焊点的位置,用螺丝或者铆钉紧固来模拟焊接的形式,紧固完毕后释放夹具,检查组件的状态并确保在此过程中无变形;9)用蓝光扫描主要的总成(门总成、机舱、地板、侧围、白车身),并统计孔位和型面的合格率,全型面、全尺寸、全过程监控每个工位的变化;10)用三坐标测量主要的总成(机舱、地板、侧围、白车身)。检查各总成之间的搭接区域,分析需要的关注的领域。这种分析将有助于发现车身宽度问题的原因,如果和理论值有大的偏差,将装配在PCF上调查根本原因。运行三坐标测量机程序时,应注意螺钉可能对测针有影响;11)装配开口检具,并进行数据采集;12)完成门、盖和翼子板总成在白车身上的装配并进行数据采集。

6 江铃PCF创新點

江铃PCF开发过程中,存在许多先进技术及创新点,主要体现在以下几个方面:

在一套总成PCF上通过整体做滑轨切换和定位块做可拆卸机构集成3个基础车型的模具、夹具、检具的定位。

PCF活动时,从单件→分总成→白车身,蓝光全过程、全型面监控过程中的零件及总成尺寸变化,确保数据链完整性。

传统门总成装调会受到门总成重力,装配件间的设计间隙及人员装配手法的影响,虚拟装配技术应用,可以将现实的门总成装配到理论最佳装配,消除相关因素影响,进而更加准确的指导零件的整改,同时可以指导装配工艺调整。

蓝光扫描过程中的基准孔面拟合、最佳拟合和局部对齐拟合方法的应用,更加有效的去分析零件尺寸超差问题和零件匹配干涉及间隙问题,同时,能指导有效的解决零件尺寸超差问题,更加节约时间和成本。

7 结论

PCF作为一种新产品品质培育提升的工具,可以有效缩短零件调试时间,使钣金零件与焊装夹具之间快速达成一致。结合蓝光扫描与虚拟匹配技术,全过程全型面监控钣金零件到白车身尺寸变化,确保全面识别钣金尺寸偏差对白车身尺寸质量的影响。为汽车主机厂从事PCF检具开发和钣金零件匹配工程师提供思路和方法。