水性防锈蜡在商务车底盘防护中应用

张济民 常国锋

摘 要:随着商务车国际市场需求质量的提升和国家绿色环境的“环保风暴”型执行,根据北汽福田商务车产品底盘市场存在的问题入手,重点对原喷涂设备、喷涂环境温湿度、工艺设计、漆膜厚度等进行分析、工艺布局、实物验证,首先,制作试板去理化中心做耐水、耐盐雾、耐老化实验;再通过整车底盘实物喷涂后发往市场跟踪验证。我们对原底盘防锈工艺的“先淋雨、再防锈”实施三套改进方案,优化后的涂装工艺为:一是防锈材料采用水性防锈蜡,二是喷涂工艺为“先防锈,后淋雨”,本次水性防锈蜡在福田商务车底盘上的应用,对福田商务车底盘耐腐蚀时间延长至五年以上。避免了底盘、钣金搭接缝等经总装下线淋雨产生的工序间锈蚀,使得底盘耐腐蚀由60%提高到了100%;不但整车防腐蚀能力得到了保证。同时,也对施工产生的VOCs排放量得到了降低。

关键词:水性防锈蜡;底盘防锈;膜厚

中图分类号:U445.58+5 文献标识码:B 文章编号:1671-7988(2020)15-209-05

Abstract: With the improvement of the demand quality in the international market of commercial vehicles and the implementation of the "environmental storm" type of national green environment, According to the problems existing in the chassis market of Beiqi Futian commercial vehicle products, the analysis, process layout and physical verification of the original spraying equipment, spraying environment temperature and humidity, process design, paint film thickness, etc. are emphasized. First, the test board is made and removed to the physical and chemical center for water resistance, salt spray resistance and aging resistance experiments. After being sprayed on the chassis of the whole vehicle, it is sent to the market for tracking and verification. We have implemented three sets of improvement schemes for the original chassis antirust process of "getting wet in the rain first, then getting wet in the rain". The optimized coating process is as follows: first, the antirust material adopts water-based antirust wax; Second, the spraying process is "getting wet in the rain first", The application of water-based antirust wax on the chassis of Futian commercial vehicle has extended the corrosion resistance time of Futian commercial vehicle chassis to more than five years. The invention avoids corrosion between processes caused by rain on the chassis, sheet metal lap seams and the like after the assembly line, and improves the corrosion resistance of the chassis from 60% to 100%; Not only is the anti-corrosion capability of the whole vehicle guaranteed. At the same time, VOCs emissions from construction are also reduced.

Keywords: Water-based rust-proof wax; Chassis rust-proof; Film thickness

CLC NO.: U445.58+5 Document Code: B Article ID: 1671-7988(2020)15-209-05

1 水性防銹蜡

1.1 特性

(1)成膜后为透明硬质膜,带有一定光泽性,具有优异的阻隔、防护与吸附性能;

(2)表干:常温30min(25℃);

(3)淋雨:喷涂30min可进行淋雨;

(4)喷涂后即可户外放置;

(5)对黑色金属及有色金属均有高效防腐。

1.2 产品质量指标及试验

2 底盘设计

底盘防锈关键是对沿海地区、潮湿天气、雨水浸淋等不同介质侵蚀底盘及部分零部件的腐蚀。商务车底盘不同于商用车底盘,商务车底盘被地板封闭,只能从底盘底部向上喷涂。喷涂防锈水性防锈蜡后,不仅提高了底盘及底盘装配零部件的防腐蚀性能,而且,还应具有一定的抗石击、降噪性能。

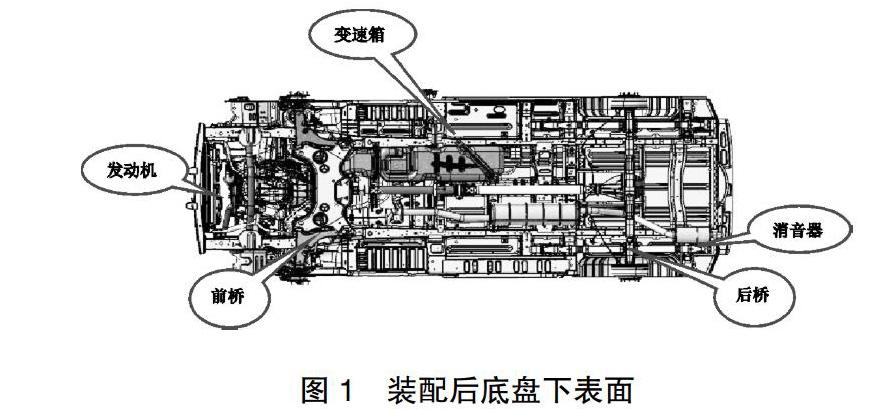

2.1 底盘设计结构

商务车整车进行底盘防锈相对难度较大,因底盘及装配底盘上的零部件分别是由塑料件、铆焊接、机加工件、橡胶件等,其表面涂装状态也不统一,有吹塑件、电镀件、达克罗、电泳件,还有喷涂面漆件。

2.2 使用环境

2.2.1 使用环境

我国幅员辽阔、气候差异较大,有四季如春的江南,有四季分明的华北,有冬季寒冷的东北,还有风沙扬起的西北;也有潮湿的沿海,还有干燥的内陆。我们福田商务汽车面临的生存环境有高温、高湿、高寒,也有风沙;而且,还有大部分商务车漂洋过海运送国外;所以,商务车所运行、停放空间也有所不同。受大气环境中NH3、H2S和CO等有害气体,对整车底盘及零部件产生侵蚀。

2.2.2 腐蚀原因

商务车车身基本是以不同厚度的冷轧板铆焊、点焊而成,多以金属为主;在使用过程中受外界自然环境影响,如大气污染、工业污染、太阳幅射、沿海城市海洋性气候及北方地区冬季融雪剂(工业盐)等,使得商务车底盘受到不同程度的腐蚀。对整车使用寿命及整车外观带来很大影响。

3 喷涂工艺

3.1 设计目标

采用半自动往复机+手工点补形式喷涂水性底盘防锈蜡,福田商务车5个车型、10种整车底盘喷涂水性底盘防锈蜡后防腐蚀做到全封闭,耐腐蚀在5年以上。

3.2 材料选择

适合山东地区冬季环境温度,底盘防锈喷涂后常温干燥成膜,具有环保型的水性底盘防锈蜡。

3.3 喷涂方式

3.3.1 喷涂方式

(1)以往复机喷涂为主 ,对底盘表面的整体进行喷涂;

(2)手工点补为辅,往复机喷涂不道德位置,手工点喷涂。

3.3.2 喷枪选择

采用适合水性底盘防锈蜡的美国GRACO空气喷枪,选择口径为Φ1.0~1.5mm。

3.3.3 隔膜泵

采用适合水性底盘防锈蜡的美国GRACO不锈钢体隔膜泵,并且用一备一。

3.4 施工工艺

3.4.1 喷涂设备

送风风机、排风风机、吹净系统、供蜡系统、加热系统、往复机、喷涂系统、清洗系统。

3.4.2 供蜡压力

隔膜泵供蜡压力为0.3~0.4 MPa。

3.4.3 保温温度

(1)喷蜡室内温度在10~25℃范围内,仅冬季12、1月份采用电加热送风形式;

(2)储蜡桶的蜡液温度(自动控制)一般设置在20~25℃范围内(粘度控制在21~23S,涂-4杯)。

3.4.4 喷涂系统

喷涂压力、喷枪扇幅、喷枪(Φ1.0~1.5mm)三把,往复机二把,手工点补一把。

3.4.5 喷涂原则

整车底盘防锈严格执行工艺:“先防锈、后淋雨”;切不可“先淋雨、后防锈”。

3.4.6 施工工艺

总装下线→进喷蜡室→擦拭吹净→遮蔽→防锈喷涂→出喷蜡室→晾干。

(1)总装下线:整车在总装线上完成所有零部件的装配,处于防锈、调试、入库状态。

(2)进喷蜡室:底盘防锈车辆开进喷蜡室,处于待吹净、遮蔽、喷涂状态。

(3)擦拭吹净:对装配过程底盘及零部件造成的污染进行擦拭、吹净处理;一般采用除油溶剂或酒精(无水)擦洗,清除预喷涂防锈蜡的底盘及零部件表面的污染物,再用0.3~0.4 MPa压缩空气吹干、吹净。

(4)遮蔽:将不需喷涂底盘防锈蜡的零部件用遮蔽纸、美纹纸胶带遮蔽,如变速箱、燃油油箱等。

(5)防锈喷涂:采取往复机喷涂加手工点补,对整体进行“U+W=1+1”运行轨迹完成二道喷涂。

1)打开底盘防锈喷蜡人工操作地沟内的照明灯,以便操作员工喷涂和喷涂防锈层质量识别。

2)对前后轮辋、传动轴上表面、钢板弹簧外表面和往复机喷涂不到部位进行手工点补。

3)人员撤离地沟,关闭其照明灯电源,使其处于喷涂安全状态。

4)输入不同车型预喷涂信息后,待往复机进行底盘防锈的喷涂。

5)喷枪喷嘴到被喷涂物面距离为25~35cm,点补根据操作工手法和喷涂位置调整扇幅、喷涂距离。

6)防锈、漆膜总厚度工艺设定40~45 um、70~90μm (漆膜≥20μm,防锈蜡膜20~25 um)。

7)防锈蜡添加要遵循:“用多少、加多少”的原则,避免加过多风干结皮等造成浪费。

3.4.7 质量检验

总装下线→进喷蜡室→擦拭吹净→遮蔽→防锈喷涂→出喷蜡室→晾干→淋雨。

(1)目视检测:蜡膜外观应平整、无漏喷(刷)现象;不得有堆积、颗粒、流挂现象。

(2)測厚仪检测:仅对底盘部位防锈蜡膜日常检测;总厚度:40~45μm、70~90μm,其中,底漆膜厚≥20μm,面漆膜厚30~40μm,蜡膜(干)膜厚≥20~25μm。

(3)附着力:划格法,格距1mm,≤1级。

(4)冲洗性:喷涂自然晾干30min(春、夏、秋季)后,方可进行淋雨试验;在0.15~0.2MPa的压力下水连续冲洗3分钟,蜡膜无裂纹及脱落。

(5)蜡膜外观:蜡膜曾白色、均匀、无结块、无堆积、无开裂、光亮。

4 喷蜡设备保养及维护

4.1 喷涂前准备

(1)整车底盘防锈严格按照工艺规定:“先防锈,后淋雨”执行,杜绝“先淋雨、再防锈”。

(2)指定操作工负责检测喷涂系统的储蜡罐内水性防锈蜡液量是否充足和搅拌状态。

(3) 操作工试喷喷枪是否正常:供蜡充足,出蜡流畅,无断续现象,喷涂雾化良好。

(4)输蜡管入口处顶端必须用过滤铜网或绢滤布捆扎上,对防锈蜡液过滤。

(5)操作工负责检查往复机是否有异常,不得有异响和带病生产。

(6)操作工负责喷涂前必须开启喷蜡的送、排风机,并注意是否有异响。

(7) 操作工开启喷涂系统操作程序,并观察显示表数据变化情况。

4.2 喷涂过程控制

(1)根据需要喷涂防锈车车型、长短轴,选择按钮输入信息。

(2)将喷涂车辆开到停车平台时,注意停车前后、左右位置是否准确,偏移时,容易出现防锈蜡雾污染前后保险杠、整车前后部面漆,或车底部左右漏喷现象;车辆停放准确后必须熄火。

(3)根据温度情况进行控制喷枪流量、喷枪雾化效果。

(4)喷涂时,操作工对喷枪、喷头清理,(春、夏、秋)、冬季5~8min、9~15min或春、夏、秋季3台车,冬季5台车左右清理一次;切记必须用毛刷蘸清(温)水清理,勿用钢丝刷、铁制工具触碰。

(5)发现喷枪喷出的防锈蜡液不成规则的雾状,没有良好的扇幅,而是喷出蜡液成线条状或无蜡液喷涂;操作工应立即停止喷涂,排除故障。

(6)喷涂时,现场操作工必须时时观察往复机运行、喷枪出蜡连续性、喷涂雾状和扇幅情况。

(7)喷涂完成后,等待蜡雾完全消散(一般在15s左右)再启动车辆。

4.3 喷涂后维护

(1)整车底盘防锈喷涂完毕后,及时将输蜡管头移到清洗用水储水桶内,开启喷涂模式清洗输蜡管路。

(2)输蜡管路清洗洁净后,再用毛刷清洗喷枪喷头,或将喷头取下泡在专用的水容器(盒)内备用。

(3)喷涂系统中的输蜡管路,每月清理、清洗一次,确保输蜡管路内无蜡膜产生。

(4)必须定期更换排风口过滤棉,以免防锈蜡雾不能及时处理而污染整车车身影响漆膜质量。

(5)喷涂完成后,关闭喷涂室的送排风风机、照明灯、喷涂程序控制柜和压缩空气开关。

(6)每天喷涂完成后,清理现场,无杂物、擦净物、遮蔽物回收,保证喷涂室作业现场整洁,达到5S现场管理要求。

(7)假期期间,需将储蜡桶内的防锈蜡全部排空装入专用桶内密闭保存,并将储蜡桶内进行清理洁净。

(8)喷涂室要配备专用推车式灭火器(ABC-35)和手提式灭火器,因水性蜡成膜厚后,仍存在易燃现象。

5 底盘防锈工艺标准固化

通过海外、国内市场对整车底盘防锈效果的市场跟踪信息反馈,采用水性底盘防锈蜡进行整车底盘防锈后,防锈效果良好,底盘及零部件没有出现腐蚀问题。

根据此情况,福田制造技术油漆工艺依据公司《整车防腐技术标准》进行标准作业规范,保证操作工岗位调整或新员工上岗时,有《整车底盘防锈涂装工艺卡》和《作业指导书》测参考资料和作业标准,使操作工学懂、会操作底盘防锈,确保整车底盘防锈达到工艺和质量标准。

6 问题及措施

6.1 漏喷

6.1.1 原因

(1)防锈蜡液供给不足。

(2)供蜡管、泵、阀路清理不及时堵塞。

(3)喷枪枪嘴被反弹回的防锈蜡液覆蓋、堵死。

(4)喷涂距离忽远忽近、不稳定。

(5)驾驶员停车位置不正确(偏左、偏右、偏前、偏后)。

6.1.2 措施

(1)喷涂前,根据订单计划添加或酌量添加水性防锈蜡。

(2)每天喷涂结束后,及时用水对供蜡管路、喷枪进行清洗、洁净。

(3)喷涂作业时,时时观察喷枪出蜡连续性和用软质毛刷清理飘落蜡膜。

(4)喷涂距离始终保持一致,而且,喷枪垂直底盘被涂面。

(5)培训驾驶员停车准确,并做到停车后的位置确认。

6.2 流坠

6.2.1 原因

(1)底盘处理不彻底,有油污、水等。

(2)喷枪出蜡的流量过大。

(3)走枪速度过慢。

(4)喷涂室的温湿度不适宜。

6.2.2 措施

(1)喷涂前,必须对底盘清理,做到洁净,无油污、水存在。

(2)每天根据温湿度调整喷枪的出蜡流量,一般在230-350ml/min。

(3)走枪速度要始终匀速移动,一般为30~60cm/s。

(4)控制喷涂室温湿度在30~65%范围内。

6.3 开裂

6.3.1 原因

(1)防锈蜡膜出现大面积开裂,喷枪流量过大或走枪速度慢。

(2)防锈蜡膜出现局部开裂,喷枪供蜡不稳定。

(3)防锈蜡膜出现点开裂,喷涂距离或走枪速度慢。

6.3.2 措施

(1)喷涂前,必须对喷枪流量进行调整、试喷,一般在230~350ml/min。

(2)开线前,对往复机进行试运行,平稳、匀速。

(3)控制喷涂距离,做到匀速运行的一致性。

7 结束语

根据我们整车底盘防锈工艺的实施,不但防锈质量得到了提升,而且,喷涂环境和人工操作空间得到了改善,尤其是VOCs的排放量降低,无味儿,现已取代了溶剂型防锈蜡。防锈成膜速度快,(春、夏、秋)、冬季5~8min、9~15min;喷涂自然晾干(春、夏、秋季)20min、冬季在室内45min后,整车即可进行淋雨试验,保证总装生产节拍。

整车底盘防锈采用水性防锈蜡和“U+W”喷涂工艺后,即保证了总装生产正常运行,又对底盘件防腐蚀性、底盘件的漆膜保护起到了很好的作用和整车降噪;同时,还降低了整车防锈材、辅料单台成本。

参考文献

[1] 王锡春.涂装车间设计手册(第二版)[M].北京:化学工业出版社, 2013,3.

[2] 张康夫,肖怀斌,罗永秀,王余高.防锈材料应用手册[M].北京:化学工业出版社,2004,6.

[3] 田富国,王克俭.商用车底盘涂蜡保护技术[J].汽车工艺与材料, 2008,5.

[4] 杨华,杨晓欢,刘明军.涂装过程质量控制与检验[M].北京:中国标准出版社,2006,7.