重型卡车驾驶室翻转辅助设备的研发应用

高晓斌 李小强 胡卫毅

摘 要:为解决重型卡车装配作业过程中,驾驶室手动翻转作业劳动强度大问题,设计研发翻转辅助设备。经过现场环境与工艺装配分析,提出设备设计思路并制定设计方案,按照设计方案展开机械结构设计及控制原理论证。设计方案的高效实施,驾驶室辅助设备现场实际应用,实现以机带人,大幅降低员工劳动轻度。

关键词:重型卡车;驾驶室;手动翻转

中图分类号:U463.81 文献标识码:A 文章编号:1671-7988(2020)15-36-03

Abstract: In order to solve the problem of high labor intensity of manual cab turnover in heavy truck assembly, the design and development of turnover auxiliary equipment was carried out. After the analysis of the site environment and process assembly, the design idea of equipment is put forward and the design scheme is made. The mechanical structure design and control principle demonstration are carried out according to the design scheme. The efficient implementation of the design scheme, the on-site practical application of auxiliary equipment in the cab, the realization of machine to take people, greatly reduce the labor of the staff.

Keywords: Heavy truck; Cab; Manual turnover

CLC NO.: U463.81 Document Code: A Article ID: 1671-7988(2020)15-36-03

前言

重型卡车装配作业过程中,驾驶室搭装完成,但驾驶室底部车辆底盘仍存在装配工序,此时需将驾驶室翻转起来才可继续进行装配。由于重型卡车驾驶室的重量较大,其翻转均需要手油泵液压系统翻转,而在现有装配车型中,手油泵液压系统翻转分为手动和自动两种模式。自动模式采用电机带动手油泵液压实现翻转,手动模式必须装配人员利用杠杆手动打压实现手油泵液压翻转。虽然随着市场的变化,自动翻转模式车型装配需求不断增加,但手动模式车型装配数量仍然占比较大,因此现场装配人员劳动强度仍居高不下。装配人员借用杠杆摇动手油泵时,單车摇动频次在150至200次之间,杠杆手持端上下幅度300mm至400mm,按照单日产量计算,单人单日摇动杠杆约2万余次,因此极易造成装配人员的胳膊、腰部疲劳受损,装配人员抱怨不断。针对此问题,急需研发设计一台用于驾驶室翻转作业的辅助设备,以机带人,辅助完成驾驶室翻转作业,从而减轻此岗位作业装配人员的劳动强度。

1 工艺分析

1.1 手动翻转车型分析

手动翻转车型中,装配人员将杠杆插入手油泵中,以手油泵为中心上下往复摇动,驾驶室翻转液压系统工作,以实现驾驶室翻转。经过现场数据收集测算,车辆手油泵安装位置距地面高度均在1100mm至1250mm之间,最大高低差距150mm,装配人员单次摇动最高点距最低点距离在300mm至400mm之间。

1.2 装配现场空间分析

采用辅助设备替换人实现自动翻转,装配现场需充足的设备运行空间。经过测算,为保证手油泵正常工作,辅助设备上下摇动幅度充足,且与装配车辆保持120mm的安全距离,辅助设备需保持距线体轨道间距1200mm,如图1所示。现场查验,驾驶室翻转装配B27至B28工位存在充足的设备运行空间,可满足现场辅助设备安装需求。

2 设计思路

通过现场装配工艺与装配空间分析,辅助设备设计思路为:设备需具备三项功能。第一项,存在自动往复运动功能,实现辅助设备带动杠杆上下往复运动;第二项,自动往复运动中心高低可调,保护正常装配的情况下,满足不同车型的驾驶室翻转需求;第三项,辅助设备具备随线运行功能,保证配合流水线作业。设备设计时,这三项功能中,第一项功能作为主要功能必须保证实现,另外两项功能辅助,以保证设备更好的适用于现场。通过收集资料分析,提出电控设计方案和气控设计方案。

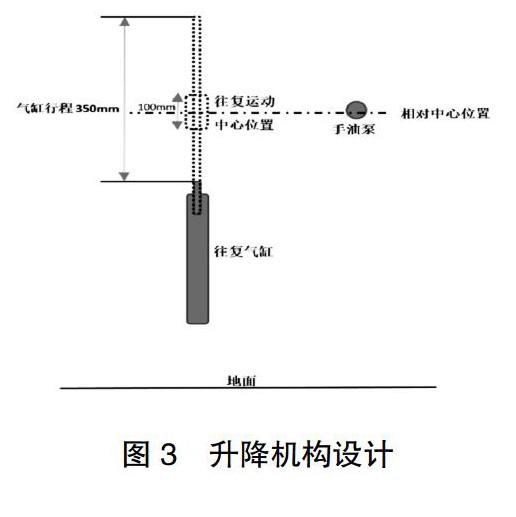

2.1 电控方案

电控方案中,辅助设备主要往复运动功能采用电机驱动凸轮旋转带动杠杆实现,如图2所示,电机转动一周,凸轮带动杠杆上下往复一周。辅助设备随行功能采用装配人员辅助设备随线运行。

2.2 气控方案

气控方案中,根据杠杆往复距离直接选用350mm行程的气缸,满足设备往复运动行程,设计控制气路满足杠杆的往复运动,根据现场手动翻转驾驶室车型中手油泵安装位置差,选择200mm行程的气缸,调整辅助设备翻转位置。

3 确定方案

根据电控方案设计思路,设计出验证设备,将其带至现场试验,试验过程中,电机驱动凸轮结构可以实现驾驶室定点翻转。由于凸轮运行为圆周运动,存在较大离心力,因此设备在进行随线试验时,装配人员辅助设备随线行走如无法保持设备与装配车辆运行平稳,就会出现设备剧烈晃动,存在较大使用安全隐患。

根据气控方案设计思路,气缸往复运动为直线运动,不存在离心力。设计出验证设备在现场试验时,气缸上下运动,在设备与装配车辆随线运行时平稳性差,往复气缸仍可以稳定带动杠杆上下均匀运动,从而保证驾驶室翻转,因此气控方案安全性高。经过对比,在保证设备安全使用前提下,选择气控方案实施。

4 设备设计

4.1 往复机构设计

根据辅助设备与装配车辆随线运行时位置相对位移小,且之间间距固定等特点。为保证气缸往复直线运行,气缸与摇动杠杆之间连接需采用活动机构,此活动机构由U型双肘接头与套管两部分组成,双肘接头固定于气缸顶端,双肘接头与套管采用销轴连接,套管套于杠杆上。气缸上下往复直线运动时,套管延杠杆直线往复滑动,而套管与双肘接头运动角度随气缸运动实现自适应。此种结构设计,在辅助设备与装配车辆随线运行存在位移变量的情况下,仍可以保证杠杆平稳上下摇摆,以实现摇动手油泵工作。

4.2 升降机构设计

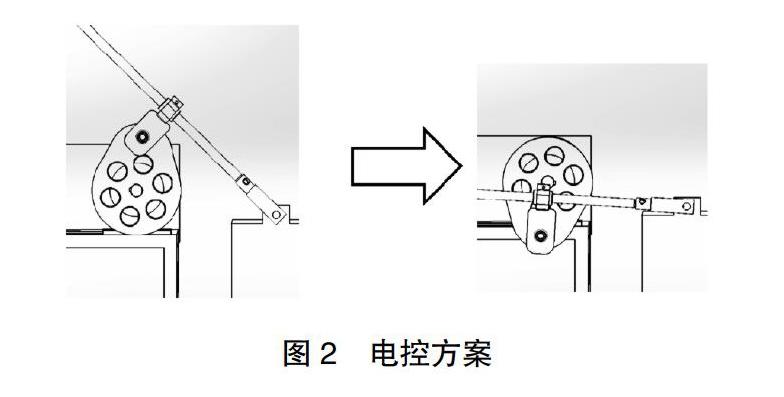

辅助设备往复机构在进行作业时,气缸往复运动行程的最高点过高或最低点过低均会超手油泵作业范围,造成手油泵损坏,因此在设备设计时,需将气缸往复运动的中心位置与手油泵安装位置结合考虑,经过反复试验,气缸往复运动中心位置与手油泵位置相对位差小于50mm,如图3所示。而在装配车型中,手油泵安装位置最大位差150mm,因此辅助设备需增加升降机构,调整气缸往复运动中心点位置,以保护手油泵工作时不会因使用设备受损。

根据手油泵安装位置高低差别,选用200mm行程的气缸作为升降结构的主要部件。将用于往复运动的气缸安装至一块方形平板上,平板中心位置与升降氣缸轴固定,方形平板的四角位置安装镀铬光杆及直线轴承,以保证方形平板上下运行平稳。升级 气缸带动方形平板进行上下调整时,往复机构同时也进行上下调整,以达到往复气缸运动中心位置与手油泵位置位差小于50mm。

4.3 随动机构设计

根据辅助设备与装配车辆之间间距固定、相对位移小,辅助设备与装配线体需保持平行且直线运行。因此设计时选用20mm方钢作为辅助设备的运行导轨。为保证辅助设备延导轨方向运行,其行走轮设计为带轮边,两侧轮边将辅助设备运行限制于导轨上,如图4所示。

4.4 气动控制设计

往复气缸的往复运动采用机械阀与双气控阀之间相互作用,实现往复气缸连续上下作业。升降气缸执行动作采用气控阀控制,辅助设备根据车型手油泵安装位置高低调整升降气缸。在现场使用过程中,装配人员需将手油泵与辅助设备的往复机构用杠杆连接起来,而往复机构在运行中杠杆可快速连接手油泵,为方便装配人员安全可靠操作,需将往复运动分为高速运动和低速运动。经过试验总结,根据辅助设备操作需求,设备需具备高速、低速、停止、上升及下降5项功能,如图5所示。

5 现场安装使用

驾驶室翻转辅助设备设计完成,进入现场进行安装,安装时以装配线体轨道为基准进行测量,确定辅助设备轨道位置,轨道铺设长度根据装配线体运行速度及辅助设备翻转驾驶室的速度进行计算,气源采用弹簧气管线旁取气,弹簧管可自由伸缩,不存在气管打折引发的故障问题。现场装配人员使用,辅助设备可覆盖所有手动驾驶室翻转车型,在固定工位内,驾驶室翻转成功率100%。在驾驶室翻转运行过程中,由于辅助设备行走轮与轨道之间摩擦力非常小,装配线体可通过手油泵及杠杆带动辅助设备同步前行,无需装配人员进行多余辅助,解放装配人员装配过程,将装配人员的劳动量降至最低。

6 应用总结

驾驶室翻转辅助设备从提出议题到成功实施,前提是充分进行了现场装配调研,并利用工艺及其它数据进行深入分析。收集多途径的资料信息,进行数据及信息汇总,按照思路及方案要求逐步进行设计开发,最后现场试用。充分听取装配人员意见进行改进,解决细微问题。

驾驶室翻转辅助设备在现场的成功应用,解决了现场装配中的实际问题,实现以机带人,大幅降低了装配人员的劳动强度,提高了工作效率。通过驾驶室翻转辅助设备的研制,提升了技术及维修人员的技术、技能水平,并增强了动手实践能力及团队协作能力,为其它辅助类设备的研制开拓了思路。

参考文献

[1] 李伟.重型卡车驾驶室翻转系统设计.设计研究.2018,17:168-171.