干熄焦生产中锅炉爆管的预防和处置

卫晓民

摘 要:干熄焦锅炉爆管检修时间长影响后续生产,处置不当易发生二次事故。结合本公司生产实际,就运行操作方面易造成锅炉爆管的具体原因进行分析,总结出相应预防措施,并提出爆管的应急处置方法。

关键词:干熄焦锅炉;爆管;原因分析;处置

中图分类号:TQ520.5 文献标志码:A 文章编号:2095-2945(2020)28-0106-02

Abstract: The long-time maintenance of the CDQ(coke dry quenching) boiler explosion tube affects the follow-up production. Improper disposal is prone to secondary accidents. Combined with the actual production of the company, it analyzes the specific reasons that cause the boiler to burst the tube in operation and operation, summarizes the corresponding preventive measures, and puts forward the emergency treatment method of the burst tube.

Keywords: CDQ(coke dry quenching) boiler; tube explosion; cause analysis; disposal

引言

本公司是以焦化为基础的煤化工企业,也是循环经济示范企业,处理能力2×160t/h干熄焦是4×65孔5.5m捣固焦炉的配套设施。额定102t/h锅炉是干熄焦的重要组成部分,产生3.82MPa、450℃的中温中压蒸汽并入蒸汽管网,主要为化工生产供动力用汽,生产特性不同于发电为主的干熄焦。在干熄焦生产过程中,锅炉爆管是一种严重事故,产生的原因有:材质、制造、安装、焊接等设备因素;酸洗、水压实验等因素;升降温过快、超温超压、局部低温、磨损、水质不良等运行操作方面的因素。根据生产实际主要从典型的生产操作因素分析。

1 干熄焦工艺与爆管特征

1.1 干熄焦基本工艺

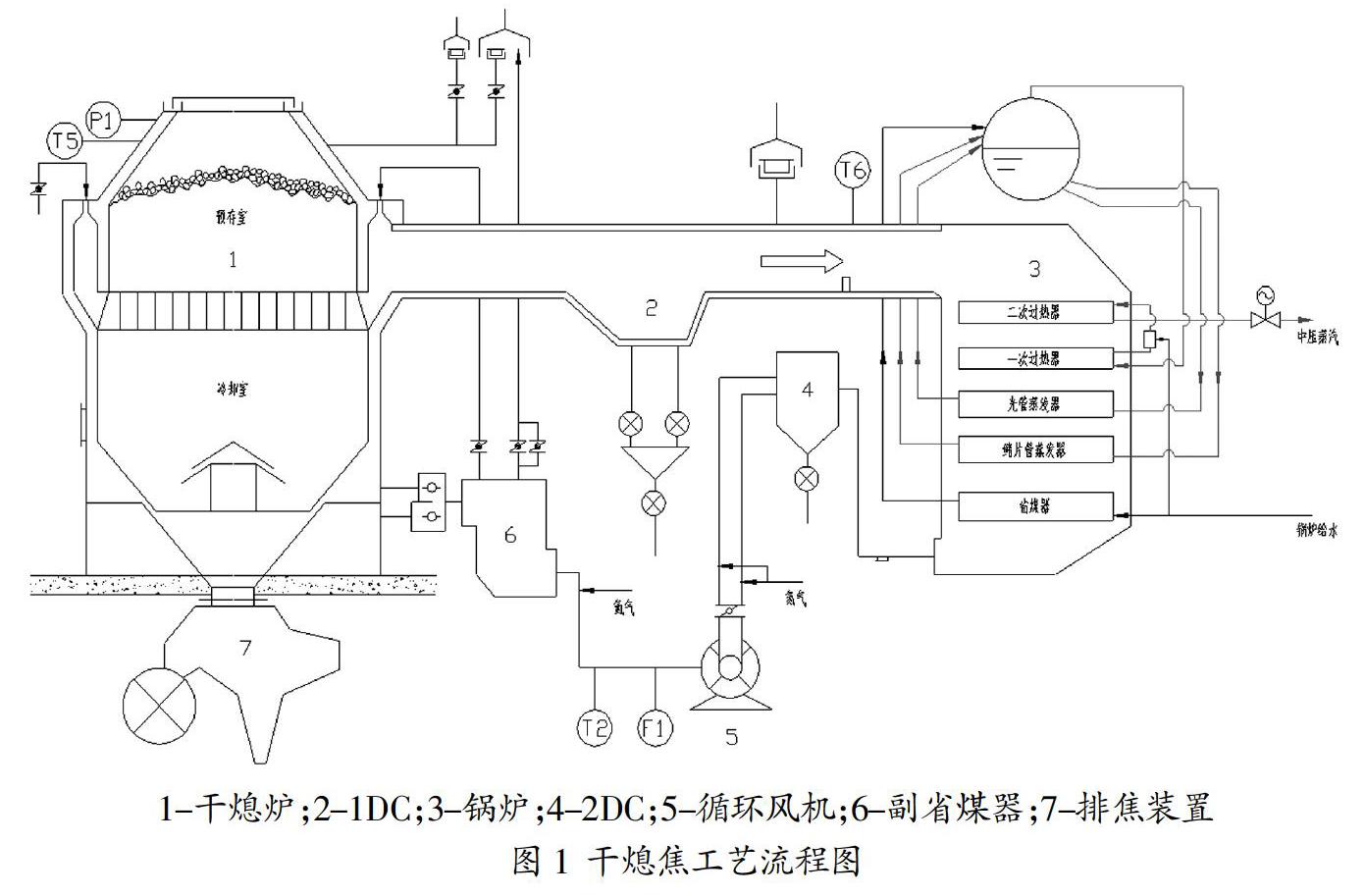

干熄焦生产过程中,提升机将红焦从干熄炉顶装入,与炉内冷的惰性气体热交换,冷却后低于200℃的焦炭经排焦装置从底部排出,运至筛焦系统;吸收红焦显热约850℃~950℃的惰性气体经一次除尘进入锅炉,炉水经加热产生中温中压蒸汽,送至厂区蒸汽管网;冷却后的惰性气体经二次除尘器,由循环风机重新鼓入干熄炉循环使用。

1.2 爆管现象特征

干熄焦锅炉发生爆管,中控室控制画面可发现:干熄炉预存室压力大幅度波动;循环气体中CO、H2含量突然急剧升高;锅炉给水流量明显增大,且明显大于蒸发量;气体循环系统内阻力明显变大,各点压差明显变化。同时,现场检查可发现:预存室压力调节放散管口有明显的蒸汽冒出;锅炉底部、副省煤器底部有明显的积水现象;二次除尘器卸灰阀处有水迹或排出湿灰。

锅炉爆管若处理不当,炉口火焰冲破水封穿出,会烧坏外部装置;处理不及时,会冲刷损坏临近管子,造成处理难度增大和留下隐患;同时,爆管泄漏出的水和蒸汽随循环气体进入干熄炉与红焦接触发生水煤气反应C+H2O→(高温)CO+H2,使循环气体中H2和CO含量急剧升高,若不及时采取控制措施,达到爆炸极限值,就会发生爆炸,危及人员和设备安全。

2 爆管原因

2.1 粉尘异常磨损

干熄焦锅炉入口前设有带挡墙的重力沉降式一次除尘器,能去除循环气体中较大颗粒粉尘,使进入锅炉循环气体粉尘含量<10g/m3。高温粉尘收集于双叉灰斗,经水冷套管冷却,再经卸灰阀排至中间灰仓。卸灰阀有自动和手动两种运行方式,自动状态时,水冷套管内焦粉堆积高度到上限料位计,卸灰阀自启动。

生產中,料位计或卸灰阀故障发现处理不及时,自动失灵,手动放灰不及时不到位,时间设置不合理等,均会导致灰斗满灰一次除尘失效,焦粉堆积在锅炉入口被循环气体带入炉内,含尘量超标,对受热面炉管冲刷加剧,使管壁变薄、金属强度降低形成爆管隐患。若频繁发生或长期持续则加速缩短炉管使用寿命,导致爆管发生。粉尘磨损比较严重的部位一般为炉管弯头及管卡附近的边排管和穿墙管部位。

2.2 生产负荷波动

由于公司化工生产需要、炼焦出炉调整、生化水处理平衡等因素,干熄焦生产负荷变动很大;同时,承担管网蒸汽系统调节,干熄焦生产调整频繁。特别是循环风量F1、锅炉入口温度T6等经常大幅度变化,造成炉管金属热应力、热疲劳及粉尘磨损、机械磨损加剧。干熄焦年修发现,二次过热器管有明显变形情况,受影响较大,有爆管隐患。而低负荷运行,易导致锅炉出口循环气体温度长期处于低温状态,造成省煤器管因低温腐蚀而发生破损。

2.3 水质硬度及氧腐蚀

干熄焦锅炉补给水,少量来自除盐制水站,大部分来自公司其他单位冷凝回收水。实际生产中回收水水质很不稳定,多次造成锅炉水质污染,硬度、电导率等严重超标,容易使炉管内壁结垢,局部导热不良过热超温,引起爆管危险。原因主要是,设备试运、检修及长期停用重启后,未经清洗、水质化验而直接输送,加之干熄焦岗位人员措施不到位等。

补给水采用热力除氧,除氧器工作压力0.02MPa、温度104℃。除氧器负荷波动过大、间歇性地加入大量补给水、长期参数偏离,将影响除氧效果,含氧量超标,造成炉管内溶解氧腐蚀。溶解氧腐蚀是一种电化学腐蚀,铁和氧形成腐蚀电池。溶解氧腐蚀常发生于省煤器和给水管道中,特征是在腐蚀部位有突起的腐蚀产物,下部有局部点蚀坑。

3 爆管预防措施及应急处置

3.1 防控粉尘磨损

干熄焦一次除尘处于气体循环系统,生产中无法对内部检查,因此,一次除尘的料位管理及卸灰阀的正确操作,对防范炉管磨损十分重要。对料位计及卸灰阀必须定期检查维护,故障及时发现及时处理,确保自动卸灰可靠;手动卸灰,注意放灰时间、间隔时间应合理,可用中间仓排灰温度T7参照进行。同时,还要防止水冷套管排空漏入空气,高温粉尘结焦棚料下灰困难,也影响气体循环系统密封性。

3.2 合理调控生产

干熄焦作为公司循环经济重要环节,生产结构特性不易改变,但应通过协调尽力减少影响,同时,避免干熄焦低负荷下长期运行。干熄焦本身工况参数的正常调整,须严格执行工艺技术操作规程,尤其排焦量和风量不能急剧增减,避免工况参数大起大落发生超温超压,加强岗位培训,精心操作,早调整勤调整。

3.3 严格水质监测与给水除氧

规范给水、炉水的水质监测。制水站除盐水水质比较稳定,针对冷凝回收水,采取在水箱进水阀前分别安装取样阀和排水管,定期化验监测,发现不合格及时关闭水箱进水阀并排放。其次,从源头要求相关单位对新投用、长期停用及大修重启的设备,冲洗排放直到水质化验合格方可输送,冲洗期间增加化验频次。运行中炉水水质出现偏差,采取加大连排开度和定排频次;残余硬度采用炉内加入Na3PO4处理。正常情况,给水硬度≤3μmol/L,炉水电导率≤80μs/cm、磷酸根离子5mg/L~15mg/L之间。

除氧器压力、温度应保持在工作范围,控制进水及蒸汽加热稳定均匀。补给水含氧量要求≤15μg/L,若不达标可进一步采用化学除氧,加入联氨处理,药液含量一般为0.1%~0.3%,达到彻底清除残余含氧的效果。

3.4 锅炉爆管的应急处置

发生爆管后应紧急停炉,锅炉降压减少泄漏。开启循环气体系统各充N2阀,降低可燃成分浓度;适当开启干熄炉顶放散阀、开大预存室压力调节阀,控制预存室压力及炉口冒火;若锅炉入口处于正压,打开1DC上部紧急放散阀控制;关闭炉顶吸尘档板,防止湿气进入地面除尘;锅炉底部积水时,打开排水阀排放;若湿灰堵塞2DC卸灰阀,及时疏通放空;人员不要靠近防爆口区域。

干熄炉焦炭排至下限料位,降温降压操作;用主蒸汽放散阀控制汽包压力小于2.0MPa;主蒸汽温度低于350℃时,关减温水;汽包压力低于0.5MPa时采用套水作業,用除氧给水泵上水,停锅炉给水泵。

4 结束语

由于干熄焦工艺的特殊性,锅炉爆管不仅对生产造成很大损失,爆管处置不当,干熄炉炉口喷出的火焰易导致外部设备烧坏等二次事故,同时,循环气体易发生爆炸事故,具有恶性循环特征。因此,通过对爆管原因的具体分析,要对引起爆管的隐患早发现早预防,发生爆管事故要及时正确处置,最大限度地减少损失,防止事故扩大,加强操作管理与设备维护,促进干熄焦长周期安全经济运行。

参考文献:

[1]潘立慧,魏松波.干熄焦技术[M].北京:冶金工业出版社,2005.

[2]罗时政,乔继军,张丙林.干熄焦生产操作与设备维护[M].北京:冶金工业出版社,2009.

[3]冯俊凯,沈幼庭.锅炉原理及计算(第2版)[M].北京:科学出版社,2003.

[4]李晓伟,沈銧.干熄焦锅炉爆管的原因及预防措施[J].企业科技与发展,2009,266:94-95.