大跨分岔隧道快速施工技术

胡诗魁

(梅溪湖投资(长沙)有限公司, 湖南 长沙 410000)

为缓解城市交通拥堵,城市地下工程修建越来越多,地下隧道更是日新月异。在有限的地下空间内,多条隧道汇合处会形成大跨度断面,因断面跨度大,施工难度大,结合不同的周边环境及地质状况,涉及工法差异很大。为保障安全,快速施工大跨分岔隧道成为目前施工的关键。而针对分岔隧道施工风险控制等的研究国内外并无系统深入的报道,更多的是研究连拱隧道、小间距隧道和大跨度隧道的稳定性。先挖隧道受后开挖隧道影响显著,拱部、底部及边墙位移场和地应力场都有不同程度的变化,中间岩柱体受双向爆破振动的影响,受力复杂,而岩柱体在相邻隧道开挖中对掌子面和围岩的稳定性起着重要的作用。根据近距相邻隧道的特点,其施工关键技术为合理的施工步序、加强支护、合理的开挖方法、减振爆破等,已施工的近距隧道的成功经验亦无一不是对关键技术结合实际的综合应用。有的研究应用动态规划最优化原理,以地表沉降作为目标函数,建立城市地铁区间隧道洞群开挖顺序优化分析数学模型。隧道开挖后围岩的稳定性主要受岩性、岩体结构、地下水特征、初始应力及开挖方式的影响,为防止变形和破坏,需对围岩进行支撑或衬砌。围岩的变形随时间而发展,往往会持续一个较长的时期,这就是围岩的塑性和流变特征。在研究稳定性的同时,早封闭、快速施工更为关键,在保障安全、质量的前提下,通过采取合理施工方案、优化施工组织,能有效防止风险,还可降低成本。

1 工程概况

长沙麓景路隧道线路全长2.3 km,由2条主线及2条匝道组成。2条匝道洞口位于2条主线斜上方,匝道与主线在分岔大跨段合流,合流点以北为单向双车道,以南为单向三车道,其中西线分岔大跨段过渡长度为124.96 m,东线分岔大跨段过渡长度为133.7 m。隧道周边紧邻居民小区,环境极其复杂。

西线分岔大跨段洞身主要穿越中风化石英砂岩、中风化砂岩、糜棱岩及碎裂岩,岩体较破碎,围岩等级为Ⅴ级,隧道开挖时无涌水、涌泥现象,有少量基岩裂隙水,稳定性较好;东线分岔大跨段洞身主要穿越中风化石英砂岩及中风化砂岩,岩体较完整,围岩等级为Ⅳ级,有少量基岩裂隙水,稳定性好。

2 开挖方式研究

2.1 总体思路

大跨分岔段由分岔2条小隧道合流成一个大断面隧道,结构形式变化快,合流后渐变为正常断面隧道,需采取多种断面进行变化。虽然普通的钻爆法施工效率高,但扰动较大极易造成围岩失稳塌方,且相邻隧道间的结构极易遭到破坏。为确保安全,在大跨分岔段采用机械辅以松动爆破开挖。

2.2 静态破碎机械开挖法

为减小爆破对围岩的扰动,采用静态破碎机械开挖法,先采用静态破裂围岩,再通过机械进行岩石破除,开挖成型。该方法工序时间较长,开挖后的轮廓线成型不均一,易出现大超挖、大欠挖现象,施工效率较低。在预见断面变换处,破碎锤作业角度受限,成型较困难(见图1)。

图1 静态破碎机械开挖照片

2.3 机械配合松动爆破

结合静态破碎机械开挖工法,采用破碎锤凿除围岩,扰动较小,开挖后围岩极为稳定。为解决断面变换处及隧道开挖轮廓成型等问题,在原有机械开挖的基础上进行改进,采用部分机械开挖、部分松动爆破开挖的方式,在控制爆破振动的基础上解决开挖成型等问题,作业效率明显提高。

施工方案:1) 在断面中间利用人工手持风钻进行密排钻孔,切割围岩,再通过机械进行中间V形掏槽,深度为开挖进尺,宽度和高度根据现场情况确定。2) 采用松动爆破开挖周边未破除段围岩,根据方案要求进行钻孔,仍为周边眼、辅助眼、掏槽眼、底板眼。3) 遵循“多打眼、少装药、多分段”的原则进行不耦合装药,相应减少炸药用量,隔孔装药、间隔装药,采用以松动为主的控制爆破措施及多段位的毫秒非电雷管控制单段起爆药量。4) 按方案要求落实爆破振速、冲击波的控制及监测措施。5) 联线起爆、通风排烟、出渣,完成后再根据松动控制爆破效果进行修边凿除,利用机械进行3次开挖成型(见图2、图3)。表1为大跨分岔段3种施工方案对比。

图2 开挖纵断面布置

图3 机械配合松动爆破现场施工照片

表1 大跨分岔段不同施工方案对比

3 快速施工技术

3.1 分岔处施工

分岔隧道合流前将经过一小净距段,在力学计算上,2条隧道间的岩柱厚度小于0.75B(B为隧道宽度)时围岩塑性区重合、应力集中,易产生滑塌失稳现象。中间岩柱小于4.5 m时,称为超小间距段,中间岩柱稳定性降低,单侧围岩自身承载力极低,软弱围岩基本上不能抵抗上方荷载,极易发生坍塌现象。常规做法是采用双联拱方式进行开挖,利用模筑砼替换中间岩柱,提高稳定性,降低风险。但该方法的施工难度大、后期结构缺陷多,易发生结构层连接不紧密而出现开裂、渗水等隐患。

根据小净距段中间岩柱替换原理,提出单侧导洞扩挖工法,利用先行洞中间侧边墙扩挖,再回灌砼,形成中间砼中隔墙。该施工方法既可提高施工效率,又能保障初期支护结构成环效果,更能减小同段结构分部施工的质量缺陷,最终实现快速施工。

3.2 大跨处施工

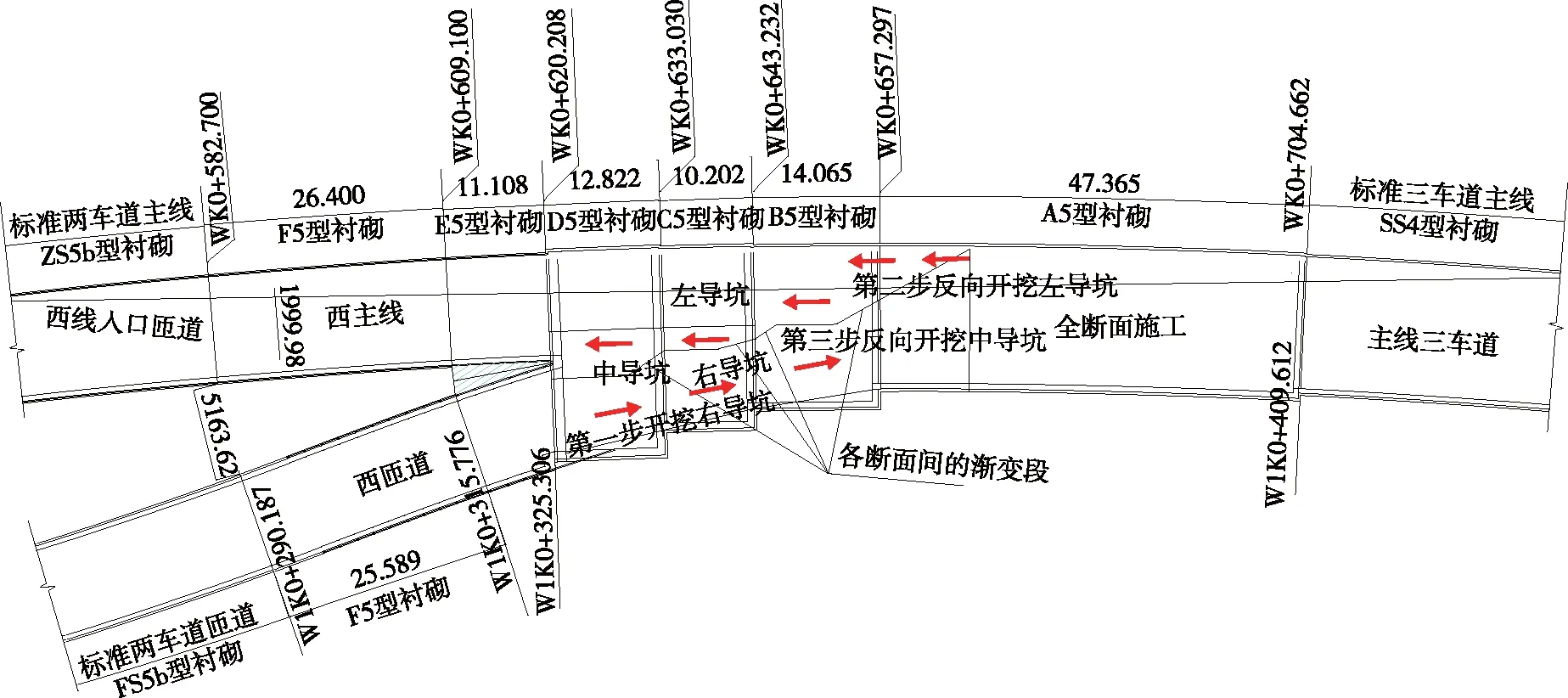

3.2.1 开挖支护

大跨分岔隧道施工整体可分为由分岔往合流方向施工、由合流往分岔方向施工两种方式,两种不同方向决定不同的施工方法。其中第一种较常见,但由2条小断面隧道突然变成一条合流的大断面隧道,强制将小断面调整为大断面存在工序转换频繁、作业空间狭小的问题,扩挖挑顶将多次扰动围岩,施工难度大、安全风险高,若出现失稳,应急救援难度相当大。第二种方法虽不常见,但施工难度小、安全风险低。为此结合两种不同方式,提出顺向施工、逆向扩挖的方法,按双侧壁工法施工,其中一侧导坑先行,通过渐变逐渐进入正常合流断面,然后逆向扩挖施工另一侧导坑,渐变形成大断面,最后通过反向开挖施工中导坑,将左右侧壁导坑合并,形成大断面合流(见图4)。该施工方式可化整为零,将复杂工序简单化,把关键工序变成非关键,达到降低风险、加快施工的目的。

图4 优化后大断面变换处施工顺序(单位:m)

若按顺序施工,月进度指标为12 m/月;按单向导洞顺向施工,再反向扩挖,实际月进度指标为30 m/月,施工效率更高。采用该方法施工的监控量测结果见表2、图5。

表2 大断面变换处施工监控量测结果

图5 典型断面变形历时曲线

从表2和图5可以看出:1) 拱顶下沉、周边收敛变形均远小于规范值,最大变形速率为2 mm/d,累计变形为25 mm,安全风险低。2) 左右侧壁导坑变形较均衡,先行导坑在后行导坑开挖过程中出现短暂突变,但很快趋于稳定,说明后行洞对先行洞会造成一定影响。3) 中侧壁导坑累计变形最大,且变形持续较快发展,在中导坑下部施工后仰拱初期支护已封闭成环,变形有减缓趋势;仰拱施工前拆除支撑,变形又呈上升趋势,但逐步趋于稳定。说明双侧壁导坑法施工时,变形最大、风险最高,竖向支撑作用较大,施工时需根据监控量测情况适时拆除支撑,确保安全。仰拱封闭后变形趋于稳定,控形控制效果明显。

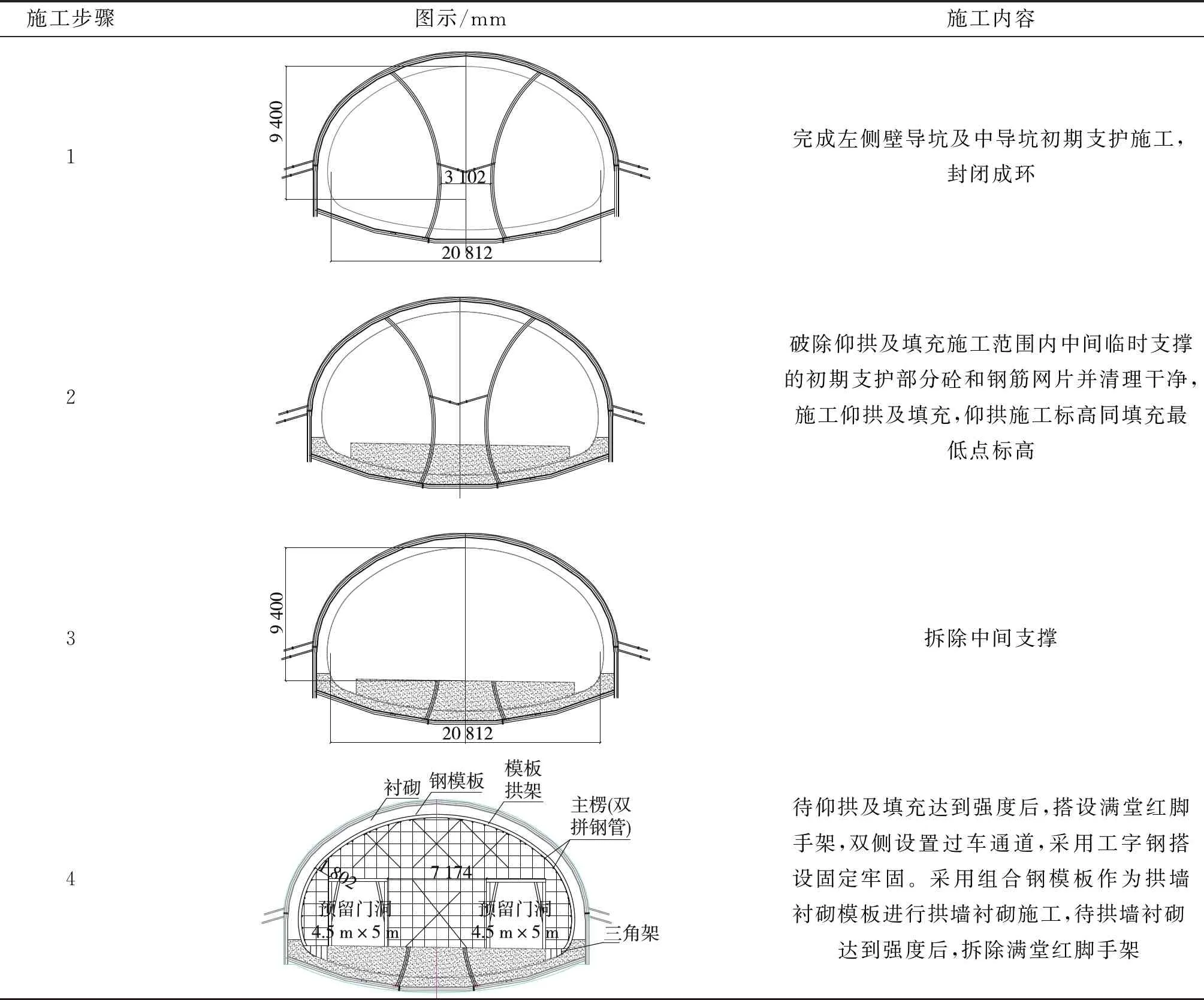

3.2.2 衬砌施工

因大跨分岔段由多种变化断面组成,纵向间距段无法采用模板台车一次性浇筑,考虑采用满堂脚手架配合组合模板系统进行衬砌施工。为不影响关键线路施工,把大跨衬砌变为非关键线路同步施工,在满堂脚手架底部预留过车通道,既能保障衬砌施工又能保证正常线路上其他关键工序施工,真正意义上实现快速施工。

(1) 支撑体系设置方案。采用满堂脚手架作为内部横竖支撑;预留型钢门字架(4.5 m×5 m)作为行车通道;以双拼钢管作为模板支护的主楞与满堂支架连接;顺衬砌内轮廓弧形制作拱架作为模板支护次楞,拱架间采用螺栓连接,拱架底部与填充侧面连接,形成封闭支护体。为保障拱脚的稳定性,在底部设置刚性三角撑,上面垫钢板。两侧边墙设置型钢斜撑,一侧与拱架连接,另一侧与填充顶面连接,连接处设置地锚钢筋。支架系统按要求设置剪刀撑、斜撑及抛撑,支架系统、门架系统与填充砼连接处为铰结,设置地锚钢筋或预埋件稳固连接。

(2) 衬砌整体施工方案见表3。

表3 衬砌整体施工方案

(3) 施工效率。1) 单版工序时间。门字架安装3 d,满堂脚手架搭设2 d,支撑拱架、模板安装4 d,防水钢筋2 d,砼浇筑1 d,等强1 d,拆模2 d,合计15 d/版。2) 整体指标。通过预留门洞满堂脚手架体系,不影响关键工序,节约工期4个月。

4 结论及建议

(1) 在砂岩风化地层、基岩裂隙水少、具有一定稳定性的Ⅴ级围岩进入小净距段施工时,可利用扩挖回填法代替双连拱施工,以提高施工效率、快速封闭、减少衬砌分部施工带来的不便。但施工前需充分了解围岩情况,并做好围岩加固措施。

(2) 隧道分岔大跨段施工大体分为由合流处向分岔处施工、从分岔处向合流处施工两种,其中第二种方法最为有利。但需结合隧道布置情况及整体工期统筹而定。

(3) 隧道分岔大跨段若采取由分岔处向合流处施工的方法,可采用渐变方式进行,实现连续施工、交叉作业,加快施工进度、减小安全风险、降低施工难度;大断面处需避免复杂工序,减少围岩裸露时间,及时封闭成环;断面之间的变化尽量优化至最优,利用机械作业减少人工作业强度,加快施工进度、降低安全风险。

(4) 利用渐变施工分岔大跨段,拱架尺寸多,加工及施工过程中常出现乱用现象,后期如何做好加工及安装的准确把控是关键。

(5) 隧道小净距、大跨度、变断面处施工风险较高,易发生围岩失稳滑塌现象,施工前需加强超前支护,做好各项围岩加固措施。

(6) 在围岩破碎或稳定性较差时,超前帷幕注浆如何做到最优,需后续结合不同地质情况及断面布置形式进行考虑。