基于PLC的等离子切割工作站控制系统设计

邱影杰,陈 曦,孟祥双

(1.天津职业大学电子信息工程学院,天津 300410;2.河北工业大学人工智能与数据科学学院,天津 300130)

0 引言

传统装备制造业使用的等离子切割工作站主要靠工业机器人实现运动控制。由于机器人自身专注于运动控制,不善于复杂逻辑控制,所以机器人运动控制代码往往面向单一产品生产过程。产品更新换代需要重新编写运动控制程序,维护成本高,维护周期长,降低生产效率。[1]

随着装备制造业技术水平和生产效率的不断提高。人们对可定制个性化产品的需求不断加大,使得传统生产线“一刀切”的生产模式面临巨大的挑战。因此,研制能够满足小批量、可定制生产的高兼容性的生产设备显得尤为重要。

文中设计一种基于PLC的等离子切割工作站控制系统,分担工业机器人的任务,使机器人专注于运动控制,以PLC+HMI为核心的控制系统专注于逻辑控制、数据存档上报、报警显示、巡检记录、工作台协同工作、安全装置、除尘冷却系统控制等功能,使生产装备不但满足自动化、数字化、信息化的需求。通过MES系统实时高效地将生产计划下达给生产车间,并且实时高效的监控生产过程,掌握生产进度制定绩效奖励制度和专家系统。[2]

1 工作站的总体设计

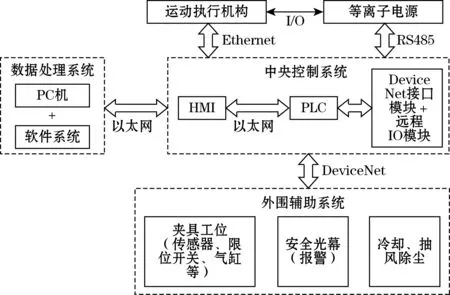

等离子切割工作站的简要工作过程为:首先,对不同产品的加工轨迹进行设计,编写运动控制程序;然后,机器人与等离子电源协同工作完成标记过程;最后,机器人与等离子电源协同工作完成切割过程。该工作站主要包括:等离子电源(4套),运动执行机构(4台机器人),中央控制器PLC,人机交互界面HMI,数据处理系统、夹具工位(包含大量传感器和电磁阀等)、安全光幕、抽风除尘系统等子系统模块。各子系统之间的衔接关系如图1所示。工作站能够实现4台机器人与4台等离子电源同时协同完成切割作业。[3]

图1 等离子切割工作站系统框架

中央控制系统是工作站的中枢,上行与数据处理系统衔接,接收数据处理系统下达的工作订单,并将工业现场实时生产数据及报警数据上报给数据处理系统;下行能够控制运动执行机构及等离子电源等所有子系统的协同工作,另外能够实时监控工作过程进行数据归档及报警信息处理。

运动执行机构包含4台机器人及其控制装置,本工作站选用的是FANUC Robot,充分发挥该机器人系统在切割焊接作业中的性能,工程师利用控制装置的机器人示教器编写个性化的作业程序,另外通过机器人的I/O接口实现与等离子电源的通信,一旦等离子电源报错协同机器人立刻停机。

等离子电源由于切割效率高、损耗小等优点广泛应用于装备制造领域,本工作站选用的是SmartFocus系列等离子电源配有气体控制箱,该电源性价比较高,电源本体自带串行通信RS485接口,采用无协议报文格式,能够通过串口实现等离子电源切割参数的读取与设置及远程监控。PLC与等离子电源之间采用主从通信模式,PLC作为主机,等离子电源作为从机,从机地址寻址范围为0~4,这也是本工作站设计4套平行系统的原因。[4]为满足柔性生产需求,其中2套选用SF300等离子电源,1套选用SF200等离子电源,1套选用SF400等离子电源。

外围辅助系统主要用于保障切割作业安全有序执行。其中,为了提高设备稼动率,夹具工位采用冗余设计,1台机器人对应2个工位。2个工位共用1个电控柜通过DeviceNet总线实现与PLC端数据通信。[5-6]每个工位有8个夹爪,HMI可操控夹爪气缸开闭,PLC能通过IO口读取气缸状态交由HMI显示。真正实现闭环控制。安全光幕选用F3SG-PG系列实现设备周围的入侵检测,该产品接线简单,性能稳定,检测距离长达70 m,便于后续对工作站进行功能扩展。此外,工作站配置三色塔指示工作状态,并采用故障声光报警。

2 中央控制系统硬件设计

中央控制系统的核心控制器选用CJ2M-CPU34,人机界面选用NB10W系列HMI。CPU实现工作站的逻辑控制功能,HMI配合CPU实现各个子系统的状态显示、数值显示、参数设定、配方选择、数据归档、报警指示、巡检指示等功能;等离子电源与PLC采用RS485串口通信[7],CPU需要外加CP1W-CIF12选插板;机器人与PLC采用以太网通信,通讯线缆选用标准网线即可;由于4套系统共8个工位,传统IO接线复杂且出错率高,不利于系统扩展,所以本工作站选用DeviceNet总线实现数据传输简化接线且提高数据传输可靠性,主站选用CJ1W-DRM21 DeviceNet 单元,5个从站分别配1个GRT1-DRT通讯耦合器组成5组远程IO从站,每个从站机架扩展7个GRT1-ID8模块和7个GRT1-OD8模块,其中前4个从站供工位夹具IO使用,第5个从站供安全设备及功能扩展使用。[8]另外,为保证各个子系统报警信息能够实时响应,采用中断处理方式,CPU机架扩展一块CJ1W-INT01中断模块(可接16个中断源)。[9]CPU端硬件组态如图2所示。从站1的硬件组态如图3所示,其他从站的硬件组态与从站1类同。

图3 从站1硬件组态

图2 中央控制系统CPU端硬件组态

3 中央控制系统软件设计

中央控制系统软件设计分为PLC内部程序设计和HMI组态界面设计两部分。其中,HMI界面组态选用NB-Designer组态软件,PLC程序设计选用CX-Programmer 编程软件。CPU内部资源地址分配见表1。

表1 CPU内部地址分配

工作站上电以后,PLC和HMI首先进入工作模式,HMI欢迎界面之后进入登录界面,要输入用户名和密码。用户分为4类:生产工人负责输入产品信息

选择配方以及查询生产数据;维保人员负责各子系统常规巡检及设备维护;技术人员负责根据需求修改配方数据;管理者享有所有权限。[10]

登录成功之后就进入到工作首界面。在工作首界面中能够根据产品特点分别对4套切割子系统加工参数进行选择和设置,并且可以根据耗材储备情况选择不同的耗材组合。一键完成配方数据下载到切割子系统,效率高易操作,并且能够时刻查看易损件使用寿命便于设备维护保养。[11]

该工作站能够对不同厚度,不同材质的物料进行切割及标记作业。其中,切割过程又有质量切割和高速切割2种模式,标记包含普通标记和凹口标记2种。生产过程流程图如图4所示。

图4 生产过程流程图

图4中虚线框中的部分是在HMI上实现的,所选工作模式不同对应的配方数据会有很大差别。除材质、厚度、工作模式外消耗件的型号也会影响配方参数的选取,配方数据一般由经验丰富的工程师与管理者协商确定。[12]

与生产过程并行的还有维保过程和报警处理过程。以PLC上电作为计时起点,以自然时间为准,定期在HMI端弹出维保提示界面,只能由维保人员操作该界面。根据巡检项目不同维保分为周检,月检,年检等。由于CPU采用循环扫描的方式执行代码,为了保证报警处理响应的实时性,所有报警信息均采用中断处理方式。[13]其中,安全光幕入侵检测优先级最高,机器人故障次之,等离子电源故障第3,夹具故障第4。为确保安全控制面板显要位置还需设置有急停按钮。其中,工作站1号子系统主界面如图5所示,其他3个子系统主界面类同。

图5 工作站1号子系统主界面

4 结束语

等离子切割工作站包含4套并行子系统,并且4套系统互不干涉可以工作在不同的模式下,能够满足现代工业生产柔性化、精益化的生产需求。并且通过工业路由器将PLC和HMI等设备接入互联网,可以将该工作站的实时数据及生产进度实时上报给MES系统,消除信息孤岛,使本工作站真正成为智慧工厂中的一个信息节点。[14]管理者可以根据海量数据进行分析运算,便于制订良好的激励政策及定制个性化的专家系统。并且,随着5G时代到来,信息获取方式会开启新纪元,未来工作站可加入无线数据传输设备,能够实现海量现场数据的采集及实时上报,实现远程高效精准控制。[15]