烧结砖瓦窑炉烟污染物对比分析

火明建

(甘肃隆宇检测科技有限公司,甘肃 兰州 730000)

近年来,我国大气环境质量越来越差,严重影响着人们的身体健康,尤其是雾霾天气倍受关注。同时,我国是砖瓦生产和消费大国,砖瓦制造普遍以粘土、煤矸石、粉煤灰为主要原料烧结生产而成,生产过程排放的烟气中主要有颗粒物二氧化硫和氮氧化物等有害物质。雷宇[1]的研究表明,我国砖瓦工业对PM2.5的排放贡献率约为5%。2010年我国砖瓦行业SO2排放量为177.0万t,烟尘排放量为91.6万t,NOx排放量为61.9万t,分别占全国各污染物排放总量的8.1%、11.0%、3.3%[2]。因我国大部分砖瓦企业生规模较小,生产工艺落后、设备和技术相对薄弱。很多中小型砖厂受条件限制,无力或不愿意上废气处理装置,只能直接排放或偷排。部分有条件的砖瓦企业即使增建脱硫设施,装置运行也不是太别正常,废弃处理效果很不明显,或设备不能正常运行,烟气超标排放已严重危及到该行业大多数企业的生存与发展。国家对砖瓦行业烟气处理提出更加严格的要求,发布了新的标准《砖瓦工业大气污染排放标准》(GB29620-2013),并于2014年1月1日起实施。为此,砖瓦行业企业对生产工艺及烟气处理设施加快了升级改造的步伐,并取得了良好的效果。

本研究以 5 座 (A-1、A-2、A-3、A-4、A-5)不同规模、不同生产工艺和不同烟气处理设施的砖瓦窑为研究对象,分析其排放烟气中颗粒物、SO2污染物含量,并进行对比分析,获得烟气处理效果最佳的制砖工艺和处理设施及烟气达标的关键技术,为我国砖瓦工业大气污染控制提供一定的技术支撑。

1 实验部分

1.1 采样分析仪器

自动烟尘测试仪:3012H(青岛崂应);烟气分析仪:MGA5型(青岛崂应)。

十万分之一电子天平:ME55(瑞士梅特勒-托利多)。

1.2 标准

《砖瓦工业大气污染排放标准》(GB29620-2013)[3]。

1.3 监测依据

《固定源废气监测技术规范》(HJ/T397-2007)[4]。

1.4 质控措施

为了保证检测数据的代表性、准确性和可比性,此次检测采取以下质量保证与质量控制手段:

1)所有检测分析人员经培训,考核合格后,持证上岗。

2)本次检测分析所用仪器、量器经计量部门检定或校准合格且在有效期内。

3)检测方法采用相关标准分析方法。

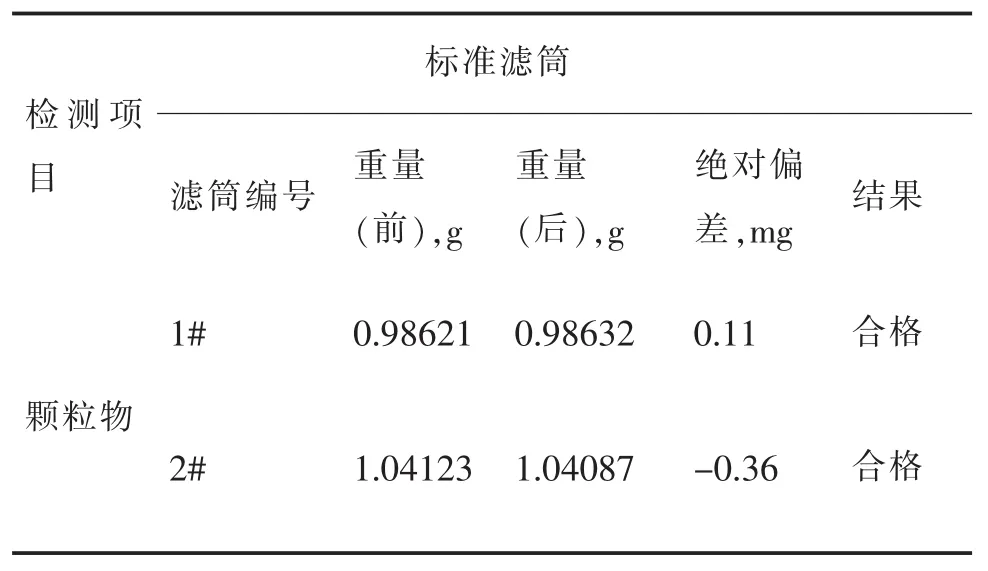

4)检测过程中采用标准滤筒、标准气体进行质量控制,详见下表1和表2。

表1 颗粒物检测质控结果

表2 烟气分析仪校准结果

1.5 分析方法

对兰州市地区5座不同规模的烧结黏土砖隧道窑进行现场测试,主要对炉窑烟囱排放烟气进行采样检测,颗粒物的测定依据《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157-1996)进行。二氧化硫的测定依据《固定污染源废气二氧化硫的测定,非分散红外吸收法》(HJ 629-2011)进行。在特定的工况下采样,每种工况下测试二组,二组数据结果求平均值。

1.5.1 颗粒物的分析:重量法

1)原理。根据烟道中烟气流速大小选择等速或恒流采样方式从烟道中抽取一定量体积的含颗粒物的烟气,根据已知重量的滤筒采样前后的重量差和采气体积,计算出颗粒物浓度。

2)仪器与工具。智能烟气采样仪、分析天平(感量0.01mg)、烘箱、软毛刷、玻璃纤维滤筒和表面皿。

3)采样前的准备。①智能烟气采样器进行检查更换硅胶,确保正常使用;②选取干净无破损的质地均匀的空白滤筒,用铅笔给滤筒编号,滤筒放入表面皿中,在105~110℃烘箱中1h,取出放入干燥器中,在恒温恒湿的天平室中冷却至室温,用感量0.1mg天平称量,两次称量重量之差应不超过0.5mg。室温用天平称量并记录精确质量,保存好待采样。

4)采样。跟踪采样,保存好样品(保证样品内的颗粒物不被倒出),并打印采样参数。采样时每个样品采几个点,每点采样时间可以根据烟气的温度、湿度等工作现场环境确定

5)结果。样品至于表面皿中,采样后的滤筒放入105℃烘箱中烘烤1h,取出放入干燥器中,在恒温恒湿的天平室中冷却至室温,用感量0.1mg天平称量至恒重。采样前后滤筒重量之差,即为采取的颗粒物量。

实测颗粒物(mg/m3)=m×106/Vnd

颗粒物折算浓度(mg/m3)=实测颗粒物×21/(21-氧含量)/1.7

式中:m-滤筒捕集的颗粒物量 (即采样后的滤筒质量-空滤筒质量),g;

Vnd-标准状态下干气的采样体积,L。

1.5.2 二氧化硫的分析(红外法)

1)原理。《固定污染源废气二氧化硫的测定?非分散红外吸收法》(HJ 629-2011)。

2)仪器。MGA5型烟气分析仪。

3)采样前的准备。①烟气分析仪进行检查,确保正常使用;②开机预热30min;③零点校准。

4)采样。将采样烟枪插入监测孔中用灭火毯封堵采样口开始测量。

5)结果。当数据稳定时打印数据,每次采样等时间内打印二组数据。每组数据结束时仪器进行校零。

实际二氧化硫(mg/m3)=二氧化硫×21/(21-氧含量)/1.7

1.6 制砖方法和处理设施

制砖炉窑分为隧道窑和轮窑两大类,轮窑基本已被淘汰。隧道窑为最普遍的制砖炉窑。隧道窑的烟气处理由烟气收集系统和干法除尘系统及湿法脱硫后排放。隧道窑的烟气主要是指焙烧后的含颗粒物二氧化硫废气,排放方式为负压排放。排风量的大小及时间直接影响烧结砖质量。

烟气处理主要是指脱硫处理,石灰石—石膏法脱硫工艺是应用最广泛的一种脱硫技术,日本、德国、美国的火力发电厂烟气脱硫装置用此工艺。可以有效地将烟气中的二氧化硫转化为硫酸钙。它的工作原理是:将石灰石粉加水制成浆液并加入固体氢氧化钠作为吸收剂由多级泵泵入吸收塔后均匀喷洒在烟道中与烟气充分反应,二氧化硫与碳酸钙反应生成硫酸钙并结晶形成二水石膏。最后将石膏脱水处理后售卖给所需企业。

2 结果与分析

2.1 颗粒物

砖块中添加的煤粉在燃烧时产生颗粒物在漂浮迁移的过程中容易被人们通过呼吸吸入到肺部组织,引起鼻炎、支气管炎等呼吸道疾病,从而影响人们生活质量。同时,颗粒物易与二氧化氮发生光化学反应从而形成光化学烟雾影响人们身体健康。表3数据为窑门闭合程度对颗粒物浓度影响。

表3 数据为窑门闭合程度对颗粒物浓度影响

对于不同隧道窑,当工况相同(接近)时窑门闭合时的颗粒物浓度小于窑门漏气时的颗粒物浓度。

2.2 二氧化硫

二氧化硫可生成酸性烟雾,悬浮在空气中,对人体呼吸系统、中枢系统、心血管系统都会产生不同程度影响从而威胁人体健康。形成酸雨时,对周边环境(树木、建筑、水源等)造成腐蚀,由于砖瓦企业原料堆存区、破碎工段、制砖坯工段为彩钢厂房,表层腐蚀严重。检测结果见表4。

表4 喷淋层数对二氧化硫的影响

对于不同隧道窑,在同一工况(接近)下,通过控制脱硫塔喷淋开关。喷淋二氧化硫处理效果二层>二层>一层。

3 结论

通过 5 座 (A-1、A-2、A-3、A-4、A-5) 不同规模、不同生产工艺和不同烟气处理设施的砖瓦窑为研究对象,分析其排放烟气中颗粒物、SO2、NOx主要污染物含量,并进行对比分析,获得烟气处理效果最佳的制砖工艺和处理设施、以及烟气达标的关键技术,为我国砖瓦工业大气污染控制提供一定的技术支撑。

结果发现,当烧制砖瓦制品时,完全关闭窑门会降低颗粒物排放浓度。在同一脱硫塔设计容量内喷淋层数最大时二氧化硫排放浓度最低。