刮板输送机变频驱动控制系统的研究

刘伟峰

(阳煤寺家庄有限责任公司机运部修配队, 山西 昔阳 045300)

引言

刮板输送机是综采工作面与采煤机、液压支架配套的关键设备,不仅可为采煤机提供行走轨道,而且可为液压支架提供推溜支点。在实际生产中,由于综采工作面煤层的变化、地板的起伏变化等因素,需对采煤机截割速度和行走方向实时控制,此时对应的刮板输送机的工况也实时变化[1]导致刮板输送机发生故障,尤其是刮板输送机在重载启动、载荷突变工况下运行时往往会刮板链条拉断、卡链等事故。为此,将变频驱动控制技术应用于刮板输送机的驱动控制中,具体阐述如下:

1 变频驱动控制系统的总体设计

变频驱动控制系统由机械传动系统、液压控制系统、润滑冷却系统和电气控制系统四部分组成。其中:机械传动系统的核心为齿轮传动部件和液力耦合器组成;液压控制系统为各类液压控制元器件,包括管路、液压阀等组成;润滑冷却系统主要是对整个驱动控制系统的冷却;电气控制系统的核心为PLC控制器和变频器以及各类相关采集设备运行参数的传感器和信号处理系统[2]。文章主要对机械传动系统、液压控制系统、电气控制系统三部分总体设计展开分析。

1.1 机械传动系统的总体设计

刮板输送机变频驱动控制系统的机械传动系统的结构如图1所示:

如图1所示,刮板输送机变频驱动控制系统的机械传动由动力输入端、齿轮传动部件、液力耦合器、动力输出端组成。其中,齿轮传动系统为直角型三级齿轮减速器;动力输出端为行星齿轮减速器;液力耦合器由摩擦副、液压油缸、弹簧以及相关密封片等组成。

图1 机械传动系统结构简图

1.2 液压控制系统的总体设计

刮板输送机变频驱动控制系统的液压控制系统原理图如图2所示:

图2 液压控制系统原理图

如图2所示,在柱塞泵、伺服阀等液压元器件的作用下控制液压油缸的压力,并将液压油缸的压力传递至液力耦合器上,从而实现对输出转矩的控制。

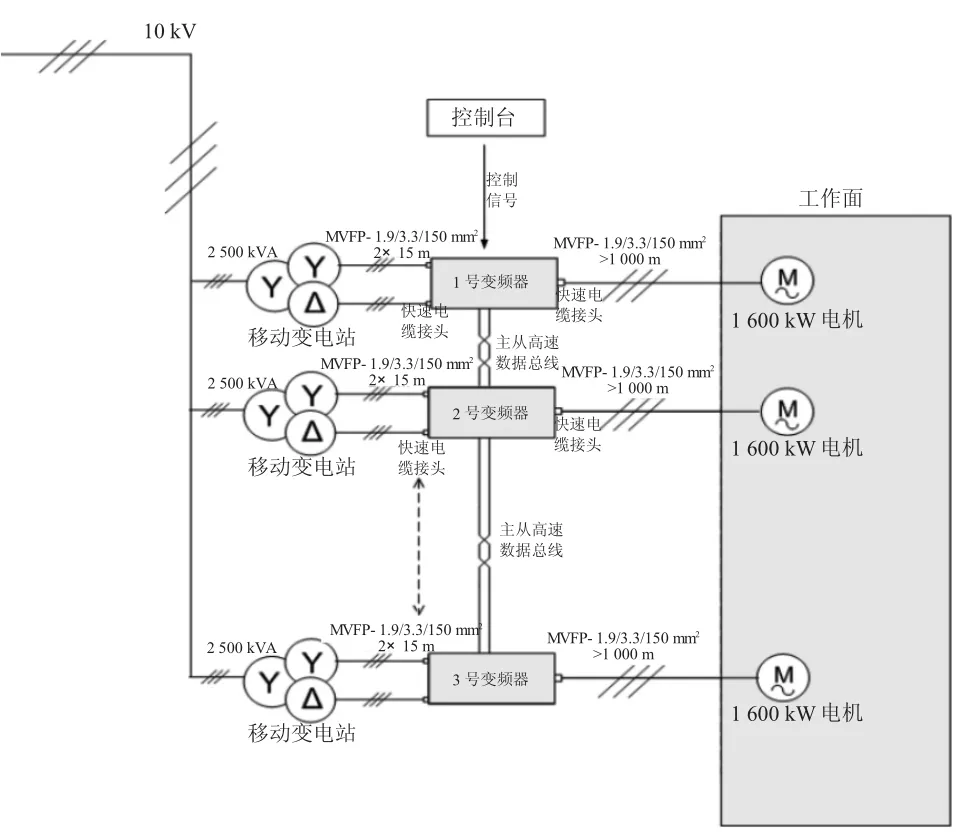

1.3 电气控制系统的总体设计

电气控制系统控制核心为PLC控制器和变频器,具体原理如下:由现场各类传感器对刮板输送机的运行状态参数进行采集,并将所采集到的数据通过PLC控制器进行分析,结合刮板输送机的实时运行煤层、顶底板情况对得出相应的控制指令,从而实现对变频器的控制,变频器通过电机的控制完成对刮板输送机运行参数的调整和控制[3]。基于变频器的电气控制如图3所示:

图3 基于变频器的电气控制原理图

其中,现场传感器包括有离合器温度传感器、油温传感器、液位传感器以及油压传感器等。此外,基于电气控制系统还能够实时对刮板输送机的故障信息进行报警,并将其实时运行参数显示于上位机显示机上,便于用户的观察。

2 变频驱动控制系统的元器件选型

实现对刮板输送机变频驱动控制的核心为PLC控制器、变频器和现场所需的监测刮板输送机运行参数的各类传感器。

2.1 PLC控制器的选型

PLC控制器是当前工业生产中实现自动化、智能化控制广泛应用的设备,结合工业选型经验和刮板输送机变频控制的需求,所选型PLC控制器为S7-300系列。其中,为PLC控制器配置PS307电源模块、315-2DPCPU模块、SM321数字量输入模块、SM322数字量输出模块、SM331模拟量输入模块、SM332模拟量输出模块、IM365接口模块以及CP343-1通讯模块等模块完成PLC控制系统的总体设计[4]。

结合刮板输送机变频驱动控制的控制需求,为其系统配置模拟量输入模块为8路,模拟量输出模块为4路,数字量输入模块为96点,数字量输出模块为48点。

2.2 变频器的选型

变频器选型的主要依据为其容量。在正常运行过程中,刮板输送机电机的负载电流计算如式(1)所示:

式中:P为刮板输送机的额定功率,取1 600 kW;cosφ为刮板输送机驱动电机的功率因数,取0.75;U为刮板输送机额定电压,380 V。

将数值代入公式可得,刮板输送机的负载电流值为3.24 kA。

由于刮板输送机在实际应用中不仅存在满载启动的工况,还存在空载运输的工况。因此,一般情况下将刮板输送机的平均力矩设定为其额定力矩值的1.3~1.6倍。而对于电动机可为变频驱动系统提供的最大转矩应为其额定负载转矩的1.8~2倍[4]。因此,变频器的容量计算公式如式(2)所示:

式中,PCN为变频器的容量;K为安全系数,取2;ηM为三相异步电动机的效率,取0.85

将数值代入公式得,频器的最小容量为3346kW。

结合变频器实际运行时的负载电流值和最小容量值,最终选型变频器的型号为BPJV1-3500/3.5。该变频器的额定容量为3 500 kW,满足要求;额定电流值为3.5 kA,满足要求。

3 变频驱动控制系统性能的仿真分析

针对刮板输送机变频驱动控制功能的实现,结合工业传统控制策略的对比,拟采用PID控制器完成对刮板输送机的变频驱动控制[5]。其中,变频驱动器中的比例环节参数为5.5,积分环节参数为1/4.75,微分环节参数为0.05。

本文以SGZ1 000/2×1 000型刮板输送机为原型建立三维模型,对其变频驱动控制系统的性能进行仿真分析,主要对空载、卡链工况下变频驱动控制的特性进行分析。

3.1 空载启动工况下仿真结果分析

刮板输送机采用S形加速曲线启动,设定总仿真时间为40 s。仿真结果如图4所示:

图4 刮板输送机空载变频启动特性

3.2 卡链工况下仿真结果分析

本文对刮板输送机刮板链卡死工况下的变频驱动控制系统的性能进行仿真分析,设定仿真时间为40 s时出现刮板链卡死的现象,并对刮板链卡死25 s后的性能进行仿真分析,仿真结果如图5所示:

如图5所示,当在40 s时出现卡死工况后,链轮转速迅速下降并在振荡将近10 s转速将为0,从而实现了对刮板链及链轮的保护。

图5 刮板链卡死工况下变频驱动系统的启动特性

4 结论

1)为刮板输送机变频驱动控制系统配置PLC控制器的型号为S7-300系列,配置变频器的型号为BPJV1-3 500/3.3;

2)将PID控制算法应用于对变频驱动控制系统的控制中,且比例环节参数为5.5,积分环节参数为1/4.75,微分环节参数为0.05;

3)经仿真分析可得,本文所设计的变频驱动控制系统在空载状态下可按照S形曲线完成启动,在卡链工况下可实现对刮板链和链轮的保护。