双重乳液的制备及应用研究进展

徐文华 张 佳 王梓涵 蒋 卓 黄生权 吴 见

(1. 华南农业大学食品学院,广东 广州 510642;2. 纽斯葆广赛〔广东〕生物科技股份有限公司,广东 广州 510931)

乳液是指不相溶的两相溶液形成的分散体系,其中一相以液滴形式分散在另一相中,常分为水包油型和油包水型。双重乳液则是乳液中的乳液,即不相溶的两相分散体系中存在更小的分散体系,双重乳液种类繁多,但常分为油包水包油(O/W/O)和水包油包水(W/O/W)。双重乳液独特的结构使其被广泛应用于食品工业(低脂产品[1]、改善感官特性[2]、包载活性成分[3])、化妆品工业(香料分子包载[4]、功能成分保护[5]、减短产品开发周期、防止敏感成分渗透到皮肤深处[6])、生物医药(药物包载[7]和靶向释放[8])以及农业[9]等领域。但由于双重乳液有比单重乳液更复杂的体系,内外相之间的差异会导致双重乳液出现许多不稳定现象,如乳化、絮凝、聚结和液滴之间的奥斯特瓦尔德熟化等[10]。因此,如何制备出稳定又可控的双重乳液是双重乳液应用的关键。

Iqbal等[11]报道了双重乳液在药物包载上的应用,双重乳液可同时包封亲疏水性不同的药物,而且比单重乳液具有更高的包封率(特别是亲水性药物)。付冬文等[12]介绍了水包油包水型双重乳液在食品工业中的应用和大分子乳化剂在稳定双重乳液中的作用。目前,多数对于双重乳液研究的报道仅描述了其制备工艺,且基本停留在实验室条件下,并未深入分析限制双重乳液在工业规模上的应用的问题及改进方法。文章拟综述近年来多种双重乳液的制备工艺和相关的应用研究,并对其工业化应用提出建议和展望。

1 双重乳液的制备方法

1.1 传统的双重乳液制备方法

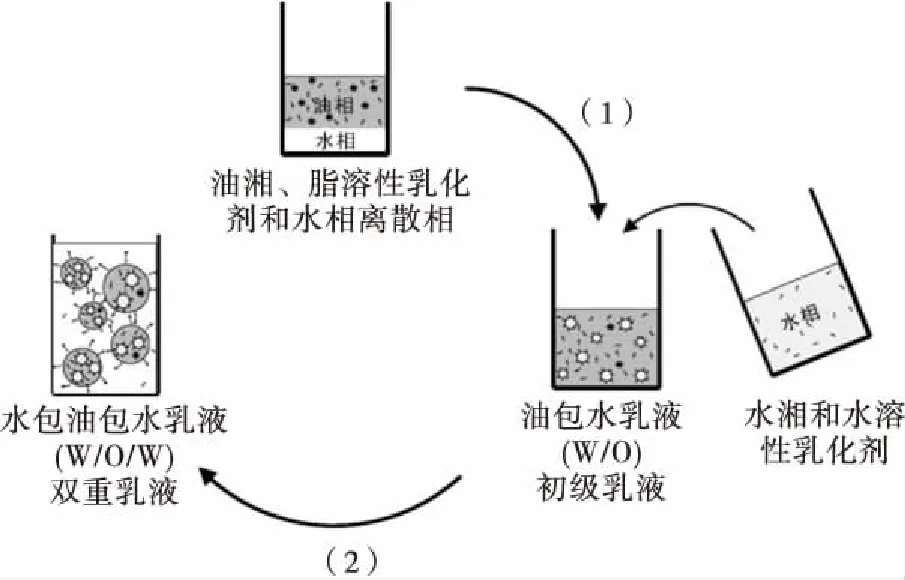

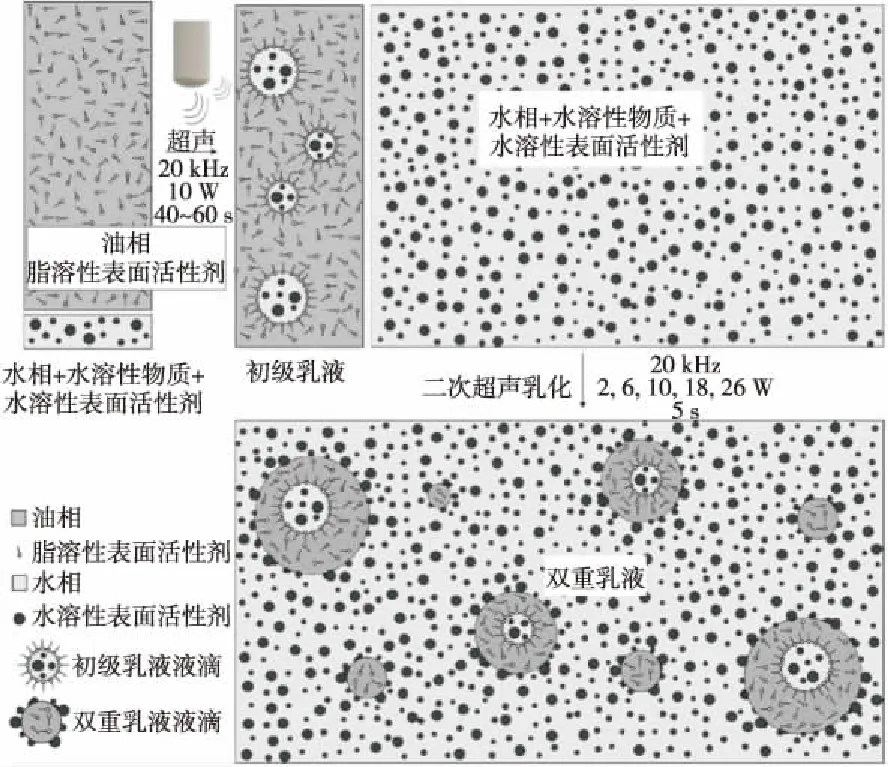

传统的双重乳液制备方法通常分为两种:一步法和两步法。一步法是指利用巨大的剪切力将离散相打碎,使不相溶的两相互相包裹,这种方法操作简便,但稳定性差;两步法是先利用较强的剪切力打碎离散相形成初级乳液(如图1所示),再利用更小的剪切力二次乳化形成双重乳液[13]。传统的双重乳液制备方法多采用机械搅拌、高速均质、振荡、高压均质等方式,制备过程中大部分热量会散发到乳液中,且较高的剪切应力会在液滴中引起内部流动,增加内部液滴互相碰撞的频率。这些因素造成了传统方法制备的双重乳液分散性差,容易失稳[14]。Kim等[15]使用涡流机替代机械搅拌进行乳化,通过调节内相的体积分数和疏水性二氧化硅纳米粒子浓度,控制外部水滴内部油滴的数量和体积,并提升乳液稳定性。

图1 两步法制备水包油包水(W/O/W)双重乳液示意图

1.2 膜乳化法

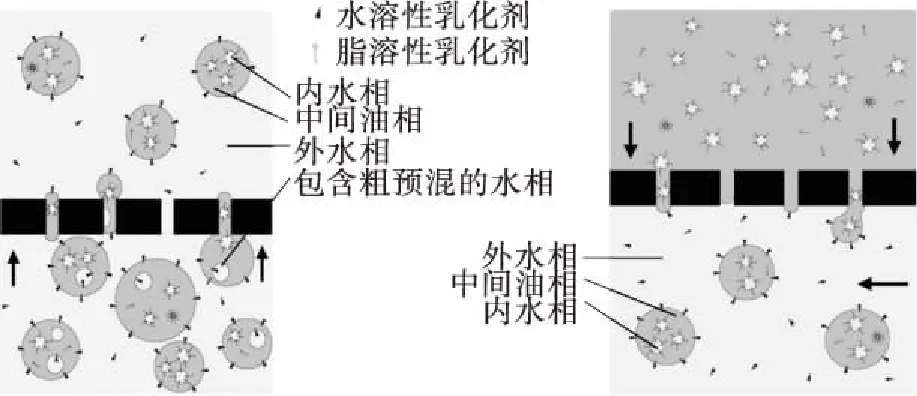

膜乳化法能耗低,能较好地控制液滴大小和分布,工艺条件温和,具有较大潜力[16]。膜乳化制备双重乳液分为预混膜乳化和错流膜乳化两种方法。预混膜乳化过程中,首先进行粗略的预混[见图2(a)],然后将其推过膜,得到液滴尺寸分布比错流膜乳化略宽,但比传统工艺更窄,且具有比错流膜乳化更高的通量。错流膜乳化[图2(b)]是指在膜乳化中,待分散相通过微孔膜压入,而连续相沿膜表面流动,液滴在孔隙中生长,并以一定大小分离[17]。

与传统方法相比,膜乳化的缺点是分散相通过膜的通量较低,使用低水阻力的膜(如微型硅)可以提高分散相的通量。常用的膜乳化膜有多孔玻璃(SPG)膜、陶瓷氧化铝膜、氧化铝和氧化锆涂层膜、大孔硅玻璃膜、微型金属膜、聚四氟乙烯(PTFE)膜和疏水性氮化硅微切片[18]。膜孔径、孔隙率、厚度、表面类型、连续相速度、跨膜压力和壁面接触角是制备双重乳液的重要工艺参数。Van等[19]发现双重乳液液滴大小与膜孔径呈线性关系,高孔隙率下,液滴在分离前更容易在膜表面结合;若孔隙率太低,分散相通量可能不足以生产可行的乳液。Na等[20]通过控制渗透压和溶剂扩散速率,提出了一种通用的预混膜乳化制备方法,制得的乳液具有相对的窄粒径分布,同时能控制液滴直径大小。

箭头表示流体流动的方向图2 膜乳化法制备双重乳液示意图Figure 2 Preparation of double emulsion by membrane emulsification

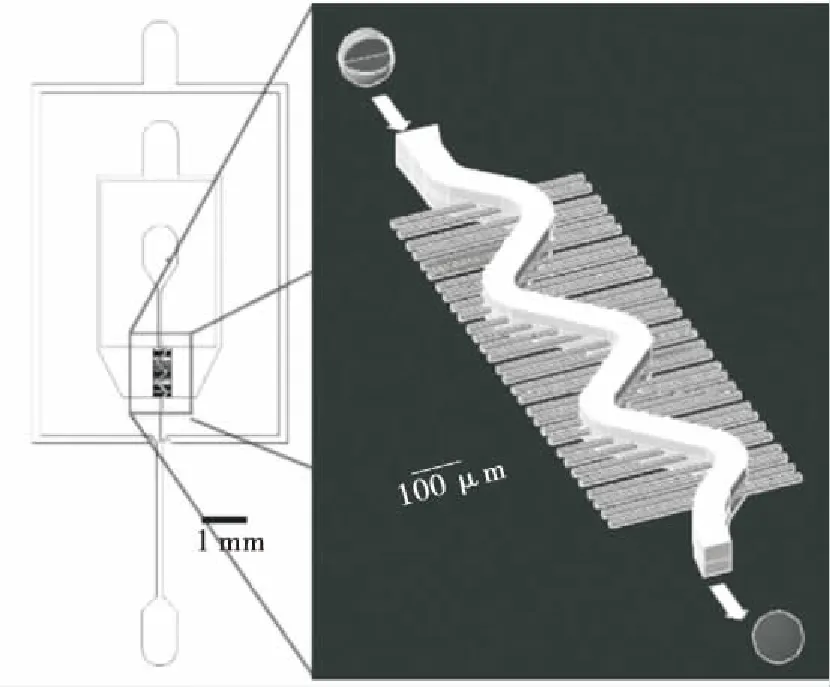

1.3 微流控技术制备双重乳液法

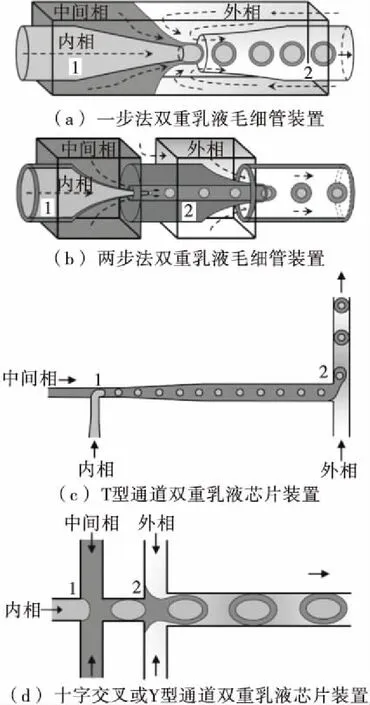

微流控是指在微小尺度下操控流体系统,是一门涉及化学、流体物理、微电子、新材料和生物医学工程的新兴交叉学科。通过微流控技术制备双重乳液,因其具有精确的可控性(液滴粒径、形态可控、过程可视化)和生成液滴的高度单分散而具有较广的应用优势和前景。该方法所用的装置种类和设计繁多,但大致可分为毛细管和芯片装置[21]。毛细管装置制备双重乳液的方式分为一步法[图3(a)]和两步法[图3(b)]。一步法是指不同流速的三相(内相、中间相、外相)流体同时在一个交叉口相遇并由互不相溶的流体组成的同轴射流破裂,在外相形成核与壳的液滴;两步法则是基于同轴共流原理的情况下先生成中间相和内相液滴,再生成双重液滴[22]。芯片装置大多基于PDMS制备[如图3(c)所示],T型通道是利用错流剪切力实现流体破裂形成液滴[23],而Y型和十字交叉型中,在分叉处,液滴根据下游流动阻力对称或不对称地分裂[如图3(d)所示]。

图3 微流控双重乳液生成装置示意图Figure 3 Schematic diagram of microfluidic double emulsion generator

1.4 超声乳化法

超声乳化法是基于传统两步乳化法改进而来(如图4所示),与使用较少表面活性剂的机械均质相比,超声波的优点包括能耗更低、产生更均匀的乳液、具有更小的液滴尺寸和更稳定的乳液[24]。与其他新兴的双重乳液制备方式相比,超声乳化具备可快速、大规模工业化的优势,但其制备的乳液仍存在着均一性和稳定性较差等缺点。超声乳化的机理尚不完全清楚,Li等[25]认为乳化可能是由超声喇叭产生的“瞬时”声空化引起的。Leong等[26]采用20 kHz超声波在脱脂牛奶中制备了W/O/W型双乳液,通过超声乳化可以使用更少量的表面活性剂生成稳定的双重乳液。Khadem等[27]用超声破碎法取代传统机械搅拌作为乳化方式,通过对物理化学参数和乳化装置的能量耗散控制,达到更高的包封率和更长的双重乳液物理稳定性。Leong等[28]将超声乳化应用于制备低脂乳化食品上,旨在提高其乳液稳定性并减少乳化食品所需的脂肪含量。

图4 超声乳化法制备双重乳液示意图Figure 4 Schematic diagram of preparation of double emulsion by ultrasonic emulsification

1.5 同轴电喷雾法

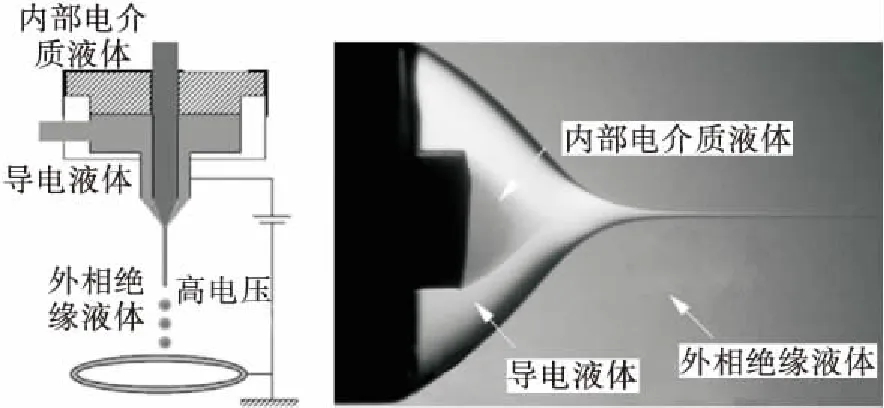

电喷雾技术是静电纺丝方法的一种变体,其最早应用于医学中,目的是封装药物[29]。同轴电喷雾法是指导电液体在接地电极之间的电压条件下,通过电力驱动,而另一种液体被强迫通过第二针,使得两种液体同时流动,形成带电的同轴喷射;内部液体被外层液体覆盖,最后通入外部介质(气体、真空或电介质液体,双重乳液外部介质为绝缘液体),从而制得双重乳液,如图5所示[30]。该方法成本相对较低,制得的双重乳液高度单分散,且粒径较小,但存在大电压安全隐患、需电力驱动和能耗高等的缺点[31]。

箭头所指为外流体、绝缘主体液体的结构泰勒锥图5 同轴电喷雾技术制备双重乳液示意图Figure 5 Schematic diagram of preparation of double emulsion by coaxial electrospray technology

1.6 不同制备方式的对比

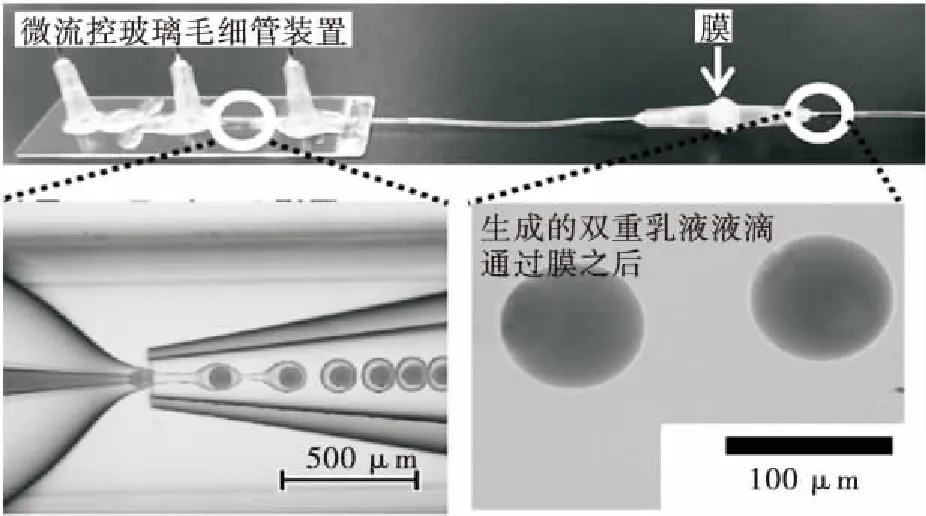

各种双重乳液制备方式的优缺点见表1。其中,微流控、膜乳化和同轴电喷雾等方法均能制备出液滴粒径分散窄的双重乳液,扩展了双重乳液的应用范围;而混合使用各种制备方法可获得稳定性更好、分布更窄和更高通量的双重乳液(如图6所示)。Akamatsu等[32]将微流控与膜乳化技术相结合,当毛细管上产生的乳液滴通过膜时,能够减小液滴尺寸,同时,大部分的油壳层被剥离,形成壳层较薄的双乳状液滴。Kothandaraman等[33]将同轴电喷雾技术与微流控相结合,制备出了变异系数(CV)更小、粒径更小和生成频率更高的双重乳液。

图6 微流控结合膜乳化技术制备双重乳液Figure 6 Preparation of double emulsion by microfluidic membrane emulsification

2 微流控技术制备双重乳液的工业化

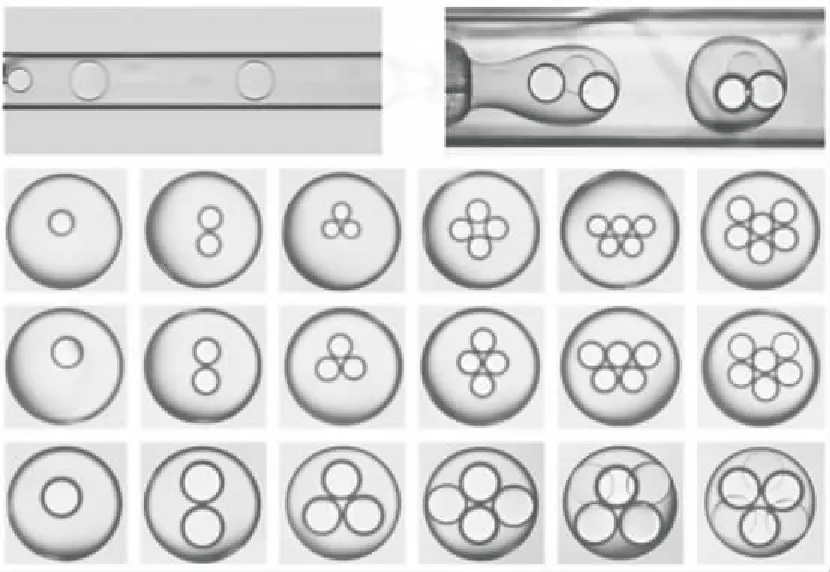

微流控技术以其独特的优势成为双重乳液研究中的热点。微流控制备双重乳液不仅可以精确地控制液滴直径和壳层厚度,还可以通过操控实现不同的功能。例如,包含不同数目的内液滴(图7)[45],同时包载不同的物质和包载亲疏水性不同的物质等[40]。然而,由于微流控制备的双重乳液仍存在稳定性低的问题,通常需高浓度的合成表面活性剂(如吐温、司盘和聚乙烯醇PVA)等,以提高双重乳液的稳定性并延长其贮藏期。

表1 双重乳液制备方法的优缺点

2.1 双重乳液的稳定性

双重乳液制备过程中,高浓度合成表面活性剂的使用具有一定的毒性,大大限制了双重乳液在食品和药品领域的应用。林晓瑛[46]使用生物聚合物和小固体颗粒(Pickering)来稳定双重乳液。例如,在O/W/O双重乳液中,酪蛋白酸钠和卡拉胶的组合可以替代合成表面活性剂[47]。同样,乳清蛋白和黄原胶之间的复合结合物也被用来包封双重乳液的核心[48]。而对于W/O/W乳液,可使用乳清蛋白复配改性果胶[49]、酪蛋白酸钠复配麦芽糊精[50]、酪蛋白酸钠复配黄原胶[51],这些生物聚合物基于排斥相互作用提供了强大的屏障,不仅提高了W/O/W乳液的稳定性,还提高了其包封率。除生物聚合物外,一些小固体颗粒(Pickering)替代合成乳化剂的研究也越来越多。例如,利用高粱籽粒中的醇溶蛋白(kafirin)制备成的纳米颗粒代替合成乳化剂来稳定W/O/W双重乳液[14],刘杏念等[52]使用重质碳酸钙稳定水包油乳液。

图7 含有不同内液滴数目的双重乳液Figure 7 Double emulsion containing different number of droplets

Wankhede等[53]发现对于蛋白质稳定的水包油包水双重乳液,其内部水相的结构完整性取决于渗透剂(即盐)和稳定蛋白的存在。双重乳液的机械稳定性随壳体厚度的减小而增加,流体阻力随壳体厚度的减小而增大[54]。图8为Vian等[55]设计的一种新型微流控抽吸装置,该装置可以在高通量下将双乳液的外壳厚度降低至240 nm,从而使外壳体积减少95%,能够将具有多分散壳厚度的双乳液转化为具有明确、均匀薄壳的双乳液。

2.2 高通量与表面处理

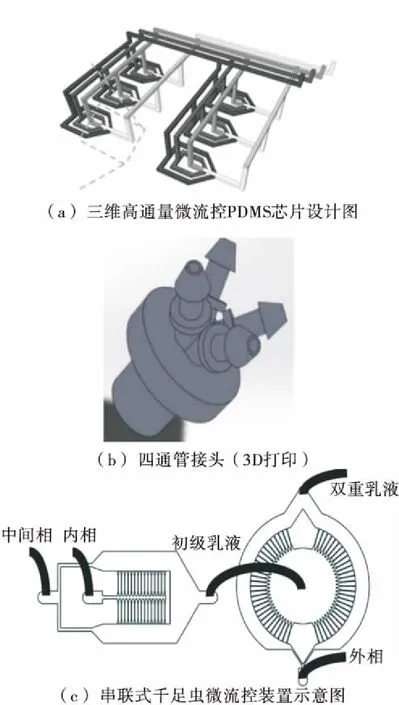

除提高双重乳液的机械稳定性外,能否高通量生产也是限制其工业化应用的关键,而阵列结构可有效提高双乳的通量。如图9(a)所示,将阵列技术与微流控相结合,设计一种三维PDMS芯片,可生产超过1 kg/d的双重乳液,且液滴直径变异系数<6%[56]。随着3D打印技术的兴起,Lian等[39]利用双向连接器和3D打印四路连接器形成双重乳液,并通过增加并联运行设备的数量或在同一设备中增加液滴生成器来实现4倍通量的双重乳液制备[图9(b)],但这可能会影响液滴的窄尺寸分布,或者需要较高的制造成本。Eggersdorfer等[57]采用串联式乳化,集成32个平行流动聚焦和120个通道的千足虫装置[图9(c)],通过两步法制备双重乳液工艺,扩大其生产规模。

图8 新型微流控抽吸装置示意图Figure 8 Schematic diagram of the new microfluidic suction device

图9 微流控制备双重乳液高通量装置Figure 9 The double emulsion was prepared by microfluidic highthroughput device

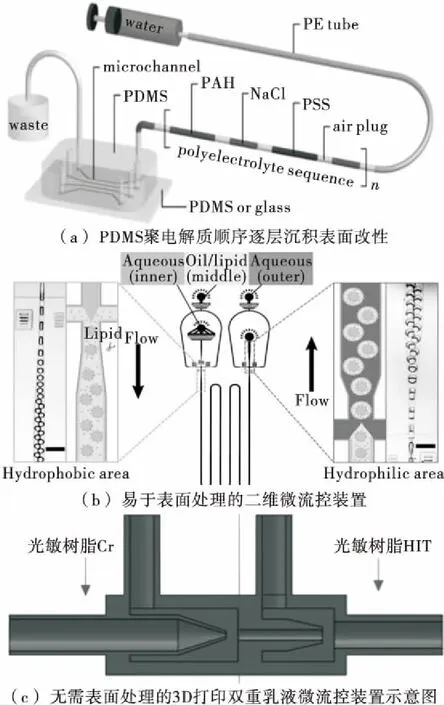

对于常规的微流控装置,制备双重乳液前往往需对装置进行表面处理,其操作复杂且效果并不稳定,极大地限制了微流控制备双重乳液的应用。如图10(a)所示,Bauer等[58]对微流体器件中产生亲水性微通道的聚电解质的顺序逐层沉积,涂层长期稳定,甚至在通道表面处理几个月后也能生成单分散的水包油微滴。由于聚电解质的坚固性,可以应用超高流速的多层膜,使喷射模式下形成高通量液滴成为可能。传统的基于聚二甲基硅氧烷的微流控系统在用于产生双乳状液时需要对表面化学进行严格的空间控制,这在微米尺度上可能较难实现。如图10(b)所示,Kong等[59]提出了一种二维装置设计,以一种直接的方式选择性地进行表面处理,并通过结合两种截然不同的亲水和疏水表面性质来形成均匀的水包油包水双重乳液,这些表面在空间上充分分开,而不需要光刻方法或复杂的流量控制。Zhang等[60]利用光敏树脂Gr材料,制作3D打印液滴微流控装置[图10(c)],其在水和硅油下的接触角分别为47.61°和46.19°,说明其具有亲水性和亲脂性,无需对装置进行表面处理就可在同一装置上实现不同类型双重乳液的制备。

图10 降低表面处理操作难度的几种双重乳液微流控装置

2.3 微流控制备双重乳液工业化展望

在双重乳液的生物分析和生产应用过程中,往往需要实现其对液滴特性的操控,而微流控对双重乳液尺寸和壳层厚度的精确操控,可以调节其激光特性,在高通量生物分析领域具有较大的应用前景。反过来,利用双重乳液的一些特性也可实现对液滴直径和壳层厚度的自动控制。例如,结合机器视觉技术分析双乳液滴,并通过调节泵流速达到控制液滴直径[61],而利用光学检测替代机器视觉,不仅可以缩减检测模块体积,还能提高检测效率[62]。对于双重乳液的实时监测和生成过程的自动化控制,目前的研究仍处在实验室水平,而双重乳液的通量虽然有大幅度提高,但仍未达到大规模工业化的要求,还需进一步探究。

研究微流控制备双重乳液工业化时,其决定不应基于将技术挑战降至最低,而应基于预期产品的经济价值[63]。因此,生产更复杂的形貌,如双重乳液,作为微胶囊的模板特别有吸引力。以这种方式应用微流体,可以使亲水性物质在水连续相中的微胶囊化成为可能。由于缺乏合适的替代配方技术,这种微流控技术的应用解决了重大的工业挑战[64]。微胶囊化可以通过在贮藏过程中将某些活性成分保留在核心中,并在使用时以受控的方式释放来增加产品的价值[65]。因此,可降解的活性成分在恶劣的环境中可以得到保护,并且只在需要时才被释放出来;或者微胶囊可以缓慢地从核心释放活性物质,以获得持久效果,例如通过长时间释放香味[66]。

与传统的基于乳液的方法相比,微流控双乳化胶囊更大,且粒径和壳层厚度精确可控。胶囊越大,表观体积比越小,因此,对于大胶囊而言,防止活性物质泄露的难度较小胶囊容易,而胶囊的粒径和壳层厚度可控也能带来控释的价值。

3 双重乳液的应用

包载是双重乳液最大的应用领域之一。单重乳液对一些物质进行包载时,往往会出现泄漏现象,包封率低。双重乳液应用于功能成分的包载具有以下优势:① 可同时包载亲疏水性不同的物质;② 一定条件下,双乳的形态、粒径可控;③ 包封率高,包埋效果好;④ 有些特定形态的双重乳液液滴可用作核-壳结构的微胶囊/微颗粒的制作模板。

传统的微胶囊制备方法虽然可以制备得到具有一定结构和功能的微胶囊,但这些方法在结构和功能高度可控方面还存在不足。新兴的双重乳液制备方法在一定条件下可实现形态和粒径高度可控的微胶囊制备。同时,以双重乳液为模板制备微胶囊的方法有:紫外光照或化学物质所触发的聚合或交联过程、基于溶剂挥发和基于降温冷却的固化过程等,这些都可以制备多样化的功能微胶囊,极大地扩展了双重乳液的实际应用。Nie等[67]利用同轴电喷雾技术制备双重乳液,进一步微胶囊化制得核壳分别含有疏水性和亲水性药物的微球。Sun等[64]利用微流控技术制得具有空间限制的生物活性分子的单分散海藻酸盐微胶囊。

3.1 双重乳液包载在食品领域中的应用

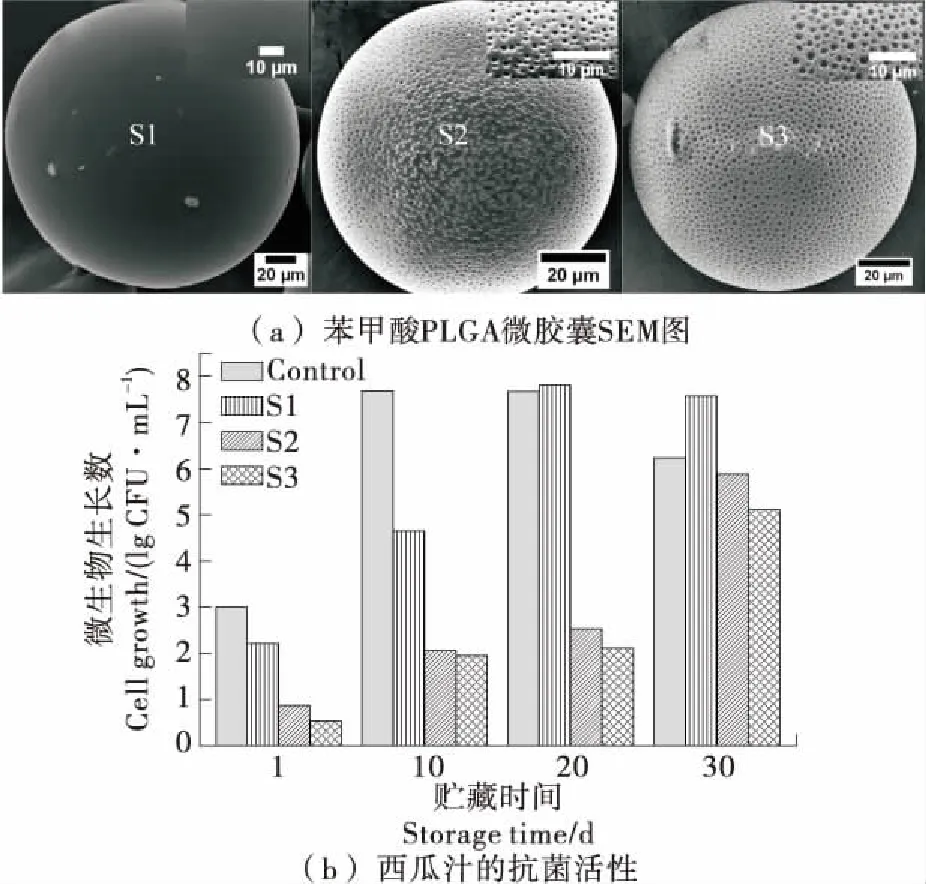

双重乳液已被用于封装多种食品成分,包括益生菌[68]、功能活性因子[69]和抗氧化剂[70]等。由于双重乳液特殊的结构,其应用于食品领域具有以下优势:① 掩盖食品不好的气味;② 控制功能活性成分的释放;③ 保护活性成分;④ 制备低脂食品而不改变乳液原有风味等。例如,在双重乳液中选择合适油相,降低饱和脂肪酸比例的同时,增加不饱和脂肪酸含量,可制作低热量和低胆固醇的乳化食品[71]。Ilyasoglu等[72]采用定向三角形试验评价双重乳液的咸味感,发现与对照组含盐量相同的双重乳液咸味感更重,而基于双重乳液模板对糖类或甜味剂的微胶囊化包载,也能延长甜味[73],掩盖气味,这将有助于开发低盐和低热量的乳化食品。双重乳液也能在食品保鲜方面发挥作用。Biswal等[74]以双重乳液为模板制备的聚乳酸—羟基乙酸共聚物(PLGA)多孔微球[图11(a)],在液体介质中能完全抑制大肠杆菌和金黄色葡萄球菌的生长,抑制时间长达60 d;而在食品模型系统中,通过抑制自然微生物的生长,西瓜汁的货架期也得到了提高[如图11(b)所示]。

S1、S2和S3表示芥末油在有机油相中的不同含量图11 以双重乳液为模板的PLGA微球抑制细菌生长

活性物质是功能和保健食品的主要成分。如何发挥活性物质的功效,既取决于原料的性质,也取决于活性物质的保护,而双重乳液以及双重乳液微胶囊可作为活性物质的载体,起到保护作用[75]。Liu等[76]通过在W/O/W乳液的内水相中封装花青素,实现了pH诱导的颜色变化的显著延迟。Eisinait等[77]利用两步法将富含多酚类抗氧化剂黑荆棘果渣提取物封装在双重乳液中,并将其冷冻干燥,贮藏60 d水化后仍保持95.36%的高包封率和良好的乳液稳定性。

3.2 双重乳液包载在化妆品中的应用

实际生产过程中,化妆品中的活性成分受加工时间、温度、压力和机械能等因素影响,最终影响化妆品的功效。尽管喷雾干燥是一种被广泛应用于化妆品工业的经济高效的技术,但其需将含有活性成分的流体材料雾化至热干气室中,导致活性成分降解、挥发和改性。以双重乳液为模板的微胶囊技术可以很好地保护产品中的活性成分。Paulo等[78]使用传统两步法制备包载咖啡酸的双重乳液,并将双重乳液冷冻干燥制得乙基纤维素微球(图12),测得咖啡酸的包埋率为(97.2±0.2)%。香水具有两亲性和高度挥发性,这些特性使得传统方法包裹香料分子的保留时间较短,而双重乳液微胶囊则可以显著提高香料分子的保留时间。Lee等[6]通过液滴微流控技术将主要由本体乳化制备的稳定的水包香精乳液(F/W)掺入至极性聚合物微胶囊中,利用极性聚合物壳层,在微胶囊内形成水凝胶网络,提高了香气的保留率,使得粉末状态的微胶囊化香料的保留时间显著延长。水包油包水(W/O/W)双重乳液也可通过皮肤输送亲水性活性物质[79]。Hu等[80]设计了一种负载没食子儿茶素没食子酸酯的自双重乳液给药系统以改善皮肤,没食子儿茶素没食子酸酯在自双乳化给药系统中有更高的皮肤扩散和皮肤保持性。

图12 制备包载咖啡酸的乙基纤维素微球示意图

3.3 双重乳液在生物医药中的应用

双重乳液的双层结构和每层可调的特性使其在生物医药领域具有优势,如药物的包封和控释[81]、单细胞分析和核酸检测[82]等。在众多包封和释放药物的方法中,由双乳化液滴固化而成的微粒(或纳米颗粒)可以保持其形态,有效地包裹药物,并在靶区释放药物[83]。例如,以双重乳液为模板的胰岛素微胶囊[84],大豆油和甘油三酯复配双重乳液配方制备的口服疫苗[85],这些被包裹的药物释放显著延长。

合成生物学和生物技术的快速发展对高通量筛选技术提出了越来越高的要求,如筛选合成基因的功能以优化蛋白质表达。目前,结合液滴微流控技术将油包水(W/O)乳状液滴中的单细胞隔开,可以筛选大量的细胞进行分析,这种自动化微流控设备的最新进展进一步有助于实现液滴技术在高通量筛选方面的潜力。然而,这些单重乳液滴与水相分析不兼容,并且内部液滴环境不易与外部水相沟通。Chan等[86]提出了一个高通量、小型化的微芯片合成基因筛选平台,该平台利用定制的微阵列喷墨合成器合成荧光蛋白的合成基因变体,然后对其在大肠杆菌(E.coli)细胞中的表达进行筛选,携带单个荧光基因变体的细菌作为单个细胞被包裹在双乳液滴中,荧光信号在增殖的24 h内增强了100倍。Brower等[87]使用标准的流式细胞仪对单个双重乳液微液滴进行表型、选择和分离,利用2台商品化的流式细胞仪对液滴荧光信号进行检测,动态范围跨越5个数量级,并在分选后对完整的双重乳液滴进行了回收(图13);展示了单双乳状液液滴分离,分选后回收率>70%,相当于单细胞流式细胞仪的能力。

双重乳液还可以被用来研究和分析生物的生长和代谢。Ho等[88]开发了一种新型的微流体装置,可将双乳液滴捕获到指定的腔内,然后以平行方式压缩和吸入,该装置可用来分析机械激活的人工细胞。为了研究细胞有丝分裂纺锤体的组装、定位和定向,Vleugel等[89]利用双重乳液包裹中心体和微管蛋白,形成几何受限的双微管,引入皮质锚定的动力蛋白、正端定向微管马达和扩散型交联剂,构建了一个细胞有丝分裂的系统,该系统被用来重建纺锤形结构。Sun等[90]用体外模拟胃肠道模型研究海藻酸水凝胶微珠中双重乳液的消化行为,为充分释放亲水性活性成分的给药系统提供了有用的数据。

图13 双重乳液液滴流式细胞检测工作流程Figure 13 Single double emulsion droplet flow cytometry workflow

3.4 双重乳液在其他领域中的应用

Cui等[91]以水包油包水双重乳液为基础,结合高压均质技术,研制了一种双功能农药纳米微囊给药系统,该系统负载有效霉素和噻氟酰胺两种活性成分(AIs),用于防治水稻纹枯病。双重乳液还可以被用来制备纳米胶囊,通过在不添加任何其他表面活性剂的情况下,向油相中添加二氧化硅前体聚合物(超支化聚乙氧基硅氧烷)制备纳米级水包水包水型双重乳液。通过将前体转化为二氧化硅并进行油相聚合,将双微乳液转变为坚固的二氧化硅聚合物纳米胶囊[92]。Lamont等[93]研制了可逆水包油包水(W/O/W)乳液,用于利用表面活性剂冲洗修复地下碳氢化合物泄漏的过程中遏制其泄漏。

4 结论与展望

双重乳液具有比单重乳液更好的包封性,以其为模板制得的微胶囊形态和粒径可控,具有保护活性物质和控释的作用。而在分析检测领域中,双重乳液液滴相对独立的环境、高度的可操作性和学科交叉的兼容性,给生物分析检测提供了一个新的平台。双重乳液在包载、分析检测和农业等领域均有潜在的应用前景,在控释方面更是具有无法取代的优势。但双重乳液的各种制备方式都有其相应的局限性,这些缺点影响了双重乳液的广泛应用,使其一直处于实验室阶段。近年来,液滴微流控、膜乳化和同轴电喷雾等新兴的双重乳液制备方法均有了长足的进步,且这些方法的混用提高了双重乳液的质量。然而,仍然存在着乳液稳定性较差、加工成本高和产量低等的问题。

生物大分子和小固体颗粒表面活性剂的发展,有望取代高浓度的化学合成表面活性剂提高双重乳液稳定性,并降低毒性,扩大双重乳液的应用范围。微流控技术是一个多学科交叉的平台,3D打印、阵列和机器视觉等新技术的应用,将会给这个平台带来高通量和低成本的解决方案。随着微纳加工技术的发展,芯片加工精度的提升也能降低装置通道的直径,从而降低双重乳液的粒径以达到提高乳液稳定性的目的。膜乳化、电喷雾和液滴微流控等技术的互相结合,可能会带来形态可控、更小粒径、更高产量和更稳定的双重乳液。这些都将会使得双重乳液制备的工业化更进一步,从而带来成本的降低,加快双重乳液相关的商业产品问世。