基于数学建模的农业机械数字化设计研究

赵培勇

(郑州财税金融职业学院,郑州 450048)

0 引言

随着全球经济一体化的进程加快及信息技术的迅猛发展,现代制造企业环境发生了重大的变化,数字化设计制造技术被使用到了机械设计制造企业中。数字化设计制造技术将计算机辅助设计、网络化虚拟设计制造及集成技术等融合在一起,提高了设计制造过程的智能化程度,可以带动企业创新,提升企业的综合竞争力。在农业机械的零部件的设计制造过程中,很多零部件是非规则的,加工工序较为复杂,为了节省加工时间,可以采用加工工序仿真优化的方法,对加工过程进行模拟,从而得到合理的加工工序,实现农业机械零部件的数字化设计和制造。

1 数字化设计技术及其在农业机械中的应用

随着通信和信息技术的发展,数字化设计技术被引入到各个领域,数字化技术一般是指采用计算机或者网络技术进行建模、处理和分析优化等,以使设计更加精确化。将传统的设计制造技术和数字化技术相结合,便产生了先进的数字化设计制造技术。目前,数字化设计技术主要包括数字化仿真技术、数字化建模技术、虚拟现实及有限元分析技术等,其总体框架结构如图1所示。

图1 数字化设计技术结构框架

农业机械数字化设计中,数字化建模技术主要分为产品建模和过程建模:产品建模主要根据产品的特征进行参数化设计,包括各种三维建模及虚拟装配等;过程建模主要是对农业机械零部件加工过程的工序优化。数字化仿真技术主要是采用仿真分析软件(CAE )及有限元分析方法(FEM)来模拟传动部件的力学性能,以发现机械产品的设计缺陷,优化产品尺寸,提高产品的设计质量。虚拟现实技术可以将设计好的农业机械零部件进行虚拟装配,并进行运动仿真,以验证产品的运动学和动力学性能。有限元分析主要可以根据设计好的农业机械部件,在部件上施加荷载及查看零部件的变形和应力分布等,避免部件出现不应有的应力集中,以提高零部件的强度和寿命。

2 基于数学建模的农业机械制造工序数字化设计

随着先进制造技术的发展,农业机械制造正朝着集成化、自动化、网络化等方向发展,这些都与数字化技术息息相关。以农业机械的不规则零件的加工为例,加工过程中会安排很多工序,如果要得到最优化的加工工序排序,可以采用数学建模的方法。在零件加工过程中,为了优化加工工序,可以通过排序的方法使n个零件在车间停留的顺序最短。农业机械零件在加工车间中停留的时间包括两部:一是加工时间,二是停留时间。假设ti1表示第i个零件的加工时间,ti2表示第i个零件的等待时间,则总时间为

(1)

A=(nn-1...2 1)

t=(t11t21...tn-1,1tn,1)

(2)

(3)

则只需要保证

ti1≤ti+1,1

(4)

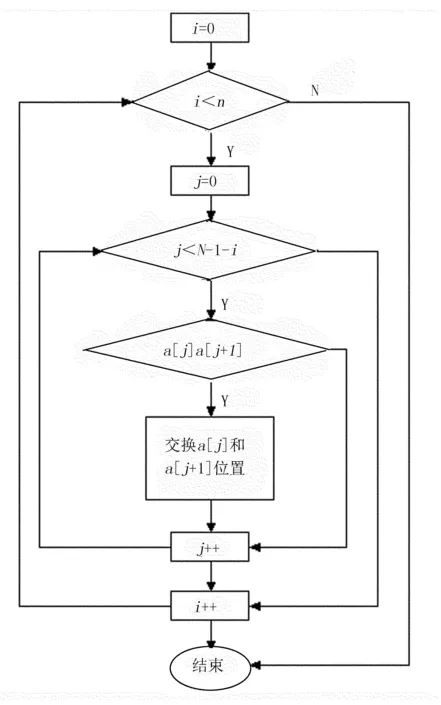

对于工序时间安排,可以采用冒泡法进行排序,排序流程如图2所示。

图2 冒泡法排序流程图

在没有完工时间约束的条件下,可以直接采用冒泡法来对工序进行安排,以快速得到工序的排序。如果在农业机械零部件加工过程中有完工时间的约束,需要考虑在约束条件下整个工序路线的平均时间最短。由前边分析可知,假设ti1表示第i个零件的加工时间,再假设完工时间为Pi,引入0~1变量构建模型。其中,零件加工点的排序为y=(y1y2...yn-1yn),原始零件加工序列下的加工时间为ti1=(t11t2,1...tn-1,1tn,1)。由于受到完工时间的限制,每一种排序可最多加工n种零件。将零件的加工选择表示为

(5)

当在第i次加工的是第j件零件时,则对于上述函数表达式中的yi=ti,nxi,1+ti,n-1xi,2+......+ti,1xi,n,只要对xi,j取1,而其余的均取0即可,这表示零件j为加工的第i件零件。其目标函数可以表示为

(6)

(7)

该模型的约束条件有以下3条,即

(8)

其中,1≤i,j≤n。对零件是否进行加工给予标记,记作矩阵Y,若零件i加工,Yi=1,否则Yi=0。在实际零件的加工过程中,可以通过编程的方式作出工序排序系统,在进行工序优化安排时可以大大地节省时间,提高工作效率,实现农业机械零部件的数字化设计和加工。

3 农业机械数字化设计

UG是一款建模和仿真功能强大的软件,在汽车、机械、航空航天等领域应用非常广泛,并支持美国通用汽车实时全球最大虚拟开发项目,全球的汽车制造行业有很多家企业使用UG软件。本次选用UG软件作为仿真模拟工具,对基于数学建模的工序优化进行仿真设计,以验证基于数学建模的工序优化方法的可行性和可靠性。

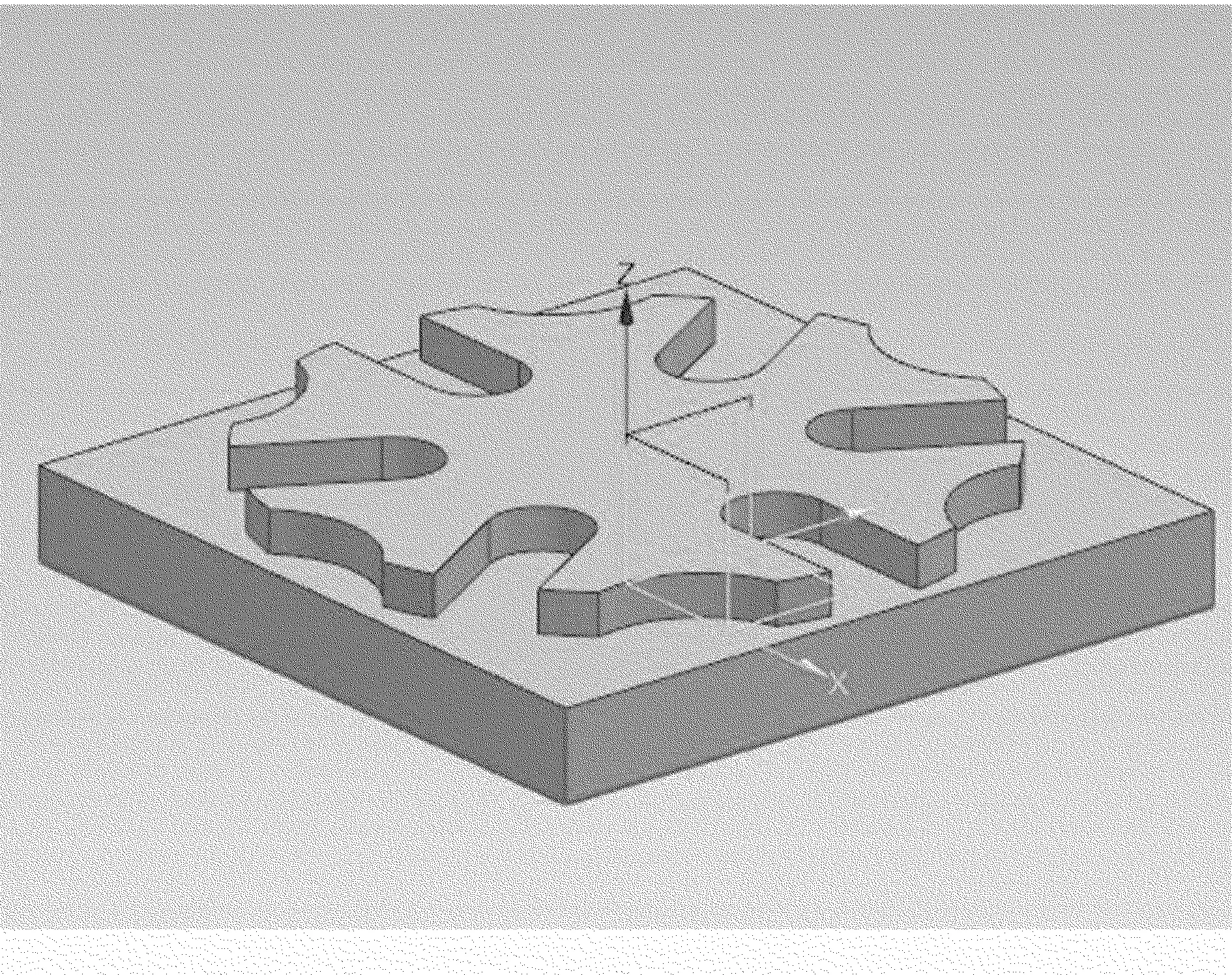

利用UG软件的绘制草图后,通过拉伸操作便可以得到零件的三维模型,如图3所示。由于零件属于非规则零件,其加工工序的安排较为复杂,在进行工序优化之前首先创建工序,如图4所示。

图3 农业机械非规则零件建模示意图

图4 创建工序窗口图

在进行农业机械零部件加工工序设计之前,需要创建工序,在创建工序时可以选择合适的刀具和加工方法,还可以导入外部程序进行工序优化。本次采用数学建模的方法对工序进行优化设计,最终生成了如图5所示的加工刀具轨迹图。

图5 加工刀具轨迹图

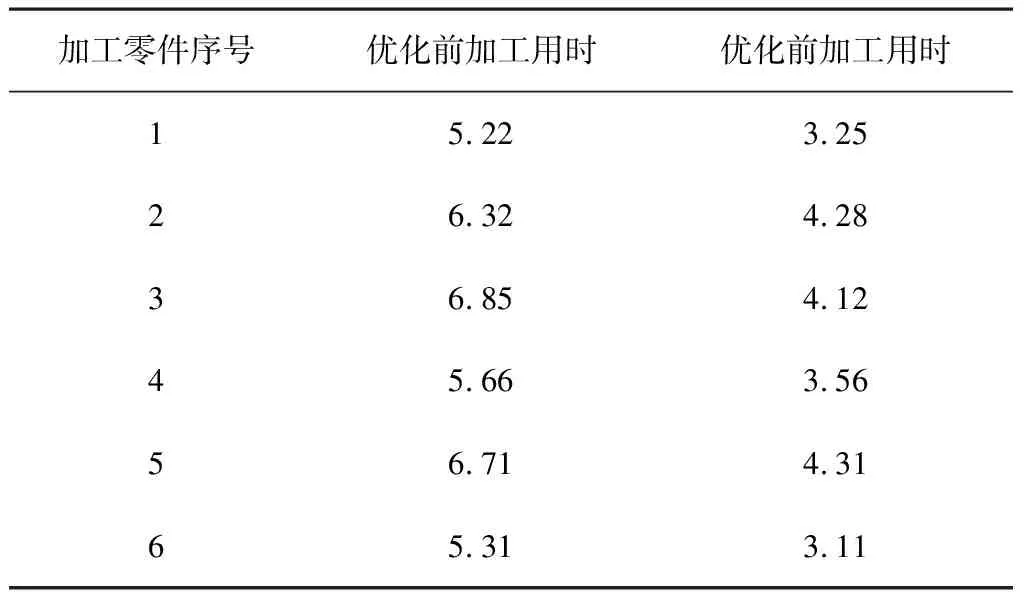

加工工序优化完成后,便可以根据工序生成加工刀具的走刀轨迹。本次通过仿真计算,成功实现了加工工序的优化。为了验证优化方法的可靠性,将优化后的加工工序零件加工用时和优化之前的进行了对比,得到了如表1所示的统计结果。

表1 工序时间对比

由优化前后加工用时可以看出:采用基于数学建模的方法对加工工序进行优化后,加工用时有了明显的缩短,加工效率有所提高。这说明,采用优化方法可以使农业机械零部件加工工序的安排更加合理。

4 结论

为了提高农业机械零部件的加工效率,在零部件的数字化设计过程中,引入了数学建模方法,并采用该方法对零件加工工序进行优化,从而缩短零件的加工时间,得到合理的加工工序安排。为了验证该方法的可行性,采用数学建模和UG仿真的方法,对非规则农业机械零部件的加工工序优化进行了仿真计算,结果表明:采用UG软件可以成功实现加工路径的仿真,采用数学建模对加工工序优化后加工时间更短,零件的加工效率更高。