电动韭薹类培土机的设计

彭安校,郭晓东,李思然,韦菲菲,田洪坤,李岩舟

(广西大学 机械工程学院,南宁 530000)

0 引言

韭菜是我国古老蔬菜品种之一,韭薹即为韭菜的花茎[1],具有生津开胃、增强消化酶的活性、促进食欲及人体肠胃消化的作用。韭薹对种植环境要求不高,韭菜根种植可以收获5年,收获期长,收成高,年均产量为37 500kg/hm2左右,目前市场上韭薹售价为10元/kg左右,公顷产值高达37.5万元多。因此,加快韭薹产业的发展,对促进农民增收、提高国民膳食健康水平和发展绿色农业等具有重要的意义。

由于韭薹为种植1次可连续收获多年以上的作物,每隔几天就可以进行1次收获,作业农机的行走部分只能在畦间的沟中运动,且韭薹娇嫩,易受到机械损伤,跨畦作业也比较困难,所以大型农机具无法进入韭薹地作业。目前,种植户只能在大型拖拉机平整完地块后使用小型通用的手扶开沟机(见图1)进行开沟及培土作业:第1年的开沟深度需要达到30cm,以后每年需要加深10cm左右。由于手扶开沟机难以控制方向,为了保证田地的平整及开沟的直线性,需要壮劳动力来操作手扶开沟机[2],进行两次开沟作业才能达到最终深度。即使这样,开沟效果仍旧差强人意,如图2所示。

图1 现有开沟机

图2 开沟效果图Fig.2 Ditching effect

后期培土时,需要从最深达到70cm的沟中将土抛到畦面[3-4],但由于功率不足抛出的土很难均匀地散布到畦面;另外,由于未经设计计算,抛出的土会有部分打向操作者,使操作环境变得恶劣,不符合当代农业降低生产成本和劳动强度的要求。

通过查阅文献及资料,目前针对于韭薹培土应用的农业机械很少,且自动化程度不高,仍以内燃机作为其动力源。内燃机的尾气排放不仅加大了对环境的污染,也不利于实现有机栽培。相关机械装备的缺乏极大地阻碍了韭薹的生产,不利于韭薹种植规模化的形成。为此,结合当前国内外电动农业机械的设计思路及韭薹的特殊农艺,设计了一种以单条三角履带作为底盘的培土机,以解决旋耕直线度不足的问题[5-6],且利用直流电机提供驱动力[7-8]。

1 整体机构的设计

电动韭薹培土机包括架杆、电动推杆、旋转台、旋耕刀辊、挡土罩、车架、底盘、蓄电池、直流电机及传动系统,如图3所示。旋转刀辊安装在架杆上,由直流电机驱动;旋转刀辊、抛土挡板安装在架杆上,与车架相连接;车架由紧固件安装在底盘上,底盘由直流电机、传动系统与履带构成。操作人员通过施加外力,来调整机体的行进方向。在调头时,机架上的电动推杆对执行机构进行抬升,车架上的旋转台将整个执行机构旋转。履带、通用底盘、蓄电池、直流电机、控制器为执行机构提供动力及支撑,执行机构负责完成碎土、抛土工作。

1.机架 2.旋转台 3.车架 4.电动推杆 5.抛土挡板 6.旋转刀辊 7.底盘 8.减速箱

2 主要工作部件的设计

2.1 减速箱的设计

三角履带行走机构驱动轮内置减速器总减速比为18:1。由于减速比较高,单级减速较难实现,故采用一行星齿轮减速器串联一圆柱齿轮减速机构的二级减速器进行减速[9-10]。

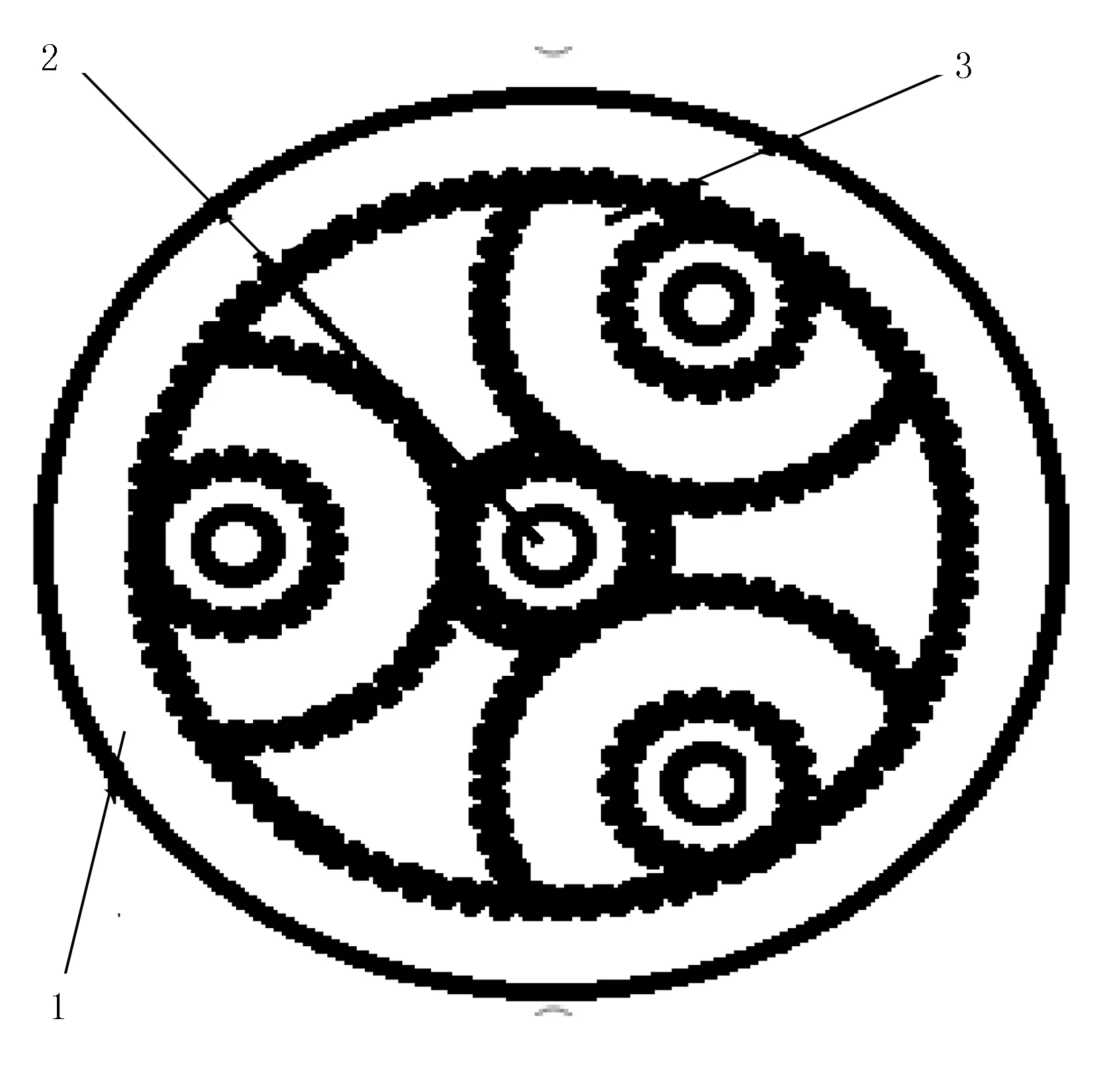

减速箱的内部结构为:电机轴通过6002轴承穿过减速箱壳体,减速箱壳体的电机轴部分安装圆柱齿轮减速机构的小齿轮,圆柱齿轮减速机构的小齿轮与圆柱齿轮减速机构的大齿轮相啮合,即一级减速机构;圆柱齿轮减速机构的大齿轮通过轴与行星齿轮系的中心轮相连接,将动力传递到二级减速机构;行星齿轮系的中心轮与3个行星轮相啮合,3个行星轮与内齿圈相啮合,行星齿轮系的行星架通过6003轴承与3个行星轮相连接,即二级减速机构;行星架通过轴穿出减速箱壳体与驱动轮轴连接,输出动力,轴穿出减速箱的位置使用6008轴承连接;行星齿轮系的内齿圈与减速器壳体相连接,减速器壳体通过螺栓连接固定于台车架上。减速机构如图4所示,行星轮系如图5所示。经计算校核,行星齿轮减速机构及齿轮对减速机构参数如表1所示。

1.圆柱齿轮 2.减速齿轮 3.行星轮系

1.内齿圈 2.中心轮 3.行星轮

2.2 底盘直流电动机的选择

1)额定功率的确定。当行走机构以最大速度5km/h行走时,其功率计算公式为

P=FV0=476W

(1)

式中F—驱动力;

V0—机器行走的速度,取V0=5km/h。

结合电力拖动知识,得出电机功率计算公式为

(2)

式中η1—电机效率,取η1=0.9;

η2—机械传动效率,取η2=0.85;

η3—其他效率,取η3=0.91;

K—电机安全系数,取K=1.5。

在农业生产中,考虑到工作条件的不稳定及农机具的性能变化可能会引起作业机械阻力的变化及负载变化,应当考虑功率过载问题,即

(3)

其中,P0为电机额定功率;μ为电机过载系数,取μ=1.5;η为电机效率,取η=0.9。

最后,根据永磁无刷直流电机的选用原则、设计经验及市场现有电机,确定选用额定功率1 500W的电机。

2)额定电压的确定。蓄电池是直流电机单独工作时的重要保障,决定了电机单独工作时所能提供的最大动力。近年来,锂电池因为质量轻、功率大、无污染等特点在多个领域的应用愈加广泛,因此选用锂电池作为供能装置。选用现有的60V的锂电池系统电压为电机的额定电压。

3)额定电流的计算。额定电流的计算公式为

(4)

考虑到直流电机额定效率的因素,额定电流取27.5A。

4)额定转速的计算。依照目前旋耕类机械的行走速度范围在3~5km/h,考虑到减速比为18:1,所以将电机的额定转速定为1 000r/min。

综上所述,电机的性能参数如表2所示。

表2 直流电机性能参数

2.3 执行机构功率的计算

根据以上计算,可确定执行机构的消耗总功率为

N0=0.1KλVmBh=2.5 kW

(6)

旋耕工作消耗的功率是下述各项总和,即

N0=Nq+Np+NT+Nf+Nn

式中Nq—刀齿碎土所消耗的功率,平均占总消耗功率的40%;

Np—刀片抛土所消耗的功率;

NT—旋耕刀组推动土工作时所消耗的功率,约占总消耗功率的68%;

Nf—传动和摩擦所消耗的功率,约占总消耗功率的10.7%。

碎土消耗的功率为

Nq=N0×0.402=1.01kW

抛土功耗为

Np=N0×0.405=1.02kW

旋耕作业时推动机组的功率为

NT=N0×0.68=0.17kW

传动及摩擦消耗的功率为

Nf=N0×0.107=0.24kW

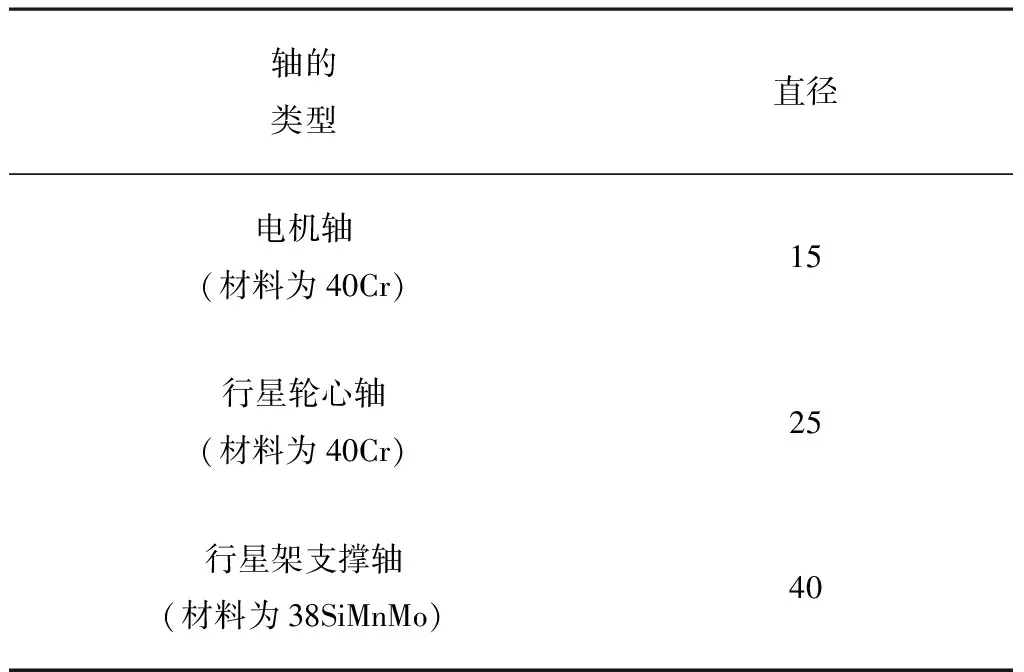

2.4 各传动轴的选用和设计

2.4.1 电机轴的设计

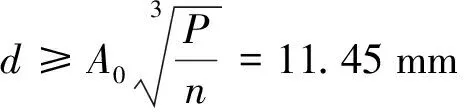

该行走机构长期作业于田间环境,所以对电机轴的制造有着特殊的要求。根据扭转强度条件计算电机轴的直径,初步确定电机轴的材料选择为40Cr,则电机轴的直径为

(7)

式中A0—与材料有关的系数,查机械手册A0=100;

p—电机额定功率,P=1.5kW;

n—电机额定转速,n=1000r/min。

考虑到田间作业的特殊性,将电机轴稍微加大,取整得d=15mm.

2.4.2 行星轮心轴的设计

行星轴的轴径与行星轮的轴承的选用密切相关,所以行星轮的孔内径也与选用的轴承有关[8,11],但孔内径边缘的最小厚度大于或等于全齿高的1.2~1.4倍,即为3倍左右的模数,则内孔边缘的最大直径为

那么,dmax=71.25mm。依据行星轴的心轴弯矩进行校核,则由计算公式为

(8)

2.4.3 行星架支撑轴

行星架支撑轴承载着很大的转矩,其强度要求很高,初步选用的材料38SiMnMo[12]。考虑跟行星架为一体,依据扭转强度条件,估算输出轴的最小轴径,即

(9)

式中A0—与材料有关的系数,查机械手册A0=110;

p—输出轴功率,P=1.44KW;

n—输出轴转速,n=55r/min。

代入相关参数,则

考虑动力传递,花键、冲击等因素,把尺寸加大,取d=40mm。综上所述,各轴的尺寸如表3所示。

表3 各轴的尺寸

3 田间试验

在广西大学试验农场进行开沟培土试验,为确保试验的合理性,选择在韭薹种植基地进行试验。菜地在移栽前用普通手扶式开沟机进行开沟作畦,畦面宽130cm,沟顶宽40cm,沟底宽30cm,沟深30cm。经过试验,电动韭薹培土机最深可从沟深为85cm的沟底将土均匀抛撒至畦面上,地头转向简便,整机最高作业速度可达5km/h。分别用不同的前进速度和不同的转速进行田间试验,结果如表4~表6所示。

试验表明:整机前进速度越大,旋耕作业效果越差;速度越小,作业效果越明显,但工作效率变低;当前进速度为4km/h、刀辊转速450r/min时,培土效果明显,效率较高。

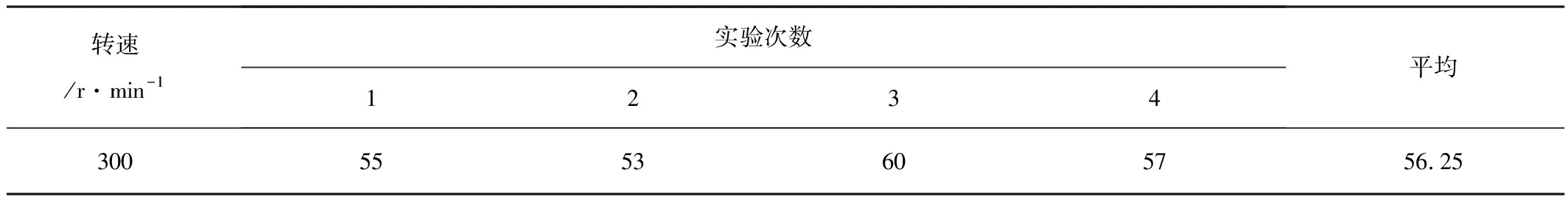

表4 韭薹机前进速度为3km/h时的抛土高度

续表4

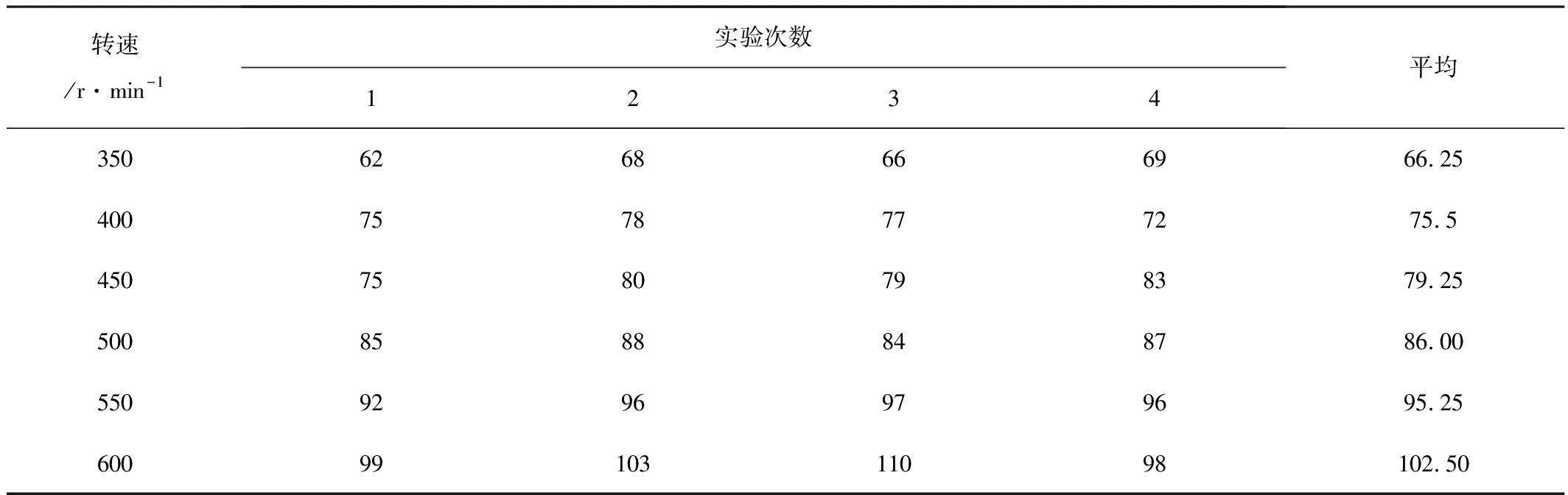

表5 韭薹机前进速度为4km/h的抛土高度

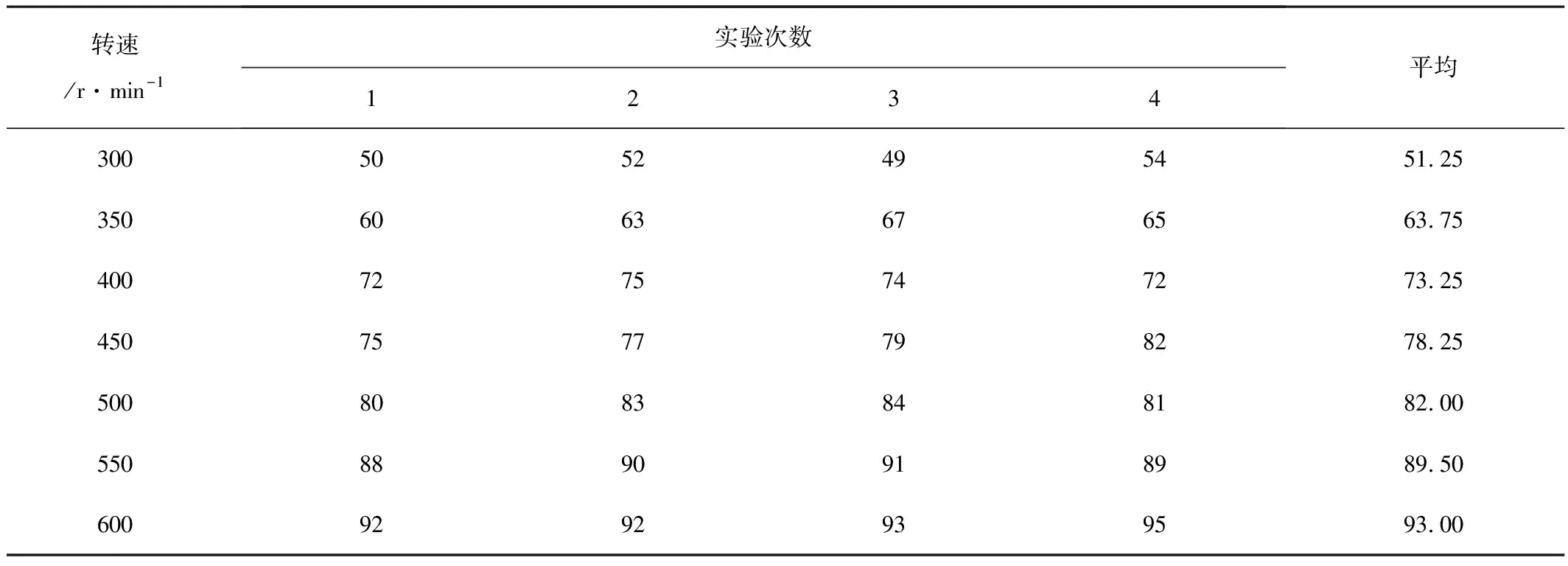

表6 韭薹机前进速度为5km/h时的抛土高度

4 结论

1)设计并制作了电动韭薹培土机,包括架杆、电动推杆、旋转台、旋耕刀辊、挡土罩、车架、底盘、蓄电池、直流电机及传动系统等部件,可同时完成开沟、碎土及培土作业,实现了一机多用。

2)通过理论计算,确定了底盘与旋耕机构消耗的功率分别为1.5、2.5kW。

3)完成整机减速机构的设计,确定了减速机构的各项参数。

4)田间试验表明:电动韭薹培土机作业效率较高,对土壤抛撒的均匀性好,作业深度大,整机体积小,结构简单,可靠性高。