基于PLC控制的采摘装置自适应调控研究

李素静,苑 葵

(唐山科技职业技术学院,河北 唐山 063001)

0 引言

我国是一个农业大国,人口众多,果蔬需求量和产量均很大。随着工业化程度的提高,也为了降低果蔬采摘作业的强度、提高采摘效率,采摘机器人的研究得到了农业人员的广泛关注[1]。目前,日本、美国等发达国家的采摘机器人技术发展迅速,可以根据不同果蔬的形态研制针对性的采摘装置,且采摘装置可以根据果蔬的大小、距离和成熟度进行选择性的采摘,工作效率高,采摘成功率达到了75%~85%[2-3]。我国的采摘机器人研究起步较晚,采摘效率和成功率均较低,因此将针对采摘装置相关系统进行了改进型研究。

番茄、苹果等外皮较薄或者较脆的果蔬对于采摘机器装置的机械手控制要求较高,要求其夹持系统柔韧性良好,既要保证能够抓住果蔬不掉落,又要保证水果的表皮不被抓破。我国传统的采摘机器人机械手为全驱动方式,驱动器较多,结构复杂,抓取过程不易控制,容易破坏果蔬表皮。机械自适应调控可以使机械手根据果蔬形状进行自适应调节,保证水果的抓取。果蔬通过视觉系统识别并灰度处理后,通过机械手抓取,若图像的灰度识别不明显则会使机械手抓取不精确,降低采摘效率和准确率,因此对图像进行自适应分析,正确识别果蔬,保证采摘准确率和效率。

PLC是可编程控制器,具有控制简单、结构简易、扩展性好的优点,若将PLC控制器应用于采摘装置的控制,可满足采摘装置定位精度高的要求[4]。因此,本文结合自适应调控自主调节的优点和PLC精度高,对采摘装置进行了设计。

1 硬件设计

1.1 总体结构

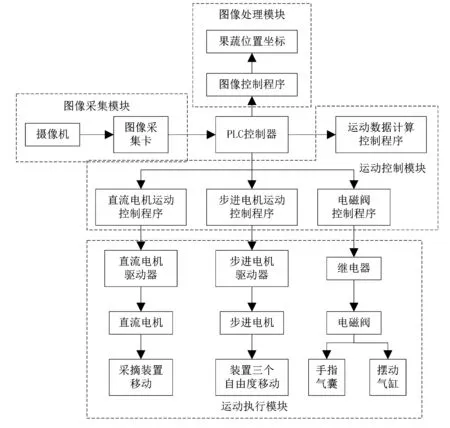

采摘装置的总体设计方案如下:①系统的主要组成为信息采集模块、图像处理模块、运动控制模块、运动执行模块和PLC控制器;②系统采用PLC控制器作为采摘装置的核心控制器,用于控制采摘过程。采摘装置总体流程图如图1所示。

图1 采摘装置总体流程图

1.2 信息采集模块和图像处理模块

信息采集模块和图像处理模块主要用于对图像进行采集和处理,主要由摄像机、图像采集卡和图像控制程序构成。采摘装置利用摄像机采集待采摘果蔬的图像,完成采摘的路径规划和图像处理工作,包括:①通过内部坐标系,确定果实坐标,规划最佳采摘路径;②对采集到的图像进行灰度化、分割处理,获得完整的果蔬轮廓,便于后续机械手抓取果蔬时的精确性。在自然光条件下,摄像机采集到的果蔬图像颜色不均匀,存在正常区域和高光区域,若对图像采用同一种方式进行分割,容易造成图像边界模糊。为获得能够准确识别轮廓的图像信息,采用分别对图像的正常区域和高光区域进行提取、分割再合并的方式进行分割,图像分割流程如图2所示。

图2 图像分割流程图

1.3 运动控制模块和运动执行模块

运动控制模块通过控制运动执行模块的相关驱动器和装置,使采摘装置运动至目标果蔬点,执行切割并采摘的动作。

1)行走控制:采摘装置采用模拟坦克的履带式行走控制机构,由直流电机驱动器作为驱动源,电机与驱动轮连接,驱动轮与皮带互相吻合,使采摘装置实现前进、后退等运动,可按照规划的采摘路径运动至目标果蔬位置。采摘装置的行驶速度可以由电机自动调节。该行走控制机构具有良好的稳定性及较强的环境适应能力[5]。

2)移动控制:移动控制装置的作用是在采摘装置到达目标区域后,将机械臂移动至目标果蔬位置。机械臂由步进电机运动控制程序进行控制,采用步进电机作为驱动源。对机械臂的控制主要是X、Y、Z这3个方向自由度的移动。机械臂关节3个方向的直线移动通过滚珠丝杠螺母副进行传动,以保证机械臂运动的高精度和高效率[6]。

3)采摘控制:采摘装置主要完成果梗的切割和果蔬的采摘。在信息采集模块确定果蔬的精确位置后,在电磁阀控制程序的作用下,机械手准确切断果梗,抓取果实。为保证果蔬被抓取时表皮不被破坏,且果蔬不掉落,机械手采用气泵带动气缸进行控制。

2 采摘装置的自适应调控

2.1 机械手自适应调控设计

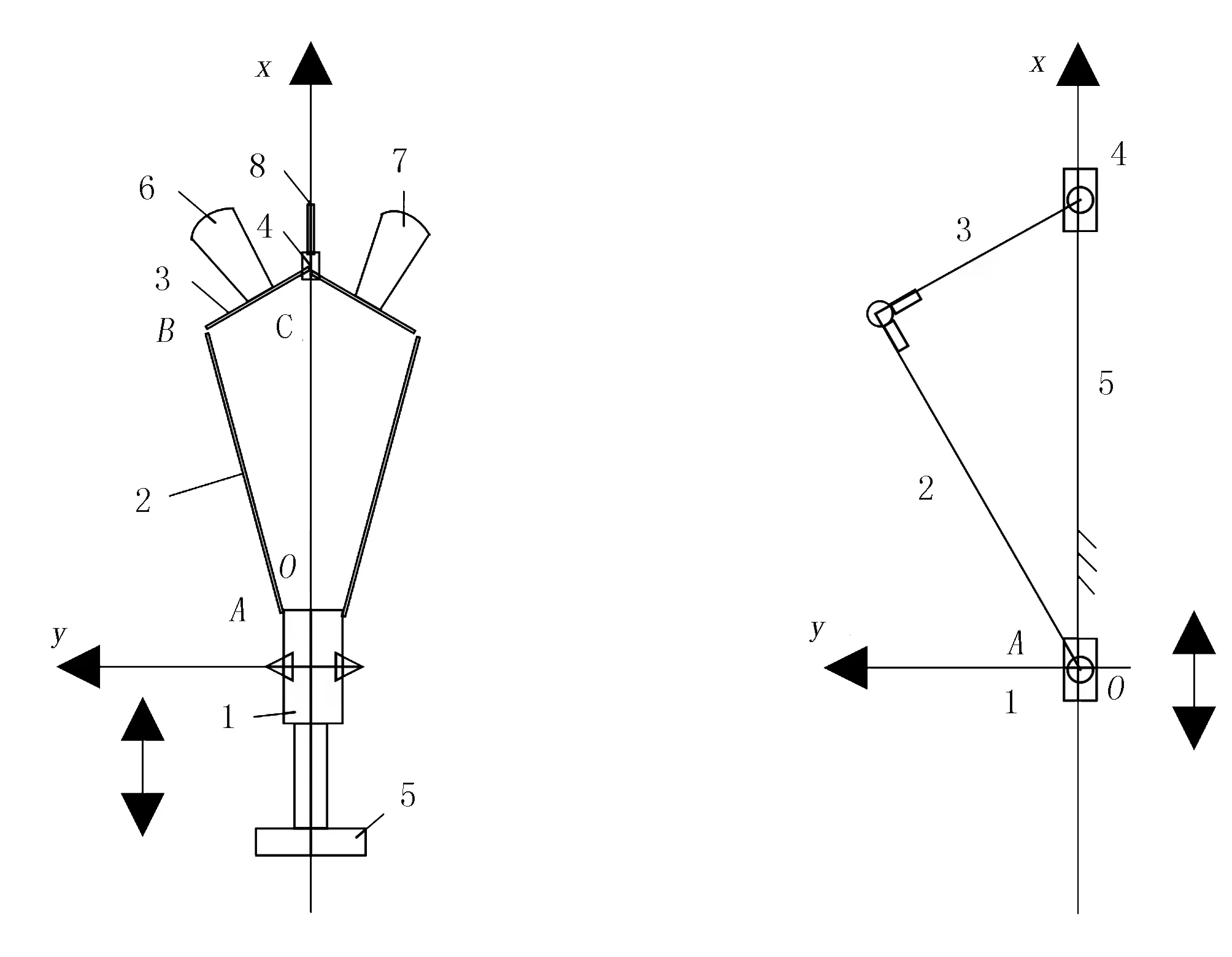

采摘装置的动作以拿、捏和握为主,三指机械手即可满足动作要求。在动作执行过程中,每个手指均有两个转动的关节,因此设计了四构件变胞机构机械手。在机械手抓取位置设置硅胶,表面贴以传感器,通过控制气缸压力控制拿捏力,使机械手作用的位置、运动的位移和作业力具有一定的自适应性,保证采摘过程的精度和果蔬质量。

机械手坐标图如图3所示。图3(a)为机械手未触碰到果蔬的坐标图,此时机械手为一个整体,滑块A和滑块C向前移动的距离相同;当机械手抓取果蔬后,机构发生变胞运动,此时机械手坐标图如图3(b)所示。

(a) 机械手未触碰到果蔬坐标图

滑块C碰到果蔬后,当滑块A受到的向前驱动力大于扭簧B受到的闭合力矩时,机械手形成曲柄滑块机构。设定滑块C移动距离AC为d,AC与曲柄BC夹角为δ,则有

sin2ω=1-cos2ω

θ=180°-δ

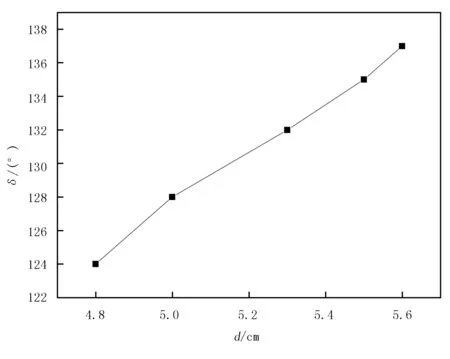

设定曲柄轴AB=4cm,BC=3cm,将其代入以上方程组求解可得:

该式即为气缸1移动距离d与机械手采摘头转角δ的关系,其关系图如图4所示。

图4 气缸位移d和转角δ关系

2.2 图像自适应均匀化处理

摄像机采集到的果蔬图像利用软件转换成Lab颜色模型图像,并利用直方图统计灰度值,再利用直方图均衡化的方式将图像中灰度近似均匀分布,改善图像中过亮或者过暗的区域,使设备能够准确识别果蔬。一般直方图均衡化采用的方法为AHE方法,虽然通过该方法处理后的图像平坦且具有较大的清晰度,但仅能够对图像的局部区域增强清晰度,且对噪声敏感。CLAHE方法可以抑制噪声,对图像中的每个小区域增强[7],可以更多地分割出果蔬边界区域。因此,本文采用CLAHE方法进行直方图均衡化,方法如下:

1)获取图像分割。将待处理的果蔬图像分割成多个不重叠的连续均匀区域,区域像素为M×N。

2)计算直方图函数。将分割的区域进行直方图函数Hp,q(r)的计算,规定图像灰度级个数为K,则直方图灰度r的范围为[0,K-1]。

3)计算剪切限幅值。剪切限幅值γ为

其中,r为每个灰度级别所占百分比;α为截断系数,且0﹤α≤1。当α=1时,有

此时,每个区域用γ对直方图函数进行裁剪,超出γ幅值的函数则自动平均分配至其他各灰度值。为防止裁剪后的直方图函数超过γ,则需要重复该步骤进行裁剪,直到超出γ部分很小,则停止裁剪。为使CLANE算法速度较快,定义M=5,N=5,α=0.4。

4)对每个区域均匀化。

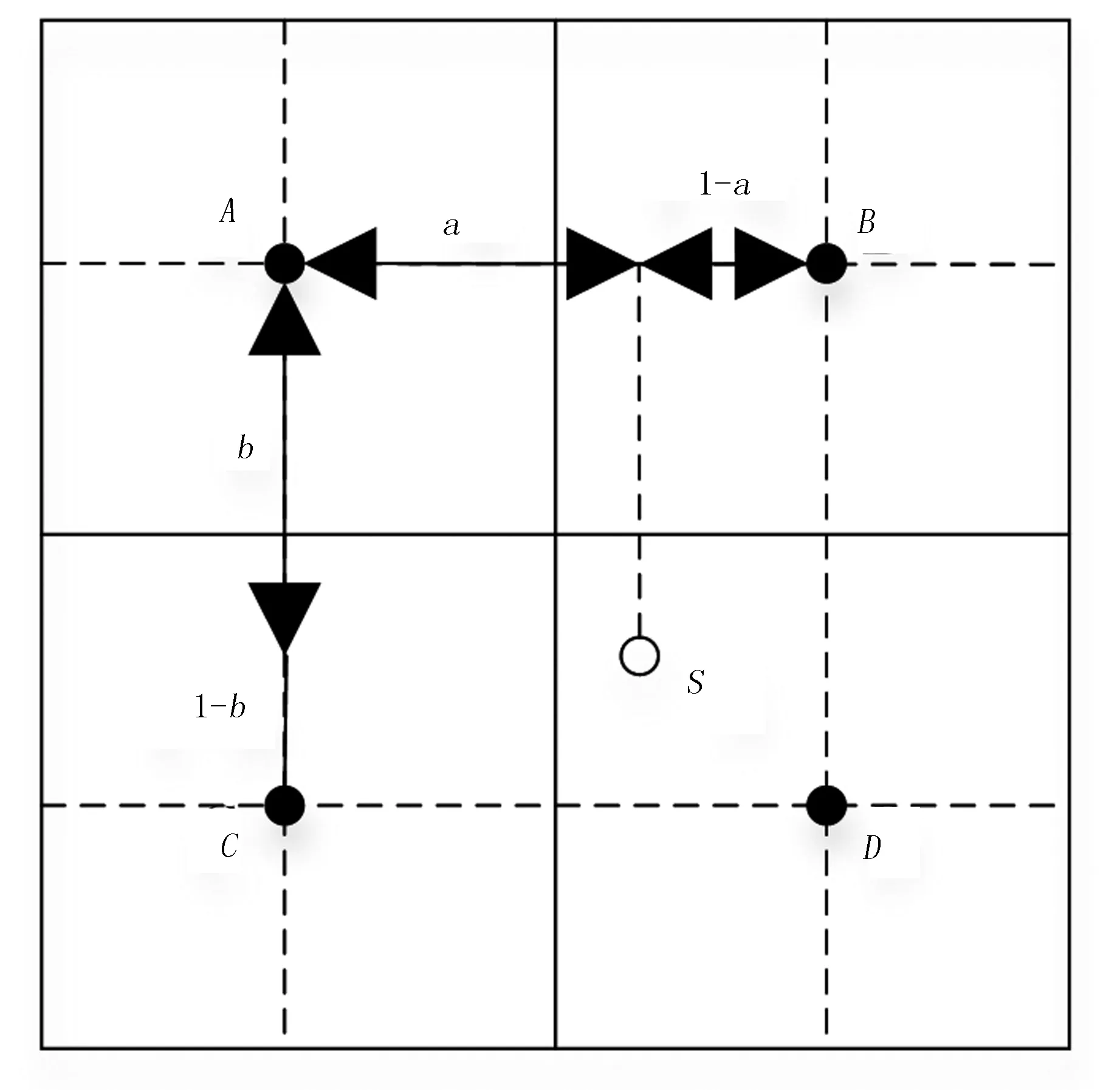

5)计算各点灰度值。灰度值的计算采用双线性插值法[8]。根据图5所示,S位置像素值为e,该空间共分为4个区域,区域中心分别为A、B、C、D,对应变换函数为F1(e)、F2(e)、F3(e)、F4(e)。此时,S位置像素e对应输出值,也就是空间4个区域的变换函数加权和为e′。假设AC=AB=1,S点至AC和AB的距离分别为m和n,则有

图5 双线性插值法示意图

e′=(1-n)[(1-m)F1(e)+mF2(e)]+

n[(1-n)F3(e)+mF4(e)]

传统的直方图均衡化需要对每个像素点进行变换,计算量大、时间长,本方式大大降低了计算量,缩短了处理时间。

3 试验结果

为验证该采摘装置的定位和采摘性能,将装置在温室内进行定位和采摘试验。为确定测量精度的准确性,选定的果蔬应体积较小。为测试采摘装置的自适应性,果蔬表面为易破损表面,因此确定试验对象为草莓。

3.1 定位试验

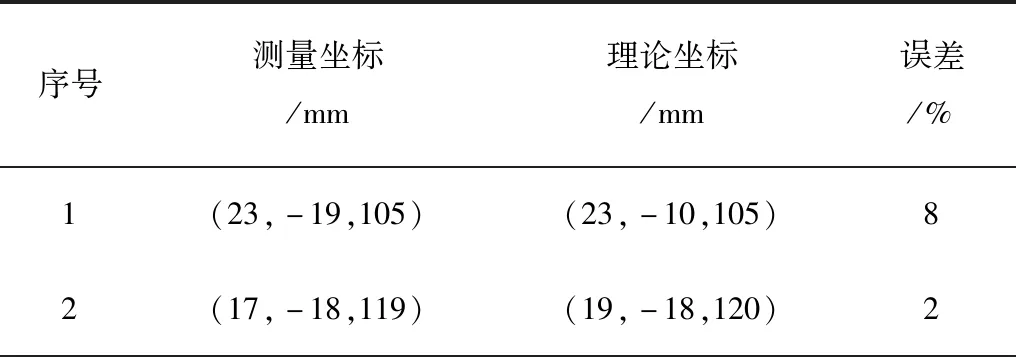

通过手动装置测定选定的10个待采摘草莓的坐标,再通过采摘装置对这些草莓进行坐标定位,结果如表1所示。

表1 草莓定位结果

由表1可知:草莓的识别率达到了100%,采摘装置对草莓的定位误差较小,能够满足草莓采摘机器人的要求。

3.2 采摘自适应测试

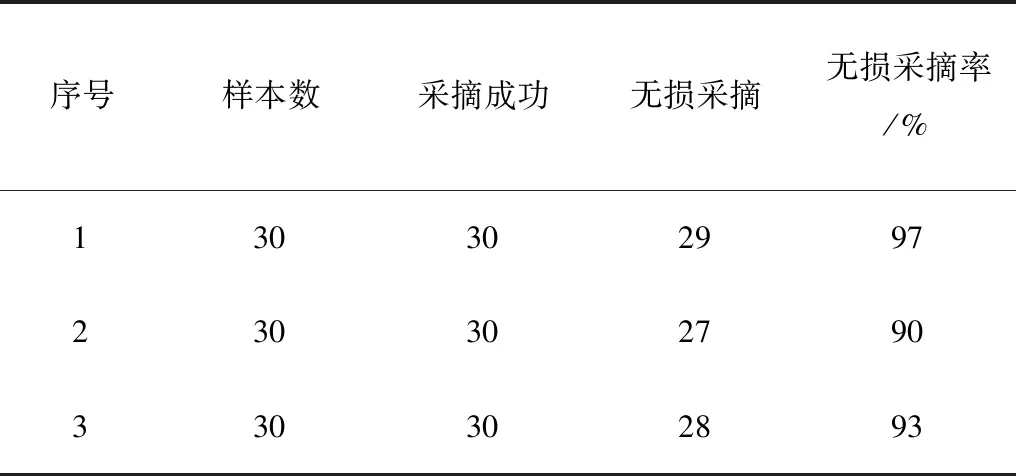

为保证采摘结果的准确性,进行3组采摘试验,每组试验采摘30个草莓,采摘结果如表2所示。

表2 草莓采摘结果

由表3可知:3组试验的草莓采摘成功率为100%,无损采摘率达到了90%,说明该采摘装置可以实现无损采摘。

4 结论

1)针对采摘装置的自适应调控系统进行研究,采摘装置的主要组成为信息采集模块、图像处理模块、运动控制模块、运动执行模块和PLC控制器,其中PLC为核心控制器。

2)通过对采摘装置的机械手进行设计,使机械手的作用位置、运动位移和作用力具有自适应性,保证果实的不掉落和无损采摘。同时,对拍摄图像进行自适应均衡化处理,提高图像的识别性。

3)通过对系统进行定位和采摘试验,结果表明:采摘装置可以完成对草莓的正确定位及草莓的无损采摘工作。