植物工厂物流搬运装备关键部件的设计与试验

眭 旸,毛罕平,徐海波,邢高勇

(江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

0 引言

植物工厂是一种通过计算机对设施内的温度、湿度、光照、二氧化碳浓度及营养液等环境因素进行高精度自动控制,从而创造适宜作物生长发育的外界环境,进而可以实现作物周年高效可持续生长且生产过程为自动化作业的农业系统;也是一种不受或很少受外界自然条件制约的技术高度密集型、资源高效利用型生产方式[1]。但是,植物工厂也存在着劳动生产力增大的问题,因此加快植物工厂生产的自动化进程以降低成本是发展植物工厂的必经之路[2-3]。

国内外的设施农业物流装备普遍应用于解决温室内大面积苗床或种植槽的物流搬运问题,而有关植物工厂自动化生产的装备研究尚少。日本神内植物工厂的移栽收获机器人可在栽培车间上方轨道上行走和定位,通过光电传感器进行精确定位,定位精度较高,但灵活性较差[4]。江苏大学周亚波等开发了一套植物工厂栽培板搬运系统,由动轨、静轨、电动小车和机械手组成。与神内植物工厂的机器人相比,该系统的定位灵活性更好,但由于剪叉式升降机构的约束不足导致机械手定位误差较大[5]。

针对以上问题,以江苏大学植物工厂为背景,对其物流系统的AGV移动底盘和机械臂进行了结构设计、运动学仿真和试验研究,以提高物流搬运装备的柔性、灵活性和定位精度等性能。

1 AGV移动底盘结构设计

1.1 驱动单元

为了尽量减小整个底盘的定位误差,提高位姿纠偏能力,基于狭长型底盘的外形限制,设计的底盘机构如图1所示。

1.万向轮 2.驱动轮 3.霍尔传感器 4.顶升机构 5.悬挂系统 6.无刷直流电机图1 底盘结构示意图Fig.1 Chassis structure diagram

底盘上的前后两个驱动单元分别负责前后部分的移动和纠偏。每个驱动单元包括2个驱动轮、2个无刷直流电机及电机驱动、4个万向轮、1套悬架系统和1个霍尔传感器。两个驱动单元之间的钢材壳体负责承载系统的电源和底盘控制组件的安装。

驱动轮的直径为120mm,材质为聚氨酯。该材料有利于增加轮子与地面之间的摩擦力,两轮分别由两个电机独立驱动,安装于同一个悬挂系统上,悬挂系统通过减震机构与车架相连[6]。驱动单元的4个角安装有4个高强度尼龙材质的万向从动轮,可实现底盘的无障碍转向,单轮可载重300kg。前后驱动单元靠外的位置分别装有一个霍尔传感器,负责底盘导航路径的跟踪。

1.2 减震机构

为了小车底盘在路面不平整的情况下保持车身稳定,即实现4个驱动轮和8个万向轮所组成的12轮AGV与地面形成有效接触,需利用驱动轮的减震特性。基于以上考虑,设计了如图2所示的减震机构。

1.顶升盖 2.安装板 3.弹簧套筒 4.直线轴承 5.弹簧 6.悬架 7.驱动轮图2 减震机构Fig.2 Damping mechanism

在底盘装配时,将驱动轮的安装高度稍低于周围的万向轮的安装高度,使在12个轮子共同着地的情况下减震弹簧处于被压缩状态,为驱动轮提供足够的摩擦力。在一个驱动单元中,两个驱动轮安装在同一个悬架上,共用一个减震弹簧,弹簧上方是顶升盖,顶升盖与悬架之间装有导向杆保持机构垂直运动。当一个驱动轮被抬高时,另一个驱动轮仍可在弹簧的压力下与地面保持接触;当两个驱动轮同时被抬高时,整个减震机构可以同步升起。所以,减震机构的设计既可以实现两个驱动轮独立减震,也可以实现整个机构整体减震[7]。

2 机械臂结构设计

2.1 升降装置结构设计

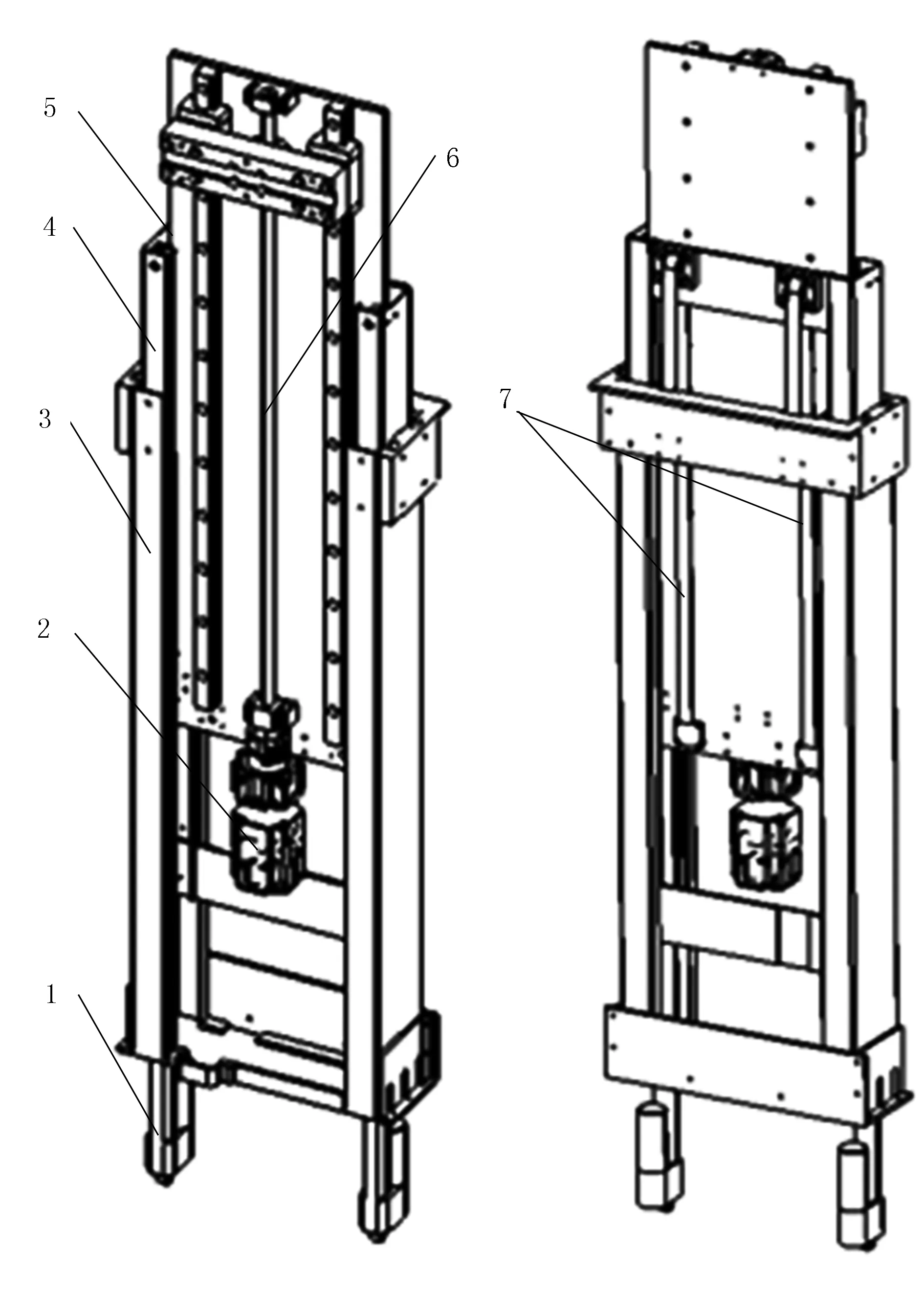

升降装置包括三级升降机构和滚珠丝杆升降机构,如图3所示。

1.电动推杆 2.丝杆电机 3.第一级升降机构 4.第二级升降机构 5.第三级升降机构 6.滚珠丝杆升降机构 7.同步带图3 升降装置Fig.3 Lifting device

第一级升降机构固定在底盘上,第二级升降机构在电动推杆的推动下,从第一级升降机构框体内部升起至作业行程,此时电动推杆停止运动。在第二级升降机构上升的同时,带动同步带运动,同步带拉动第三级升降机构实现同时启动、同步上升、同时停止;停止后,滚珠丝杆升降机构底部电机开始运行,丝杆转动,带动丝杆螺母向上运动,螺母上的安装板连同左右两侧的滑块随之向上运动,固定在机械臂末端的拉绳位移传感器将位移变化转换成电压量输入控制器,控制器经过比较后输出脉冲控制丝杆电机调整升降位移以实现升降机构的精准定位。

机械臂平移装置装载工作结束后,升降装置需完成下降动作。首先,滚珠丝杆升降机构上的电机反转,丝杆反转,带动丝杆螺母向下运动,螺母上的安装板连同左右两侧的滑块随之向下运动直到零位时停止;随后,电动推杆开始回位,带动第二级升降机构完成回位,同步带拉动第三级同时完成回位。

2.2 平移装置的结构设计

平移装置共分为三级平移机构和翻叉机构,如图4所示。

1.升降装置 2.第一级平移机构 3.1号滑轨 4.齿条 5.1号电机 6.双面齿同步带 7.单面齿同步带 8.2号滑轨 9.翻转电机壳 10.第二级平移机构 11.第三级平移机构 12.2号电机 13.翻叉机构图4 平移装置Fig.4 Translation device

平移装置未开始作业时,三级平移机构堆叠组合,均处于初始工位。升降装置上升至任务高度后,平移装置需要进行伸出动作完成取件作业。首先,1号步进电机工作,带动双面齿同步带在第一级平移机构的齿条上平移,第二级平移机构随之向右移动,满足行程要求后停止运动;然后,2号步进电机工作,带动单面同步带围绕第二级平移机构转动,固定在同步带上的翻转电机壳随之在1号滑轨上向右平行移动,直到拉绳传感器检测到位移已达到参考值时,停止运动,此时两只翻叉伸入栽培板上安装的铝环中;最后,丝杆电机工作带动整个平移装置向上移动,翻叉将栽培板抬起脱离栽培槽。栽培板取件过程如图5所示。

图5 栽培板取件示意图Fig.5 Schematic diagram of picking up cultivation board

装载栽培板结束后,需要完成回位动作。首先,2号步进电机反转, 带动单面同步带顺时针转动, 使得翻转电机壳在2号滑轨上向左移动至初始位置;随后,1号步进电机反转,带动双面齿同步带顺时针转动,实现第二级平移机构在第一级平移机构表面的齿条上向左移动回初始位置。

2.3 机械臂的运动学分析

前文已经介绍过通过SolidWorks建立的物流机械臂的三维模型,为避免增加工作量造成冗余约束,需对该模型进行简化,把没有运动关系的零部件删除,将没有运动关系且材质相同的部件进行合并处理。将模型导入ADAMS中,添加约束、驱动函数和力,得到负载状态下机械臂的运动学仿真。通过仿真得到了机械臂作业过程中各机构的位移、速度和加速度等运动参数。

通过AMDAS的运动学仿真,得到了末端执行器(翻叉机构)的位移与速度变化曲线,如图6和图7所示。

图6 翻叉机构位移变化曲线Fig.6 Reversible fork mechanism displacement curve

图7 翻叉机构速度变化曲线Fig.7 Reversible fork mechanism speed curve

由图6、图7可知:A-B表示第二级、第三级升降机构同时上升;B-C表示丝杆升降机构上升;C-D对应的I-J表示第二级、第三级平移机构依次右移使翻叉伸入栽培板铝环;D-E表示丝杆升降机构抬起栽培板;E-F对应的K-L表示第三级、第二级平移机构依次左移回位;F-G表示丝杆升降机构下降回位;G-H表示第三级、第二级升降机构同时下降回位。

由以上分析可知:翻叉机构在运动过程中z方向的位移在0~2650mm之间变化,初始位置和位移范围均符合第二章的设计要求。机械臂速度在-60~+60mm/s之间变化,整个运动过程中没有加速度突变,波动稳定,符合运动规律,有利于翻叉机构的稳定装载,验证了机械臂运动方案的可行性。

3 机械臂定位试验

3.1 试验设计

为了评价机械臂设计方案的可行性和工况下的定位精度,通过测量搬运机械臂在作业时的运动误差,分析其运动特性。实际搬运作业中,物流系统的搬运机械臂是沿着栽培架上的不同高度的栽培槽进行定位,所以试验模拟了系统在不同目标高度下的机械臂定位精度测试。试验步骤如下:

1)栽培架坐标系(如图8所示)。以第二列栽培架第一层栽培槽第二个栽培板为起始工位,通过手动对准的方式将机械臂的翻叉机构对作业高度h分别为0.4、1.2、2.0、2.8m时的4个栽培板上的叉取铝环中心实现对准定位;分别将4个高度下手动对准时拉绳位移传感器在xyz3个方向上的位移记录下来, 并以此作为试验中校验测量误差的参考位移值。

图8 栽培架坐标系Fig.8 Cultivation rack coordinate system

2)将机械臂回位。首先,令其自动定位到作业高度h为0.4m的栽培板的铝环中心,然后,记录此时xyz3个方向上位移传感器的实测位移值,令机械臂回位;随后,令机械臂按顺序分别定位到作业高度h为1.2、2.0、2.8m的栽培板的铝环中心,记录xyz3个方向上位移传感器的实测位移值,每次测量之前都要使机械臂回位至初始位置再开始。

3)将步骤2重复进行20次,即对机械臂进行20次4个作业高度下的定位测量试验。试验如图9所示。

1.AGV移动底盘 2.升降装置 3.平移装置 4.生菜栽培板图9 定位测量试验Fig.9 Cultivation rack coordinate system

3.2 试验结果与分析

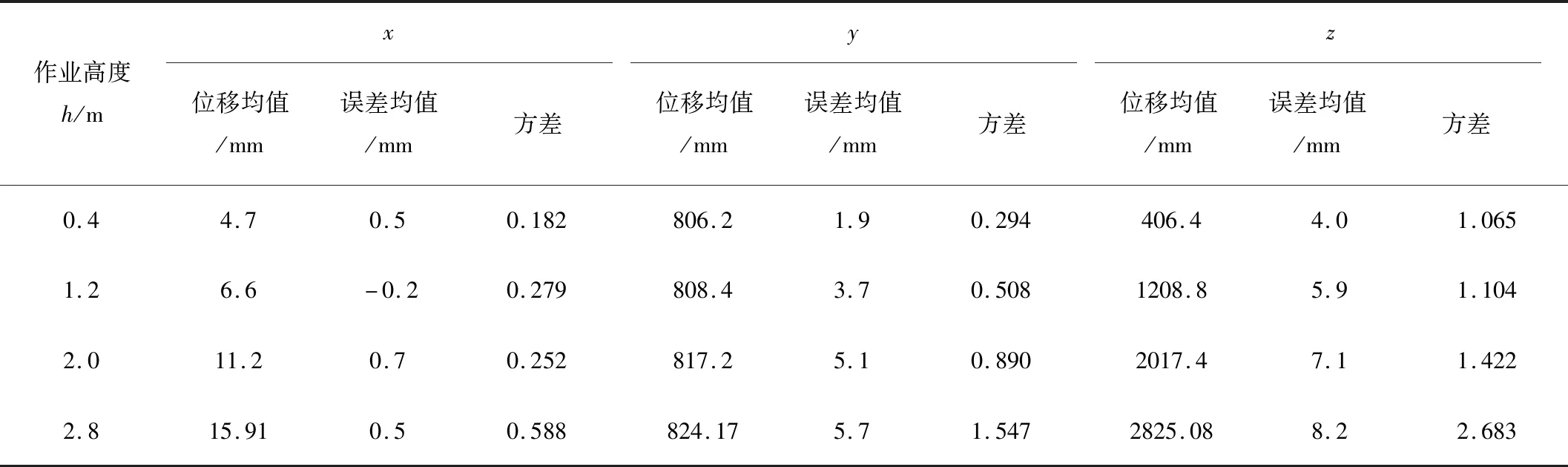

试验过程中,通过手动调整机械臂得到了4个作业高度下的3个方向的参考位移与采集到的20次实测位移,结果参数如表1所示。

表1 不同作业高度下的误差均值和方差Table 1 Error means and variances at different working heights

由表1可知:当作业高度h分别为0.4、1.2、2.0、2.8m时,x方向的位移误差平均值依次为0.5、-0.2、0.7、0.5mm,误差较小的原因是机械臂在x方向上无运动且在结构上有较多约束,存在的少量位移误差是平移装置的自重导致机构在x方向上产生的微小倾斜而造成的。y方向的位移误差平均值依次为1.9、3.7、5.1、5.7mm,误差产生的原因一方面是由于在平移装置伸出取件的过程中,平移装置的自重和负载导致了机构在z方向形成下弯倾斜,从而导致拉绳位移传感器的实测位移大于手动对准得到的参考位移。z方向的位移误差平均值依次为4.0、5.9、7.1、8.2mm,误差产生的原因一方面是由于平移装置在z方向形成的下弯倾斜导致了升降装置需增加位移以补偿倾斜产生的误差。

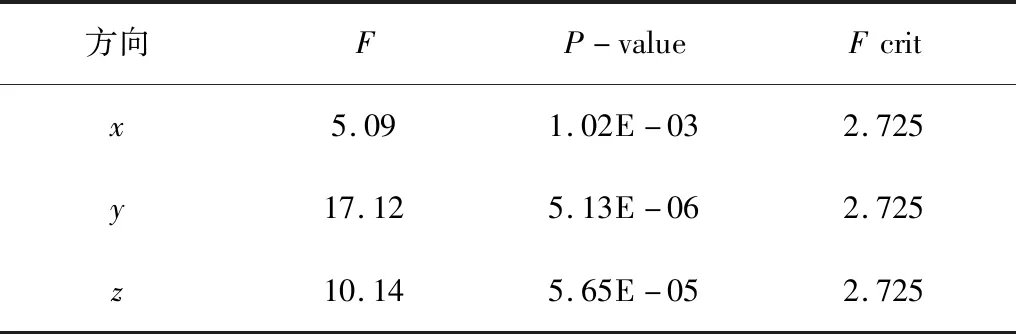

为了分析作业高度对3个方向上的位移误差的影响,对以上结果进行方差分析,结果如表2所示。

表2 不同作业高度下的方差分析Table 2 Analysis of variance under different working heights

由表2可知:xyz上都存在着Pvalue<0.01,这意味着作业高度h对xyz3个方向上的试验误差的影响都较为显著;随着作业高度的下降,误差减小,即作业高度越低,定位精度越高。该结果产生的原因是由于随着作业高度的上升,定位行程随之增加,导致机械臂的惯性位移增加,使得定位误差相应增加。

4 结论

1)在不同作业高度下,机械臂在xyz3个方向上的定位误差均满足机械臂的运动误差εr≤15mm的要求,符合机械臂结构设计中的误差控制准则。

2)作业高度的变化对误差的影响显著,表现为作业高度越低,误差越小,定位精度越高。