轻便型温室换盘移栽机设计与试验

赵升燚,刘继展,周 昕

(江苏大学 现代农业装备与技术省部共建教育部重点实验室,江苏 镇江 212013)

0 引言

移栽是温室育苗重要环节之一,自动化育苗已成为设施农业发展的必然要求[1-2]。温室育苗环境复杂,由于生菜、番茄、辣椒、黄瓜等蔬菜幼苗生长周期不同,需移栽至不同规格穴盘中,劳动力占用极大、耗时耗力且移栽效率差,严重制约了我国育苗产业的自动化和标准化发展[3-6]。因此,温室换盘移栽设备的研发对降低劳动者负担和提高生产效率具有重要意义。

穴盘苗自动移栽是一种适合工厂穴盘苗生产的育苗移栽方式,山东、浙江、江苏、上海等地大型农场育苗模式已由传统人工变为自动化机器育苗移栽,大大提高了生产效率[7]。近年来,国内外对智能移栽装备进行了大量研究,国外移栽机技术已经比较成熟,模块式的开发方式可实现多组取苗爪同时作业,作业效率高,但成本也高。国内所研制的温室穴盘苗自动移栽机存在定位精度不高、控制性能不稳定、智能化程度较低及稳定性差等问题[8-9]。

为此,自主研制了轻便型温室换盘移栽机,对主要机构进行设计,对穴盘输送定位装置机构、多末端移栽机构、尺寸优化及集成性布局,并开展一系列验证试验,保证了高效率的移栽作业。

1 整体设计方案与工作原理

1.1 作业环境

如图1所示,国内大型温室育苗已逐渐采用标准规格的穴盘育苗模式,自动化移栽装备也用到生产线上,只需少量的人工放盘、取盘,即可完成高效率的移栽作业[10]。

图1 现代化温室育苗Fig.1 Modern greenhouse nursery

目前,国内日光温室大棚规格偏向于小型化,长度不宜大于100m,面积小于667m2为宜,与国外温室规模相差甚远,自动化作业普及程度更是远远不如[11]。同时,国外移栽设备与国内小型化的生产模式并不相符,价格昂贵,体积较大。因此,低成本、易操作的轻便型移栽机的研发可有效提高农户的生产效率[12-13]。

1.2 总体方案与结构

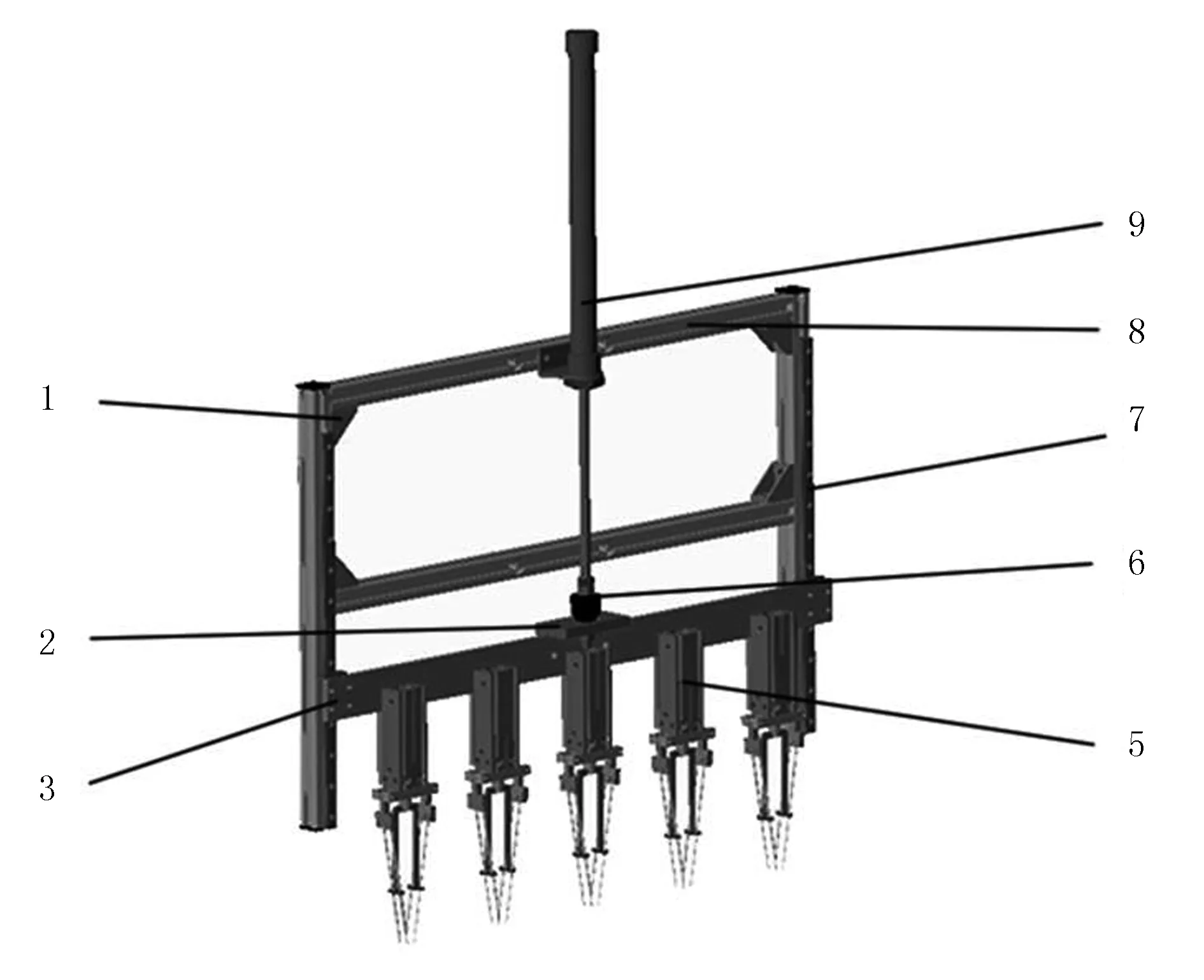

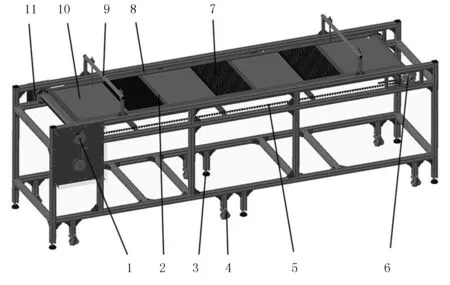

轻便型温室换盘移栽机主要由链式源穴盘与目标穴盘输送定位单元、气动多爪取放苗单元、交互式集成控制单元组成,三维结构如图2所示。各单元均为模块化设计,可实现机械与电路的快捷化拆装,链式源穴盘与目标穴盘输送定位单元、气动多爪取放苗单元均为独立的多滚轮移动式设计,大大提高了该机使用的轻便性。

1.显示器 2.直线模组 3.多末端移栽机构 4.源穴盘输送面 5.空压机 6.伺服电机 7.控制柜 8.滚轮图2 轻便型温室换盘移栽机三维模型图Fig.2 Three-dimensional model of an greenhouse sorting-tray transplanter

2 关键结构设计

在江苏溧阳、金坛等地工厂化育苗场,进行了育苗品种、穴盘规格、育苗基质及育苗期等规格与换盘移栽作业需求的调研,本项目换盘移栽的对象为育苗期不同苗龄常见蔬菜与花卉穴盘苗,移栽作业时株高在80~120mm左右,如温室主要栽培作物中需求量大的番茄、黄瓜及辣椒穴盘苗。根据作业对象特征及作业要求,对移栽机主要执行部件进行具体的结构参数设计。

2.1 气动多爪取放苗单元

换盘移栽系统要实现自动化作业,需要移栽机构精确地将源穴盘里的移栽苗源移栽至目标穴盘里的空穴孔里,完成取苗、移送、放苗等动作,移栽机构直接决定了移栽的质量和效率,对集成换盘移栽系统至关重要。

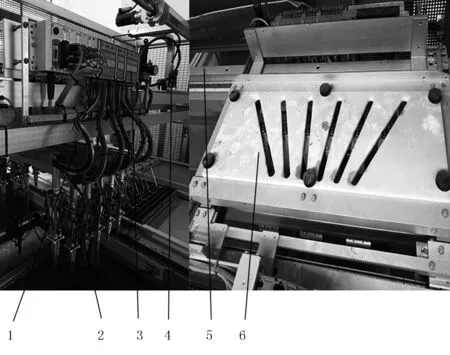

2.1.1 现有多爪取放苗方案

多爪取放苗系统通常包括多套取苗爪和横向水平输送机构,为适应源穴盘和目标穴盘的穴孔距的差异,还需要加装复杂的爪距扩展装置,如图3所示。爪距扩展装置的增加导致水平输送动作部件的复杂笨重,相应的水平承载输送机构更加庞大,且系统的动作快速性能受到极大限制。

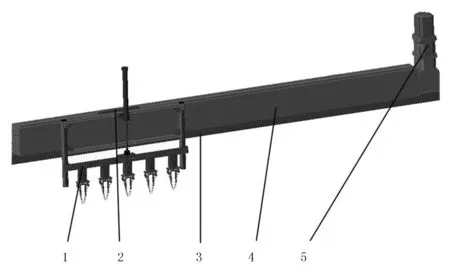

1.升降气缸 2.取苗爪 3.电磁阀组 4.伺服电机 5.输送模组 6.展合板图3 现有多爪变距移栽机构Fig.3 Existing multi-claw variable distance transplanting mechanism

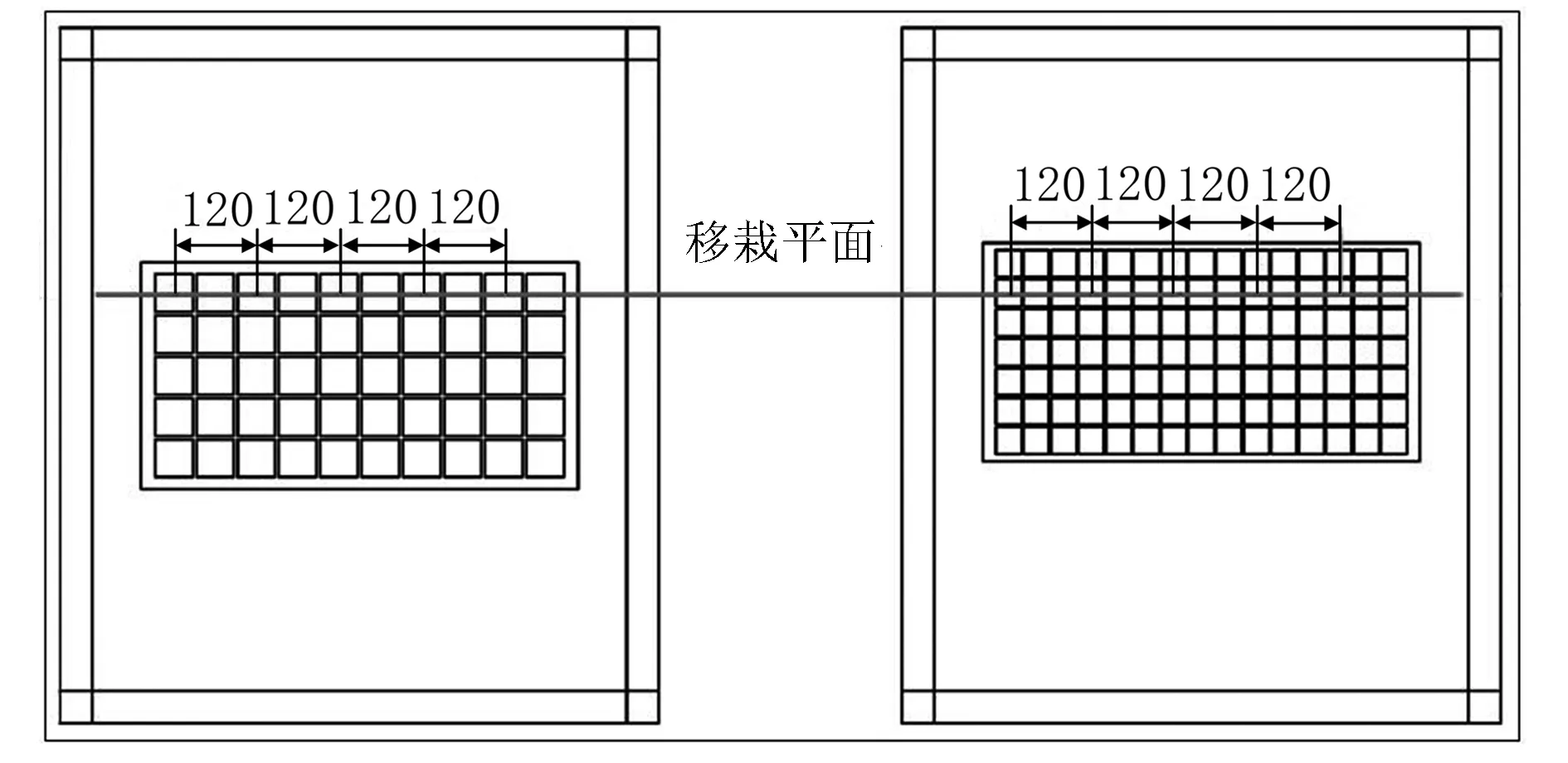

2.1.2 多爪间隔取放苗方案的提出

根据调研,换盘移栽中高密度盘与低密度盘的穴孔距通常存在定比关系, 50孔穴盘(5行10列)的穴孔距为105孔穴盘(7行15列)的1.5倍,如图4所示。分别以105孔穴盘与50孔穴盘作为源穴盘和目标盘,提出了5爪间隔取放苗方案,即分别以源穴盘的3倍穴孔距间隔取苗、以目标穴盘的2倍穴孔距间隔放苗,实际爪距不变,从而避免了爪距扩展的复杂结构,实现了多爪取苗、水平输送各环节的轻量化。

(a)

2.1.3 多爪取放苗机构的结构轻量化

根据多爪间隔取放苗方案,开发了无爪距扩展装置的定爪距5爪取放苗机构,由单气缸实现5爪的同步升降。5爪开合分别由独立微型气缸控制,多爪可灵活配置,以适应不同规格穴盘的需要,并使移栽过程中的实时分选成为可能。机构的三维结构如图5所示。

1.角码 2.浮动连接座 3.滑块 4.取苗爪 5.气缸连接浮动接头 6.直线导轨 7.铝型材 8.笔形气缸图5 多爪取放苗机构三维模型图Fig.5 Three-dimensional model diagram of multi-claw picking and placing seedling mechanism

2.1.4 多爪水平输送机构的结构轻量化

由于多爪取放苗机构的轻量化,使多爪的水平输送由单条的直线动作单元实现,如图6所示。本设计采用了额定速度2.16m/s、动作行程1300mm的同步带式直线模组,并通过750W交流伺服电机与多组光电限位开关,实现了多爪的高速水平输送和精确定位控制,多爪加速度最大可达8m/s2。

1.多爪取放苗机构 2.模组工作台 3.支撑横架 4.直线模组 5.伺服电机图6 水平输送机构三维模型图Fig.6 Three-dimensional model diagram of horizontal conveying mechanism

2.2 穴盘输送定位单元

穴盘输送机构的进给效果和精度直接影响到移栽成功率,作业时需源穴盘输送机构将源穴盘中的穴盘苗不断地输送到取苗爪的取苗位置,并在取苗爪完成整排取苗后,使得源穴盘间歇进给一个穴孔中心距,进入下一个循环的取苗,目标穴盘输送方式与此相同。从设计成本、合理性的角度考虑,将源穴盘输送机构与目标穴盘输送机构统一设计为一种穴盘输送机构,然后对称加工制作。

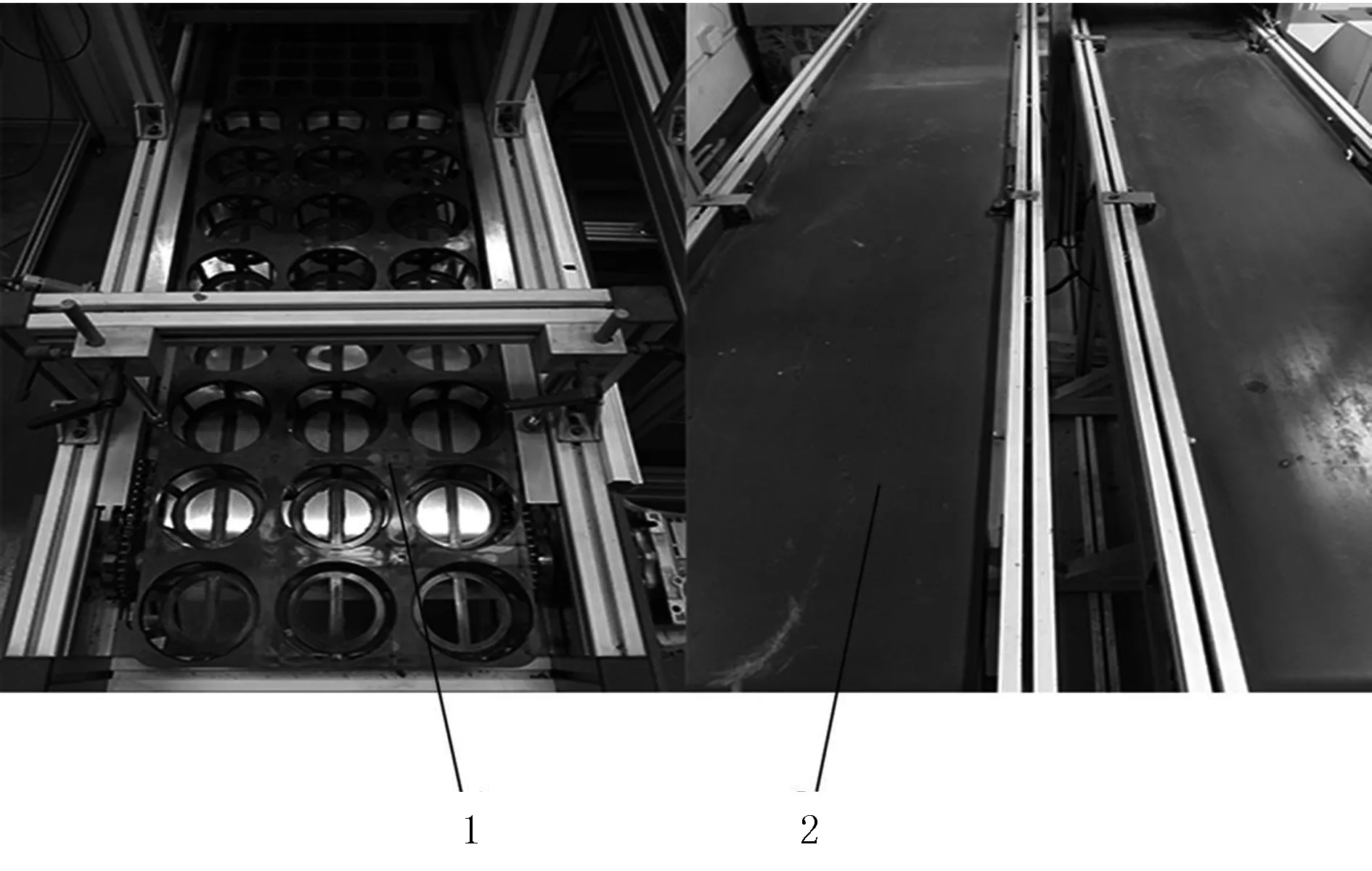

2.2.1 现有穴盘输送定位方案

现有穴盘输送定位系统由两端喂盘取盘短距链传动和长距带输送方式构成,造成整个传送系统需3个伺服电机协调运动,控制复杂且作业线过长。同时,穴盘靠盘底与输送面间的摩擦力实现长距输送进给,易造成打滑而影响穴盘进给精度,如图7所示。

1.喂盘区 2.皮带输送面图7 现有穴盘输送机构示意图Fig.7 Schematic diagram of existing tray conveying mechanism

2.2.2 穴盘输送定位机构轻量化设计

根据现有的移栽输送机构,设计了一种长距链传动推杆输送机构,采用二级链传动的方式,单个伺服电机即可实现穴盘的推进,压缩输送面长度且降低了电机数量,如图8所示。

1.短链条传动装置 2.穴盘推杆 3.福马脚轮 4.滚轮 5.长链条 6.从动轴 7.穴盘 8.导向板 9.导向板高度调节装置 10.输送面 11.主动轴图8 穴盘输送机构三维图Fig.8 Three-dimensional schematic diagram of cavitation disk conveying mechanism

长距链输送结构两端各安装有张紧装置,调节长链条的张紧度,从而降低长链条高速传动中的横向振动;用调心球轴承的自动调心性补偿链轮轴的不同心度和轴挠度造成的误差,以保证链轮与链节滚子之间的啮合效果,从而降低长链条传动中的纵向振动,进而保证了长链条能平稳和精确地带动穴盘推杆推动穴盘进给。

3 “轻便”控制系统设计

3.1 设计目标

针对移栽机控制对象较多、运动复杂、作业精度较高等问题,设计了一种轻简型控制系统,即模块化的程序框架,可实现伺服电机高精度运动、传感器信号的采集反馈、气动单元协调控制。设计目标为:

1)易操作。控制面板一键作业、一键急停操作,便于用户控制。

2)全自动作业模式。取苗、输送、栽苗、换行、换盘等无停歇自动作业。

3)精确运动、高效率作业。穴盘可精准间歇供给,多爪移栽模块横向、纵向运动精确定位,各模块间协调运动。

4)能耗降低。电力与气体消耗降低。

3.2 硬件设计

根据穴盘定位装置及多末端移栽模块轻便型结构设计,电机处负载远远减小,直线模组及输送板选用750W松下伺服电机作为动力输出源,功率远小于荷兰Visser温室换盘移栽机电机功率,如图9所示。

图9 伺服电机Fig.9 Servo motor

由于传统换盘移栽机需实现模拟量信号输入、5~6轴运动伺服和超过20路气动元件的集成控制,通常需由工控机、多轴运动控制卡、48路数字量输入输出卡构成庞大复杂的控制系统。通过轻简化设计,移栽机动力元件数有效压缩为3轴交流伺服和6路气动,同时借助目前PLC集成脉冲、晶体管、继电器输出和多轴独立脉冲控制的优势[14-15],构建为基于多轴运动增强型PLC的小型化集成控制系统。因此,本机选用多轴运动增强型PLC作为主控制器,实现伺服电机精确运动、传感器信号采集与反馈、气缸开合等功能。在简化控制系统硬件设计基础上, PLC控制器的输出口、输入口数量也大大减少,如表1所示。

表1 PLC端口分配表Table 1 PLC port allocation table

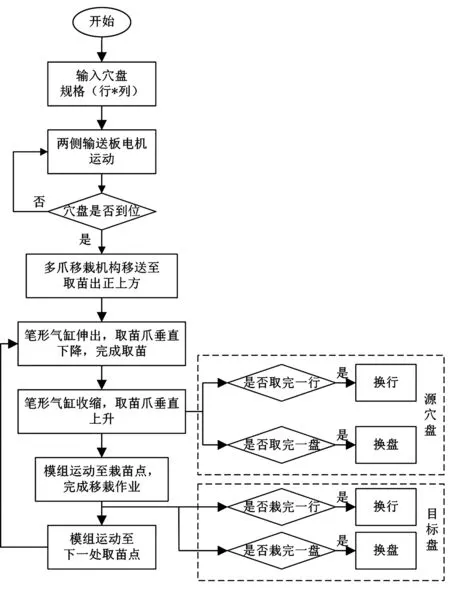

3.3 软件设计

整机控制系统包括伺服电机驱动脉冲信号、传感器信号采集与反馈、电磁阀通断控制,从而实现执行机构高精度协调运动。因此,设计一种应用于换盘移栽机的模块化软件,有利于样机的开发与调试,模块化软件框图,将整个移栽机软件部分化为控制面板单元、穴盘输送定位单元、水平输送定位单元及气动取放苗单元,分别按照设定的子模块程序进行同步运动。控制系统原理框图如图10所示。

图10 控制系统原理图Fig.10 Control system schematic diagram

在移栽机硬件设计基础上,围绕幼苗种类、穴盘规格不同的问题,实现了多末端移栽模块精确运动并停止在对应作业点。结合移栽机各结构参数,分析出移栽机各运动单元的先后作业顺序,如图11所示。

图11 系统运动流程图Fig.11 Flow chart of system motion

移栽机控制系统硬件基于PLC开发,软件平台集成伺服运动控制模块。例如,DRVI指令输出指定频率脉冲数,用来实现穴盘逐行进给及换盘;PLSF指令输出变频脉冲,控制模组移送过程中加减速时间。根据移栽作业流程可知:控制单次移栽作业中电机的先后运动速度、距离,以及各气缸进气、出气通断时间,即可完成移栽机各执行机构的联动协调。

4 样机与验证

4.1 样机开发

根据移栽机整体机械结构设计及关键结构参数计算,完成了轻便型温室换盘移栽机的开发,如图12所示。为简化整机框架结构及减小质量,选用标准工业铝型材作为框架,质量小、承受力强。输送板质量承受支架尺寸为40mm×40mm,整机质量承受支架尺寸为80mm×80 mm,皆为空心矩形管。同时,在此硬件结构上可进行检测、分选、弃苗、补栽等功能模块扩展,实现温室分选-移栽-补栽系统集成式设计,满足用户功能扩展需求。

1.补栽机构 2.检测装置图12 样机实物图Fig.12 Transplanting machine

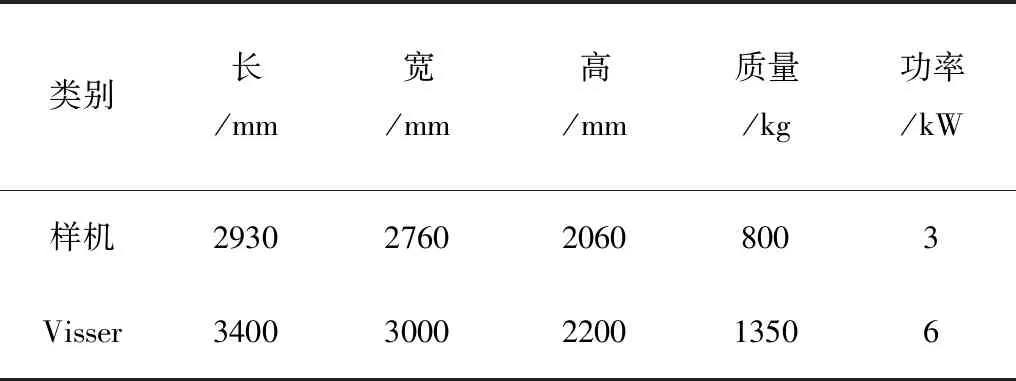

将移栽机控制系统部件安装在移栽机底部质量承受框架上方,有效利用了移栽机空间资源,整机采用电动、气动两种动力驱动方式。直线模组及输送板处电机采用220V交流电源驱动,多末端移栽机构采用气动驱动。样机尺寸、质量、功率与荷兰Visser公司(PIC-O-MAT PC21)型全自动换盘移栽机相比,尺寸缩小、能耗降低、结构简化,样机详细参数如表2所示。

表2 样机参数对比Table 2 Comparison of prototype parameters

4.2 验证试验

4.2.1 试验背景与方法

2019年3月,在江苏大学现代农业装备与技术教育部重点实验室,对样机主要机构进行了精度误差试验,验证作业精度是否满足移栽作业要求,具体包括穴盘间歇进给精度试验、多爪移栽机构作业精度试验,以及加减速过程移栽机构振动性能试验。

1)穴盘间歇进给精度试验。源穴盘单次逐行需进给36.5mm,目标盘单次逐行需进给51mm,换盘均需进给665mm。PLC控制器发送设定距离的脉冲数,电机带动推杆将穴盘进给相应的距离,输送面上方导向板标记当前行穴孔中心位置;该行向前进给后重新标记,数显游标卡尺测量两处标记点的距离,与设定的运动距离进行对比,得出换行、换盘作业误差,如图13所示。对上述进给进行10次重复试验,记录每次误差值。

图13 穴盘间歇进给试验Fig.13 Hole disc intermittent feeding test

2)多爪移栽机构作业精度试验。直线模组在取苗区、栽苗区的光电限位开关用于控制多爪移栽机构在对应作业点停止。移栽机构在运动过程中依次在3处取苗点停止,进行取苗作业;依次在2处栽苗点停止,进行栽苗作业,如图14所示。判断模组在高速运动状态下的作业点定位精度,是否可以进行完整地取苗、栽苗作业。

图14 多爪移栽机构作业精度试验Fig.14 Precision test of multi-jaw transplanting mechanism

图15 加减速状态试验Fig.15 Acceleration and deceleration condition test

3)加减速过程移栽机构振动性能试验。在匀加速/减速模式下,PLC控制器设定最大速度V,加减速时间t,电机达到不同的加减速状态。5个取苗爪均携带有穴盘苗,验证不同的加、减速度状态下,苗坨是否会由于惯性在加减速过程中脱落。

4.2.2 试验结果与分析

试验结果表明:源穴盘换行作业平均误差0.25mm,换盘作业平均误差0.89mm;目标穴盘换行作业平均误差0.31mm,换盘作业平均误差1.09mm,满足穴盘间歇进给作业要求。直线模组驱动多爪移栽执行机构速度可达1.5m/s稳定输送,并精准停在对应的光电限位开关处,取苗爪可进行完整的取苗、栽苗作业;随着直线模组速度的提高,取苗损伤率也随着上升。

在模组加减速过程中,加速状态下无明显振动,取苗爪可稳定夹苗。减速状态中,减速时间越短,振动幅度越大,在3m/s2减速时无明显振动,无苗坨脱落情况;5m/s2减速振动明显,并无苗坨脱落;8m/s2减速时振动强烈,发生苗坨下坠情况。

综上所述,移栽机各执行机构可实现高速运动状态下的协调性配合,作业精度误差均在设计误差范围内,完全符合实际生产的需要。

5 结论

1)根据温室育苗移栽机的结构和作业原理,分析了自动作业系统的需求,完成了移栽机结构的设计。

2)针对现有换盘移栽机的尺寸能耗等问题,对主要部件结构优化和作业区域集成化,机身尺寸为2930mm×2760mm×2060mm(长×宽×高),质量为800kg,实现了换盘移栽机的小型化及轻量化。

3)为验证温室换盘移栽机主要结构性能,进行了穴盘进给精度、移栽模块运动精度、横向输送加减速状态下夹苗稳定性等一系列验证试验。结果表明:自主设计的移栽机可以很好实现温室穴盘苗的高速移栽作业需求。