矿物掺合料对水泥基材料干燥收缩影响的研究进展

曾 昊,詹培敏,李 增,何智海

(绍兴文理学院土木工程学院,绍兴 312000)

0 引 言

近年来,水泥基材料的耐久性一直是研究的热点。而对于提高构件的长期耐久性来说,减小干燥收缩是至关重要的。水泥基材料暴露在空气中因水分散失而引起的体积缩小变形,被称之为干燥收缩[1]。出于经济、技术和生态等方面的原因,矿物掺合料已经广泛应用于水泥基材料中,如粉煤灰、硅灰、矿渣、偏高岭土等[2-3]。一些新型矿物掺合料,比如稻壳灰[4]、棕榈油灰[5]和纳米二氧化硅[6]等也有了一定的研究。然而,不同种类的矿物掺合料对干燥收缩有不同的影响,即使同一种矿物掺合料在不同掺量下能否减小干燥收缩也存在争议,未能形成明确的结论。因此,本文归纳了产生干燥收缩的四种机理,详细总结了粉煤灰、矿渣、硅灰、偏高岭土、纳米材料等矿物掺合料单掺和复掺对水泥基材料干燥收缩的影响,对研究趋势进行了展望,为后续的研究提供参考。

1 干燥收缩理论

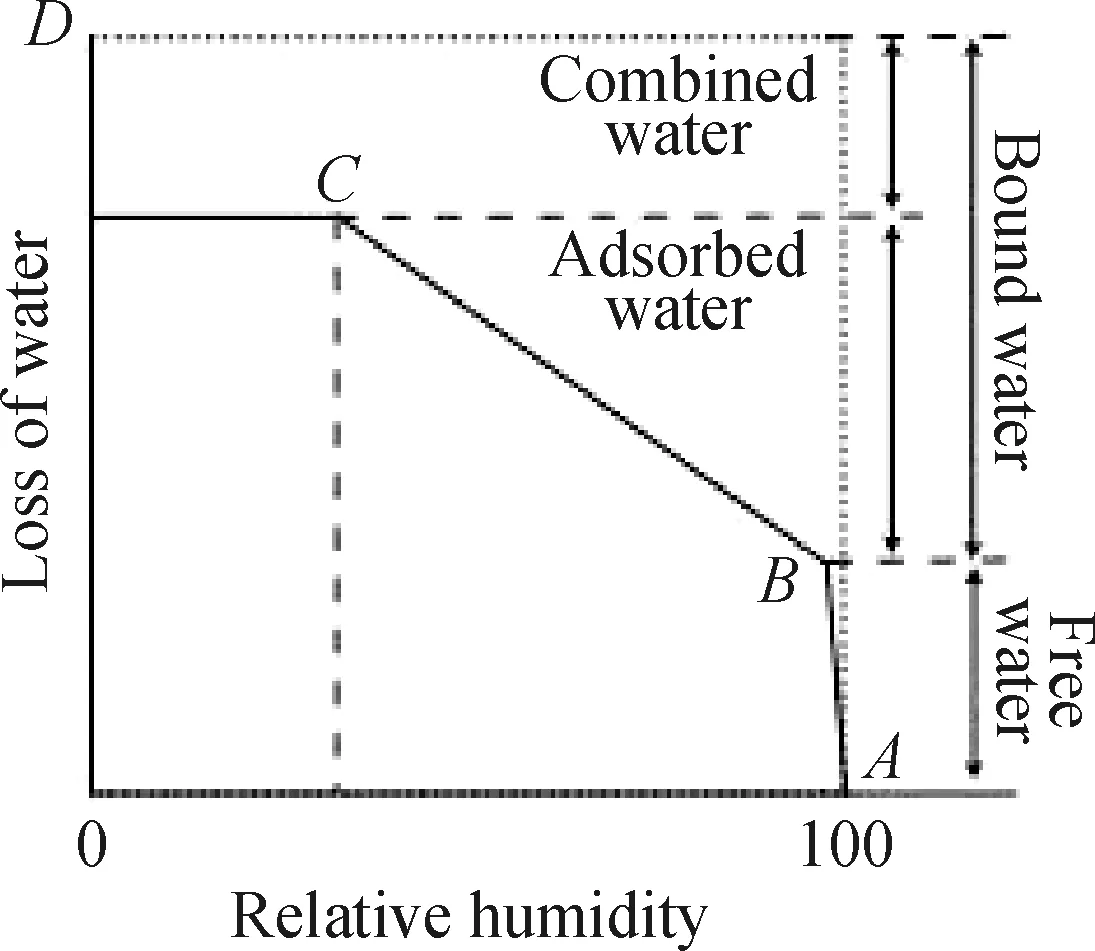

干燥收缩与水泥石中的水分存在密切联系,它是由于外界环境相对湿度(RH)降低导致内部水分散失而引起。孔的存在是水分散失的前提,其中孔隙结构包括水化硅酸钙(C-S-H)层间的孔隙、毛细孔和拌合过程中产生的空气孔,而不同类型孔中,水的存在形式也不同,根据其所在的位置和存在方式分为自由水、毛细孔水、吸附水、层间水和化学结合水[7]。失水与相对湿度的关系如图1所示。由图1可知,随着RH降低,水泥石内部开始失水并逐渐收缩,在RH降低的过程中自由水最早开始散失(如AB段),当大部分自由水散失之后,吸附水和毛细管孔中的水呈线性减少趋势,并逐渐引起收缩(如BC段),最后层间水散失[8]。

图1 失水与相对湿度的关系[8]Fig.1 Relationship between loss of water and relative humidity[8]

从宏观上看,水泥基材料干燥收缩是由于水分散失所引起,但从微观角度考虑,有学者提出了几种不同的作用机理:

(1)毛细管张力[9-10]。当RH=100%时,液体表面处于液-气平衡状态,外界蒸气压与液体饱和蒸气压相等。当相对湿度下降,平衡被打破,液体开始蒸发时,毛细管孔中形成弯月面并产生毛细管负压Pc,对孔壁产生拉应力,导致水泥浆体积发生变化,如Laplace公式(见式(1))所示。

(1)

式中:负号表示压力为负(即液体处于拉伸状态);Pg为外界蒸气压;Pl为液体饱和蒸气压;γ为液体的表面张力;θ为固液面的接触角;r为弯月面的曲率半径。

毛细管张力与RH的关系,如Kelvin公式(见式(2))所示。

(2)

式中:Vm为水的摩尔质量;R为气体常数;T为温度。

(2)分离压力[11-12]。当RH提高时,吸附水层厚度增加,吸附水趋向于推开两侧的固体,即:两个固体表面受到分离压力Pd。分离压力是分子间吸引力、静电斥力和结构力相互作用的结果,随着RH的下降而逐渐减小,从而引起收缩。

(3)表面(张力)自由能[9,13]。在第一层单层水分子吸附过程中,表面自由能变化最大,并且随着吸附水量的增加而变得可以忽略不计。反之,当RH下降,表面吸附水散失,表面自由能增加,材料内部受到压应力,导致收缩,从而引起显著的体积变化。

(4)层间水移动[14-15]。水泥的水化产物C-S-H具有层状结构,在RH≤40%的环境下,层间结构仍然存在水分子,与固体颗粒紧密结合,相互作用力很大,但RH进一步降低时,水分散失导致水泥石发生显著的体积收缩。

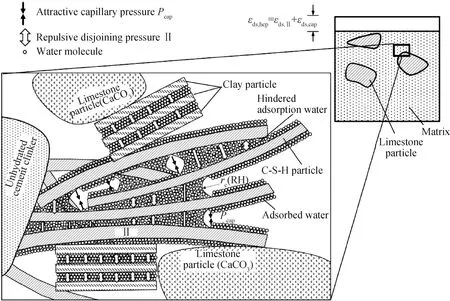

不同干燥收缩机理在不同湿度环境起作用。研究表明[16]:由于毛细管压力与弯月面有关,而弯月面只存在高湿度范围内,因此在RH≥40%时,毛细管压力是干燥收缩主要的作用机理;当RH≤40%时,弯月面不稳定,表面张力机理起主导作用。而Rezvani等[17]认为,当40%≤RH≤100%时,分离压力和毛细管压力共同起作用,如图2[18]所示。Beltzung和Wittmann[11-12]也得出,当RH>50%时,收缩是由分离压力和毛细管压力共同作用的结果,且分离压力的影响大于毛细管压力,而当RH小于50%时,表面张力机理占主导。而层间水移动机理适用于RH低于35%的情况[19]。

图2 毛细管压力和分离压力共同作用于C-S-H[18]Fig.2 Illustration of disjoining pressure and capillary pressure on C-S-H[18]

研究者们对水泥基材料干燥收缩机理做了大量深入的研究,均意识到材料的微观结构,尤其是孔结构对干燥收缩影响的重要性,但在同一湿度范围下,不同机理如何相互作用还有待进一步研究。在实际工程应用中,水泥基材料很少处于RH极低的情况,所以材料的干燥收缩以吸附水和毛细管水的散失为主导。大量研究表明,矿物掺合料的掺入对水泥基材料的孔结构有两方面影响:一是矿物掺合料具有填充效应,能有效填充到浆体的孔隙中,降低孔的连通性[20];二是其具有火山灰活性,矿物掺合料中的硅与水泥水化产物氢氧化钙(CH)产生化学反应,生成额外的C-S-H,填充了水泥水化过程产生的孔隙[21]。随着矿物掺合料掺量的增加,其主要表现为:一方面改善了孔结构,浆体中大孔(>50 nm)数量减少,中孔(10~50 nm)和小孔(<10 nm)数量增加[22],根据Espinosa等[23]对孔尺寸的划分,受到毛细孔张力影响的孔尺寸范围为25~50 nm,因此随着这些毛细孔数量的增加,当湿度降低时,毛细孔开始失水,毛细管张力将增加,从而增大干燥收缩[24];另一方面降低了孔隙的连通性,使浆体更加密实,增加了内部水分迁移的难度[25],从而减小干燥收缩。但不同掺合料对孔结构的影响和改善效果的研究不够系统。因此,系统阐述矿物掺合料对水泥基材料孔结构的作用,以及对干燥收缩的影响具有十分重要的意义。

2 矿物掺合料的影响

2.1 粉煤灰

Abdalhmid等[26]研究了不同掺量粉煤灰(FA)对自密实混凝土干燥收缩的影响。研究结果表明,所有试样90 d龄期时干缩率均达到80%左右,之后趋于稳定。自密实混凝土干缩率随FA掺量(20%~60%)的增加而降低,其中,在龄期1 000 d时,含60%FA试样的干缩率较基准组降低49%。这与之前的研究结论相似,干缩率与FA含量存在线性关系[27]。FA之所以能改善干燥收缩是因为FA具有火山灰活性,能与水泥水化产物CH反应生成C-S-H,填充浆体中的孔隙,使浆体更加密实,当RH降低时,一定程度上增加了水分蒸发的难度[28],同时,FA水化缓慢且不充分,未反应的FA颗粒具有填充效应,细化了孔结构,通过压汞法(MIP)验证了这一观点[29]。此外,FA对水泥基材料干燥收缩的影响如表1[26-27,30-40]所示。表1表明,单掺10%~80%FA,水泥基材料的干缩率降低5%~61.9%。

2.2 矿渣(粉)

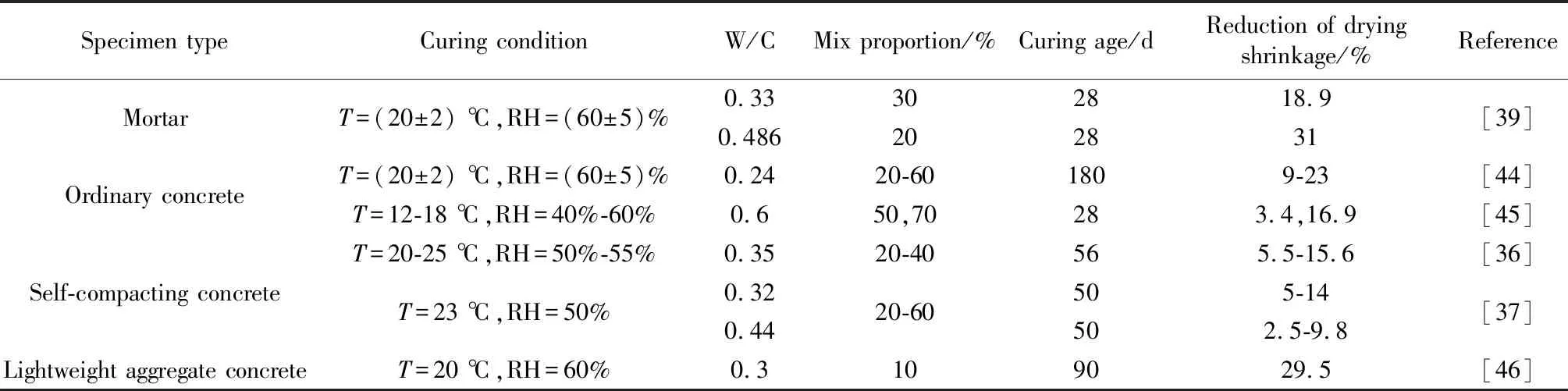

研究表明,矿渣(GGBFS)对于水泥基材料的干燥收缩具有积极的影响[41]。田倩[42]发现含50%矿粉的水泥浆180 d龄期的干缩率较基准组降低了20%。Yuan等[43]研究发现,在混凝土中掺入矿渣会加快早期干燥收缩发展速率,同时,含矿渣混凝土的干缩率低于普通混凝土,并且随着矿渣掺量的增加而减小。其作用机理为:矿渣掺入细化了混凝土的孔结构,增加了小孔隙数量,降低了孔隙的连通性,阻碍了水分迁移,导致干燥收缩有所减小。氮吸附法(BET)检测结果显示[42],28 d龄期时,与纯水泥浆相比,含50%矿粉的水泥浆中小孔(<20 nm)占比提高了120%。关于矿渣对水泥基材料干燥收缩的影响如表2[36-37,39,44-46]所示。表2表明单掺10%~70%GGBFS,水泥基材料的干缩率降低2.5%~31%。

表2 矿渣对水泥基材料干燥收缩的影响Table 2 Effect of GGBFS on drying shrinkage of cement-based materials

有学者得到与上述相反的结论,Hu等[47]的研究发现,掺入25%和50%的矿渣混凝土早期干燥收缩发展迅速,14 d龄期时几乎达到稳定。28 d龄期时干缩率较基准组分别增加37.5%和59.4%(W/B=0.5)与28.3%和36.7%(W/B=0.4)。Mokarem[34]和Lee[35]等在相似条件下也得到类似的结论。增大干燥收缩的原因:一方面是矿渣比表面积大,有利于火山灰反应,从而加速水化,而且粗糙的表面能够吸收更多的水,水分减少导致毛细管压力增加[48];另一方面是掺入矿渣使孔隙结构的中孔(2.5~50 nm)占比增加,中孔中形成弯月面,从而使毛细管张力增加[49]。

2.3 硅 灰

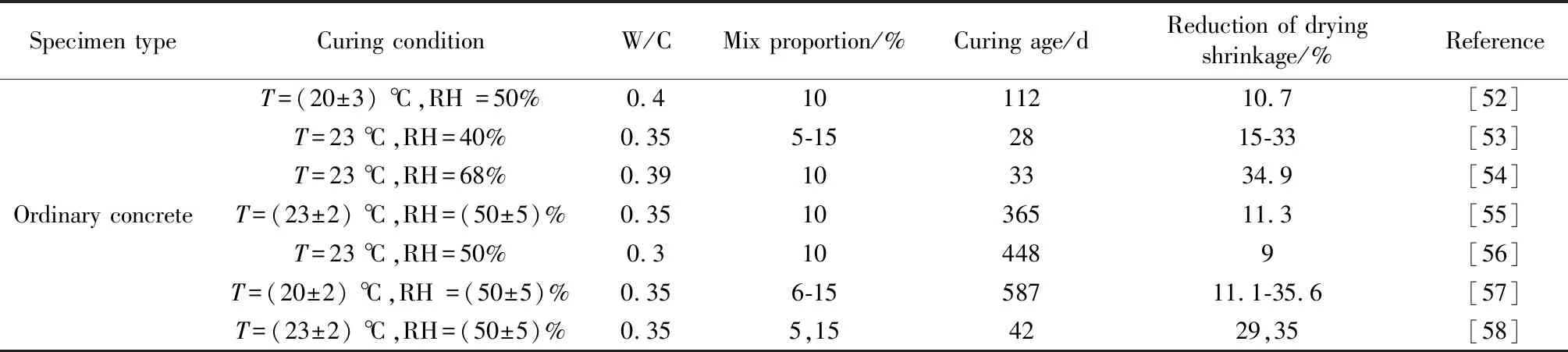

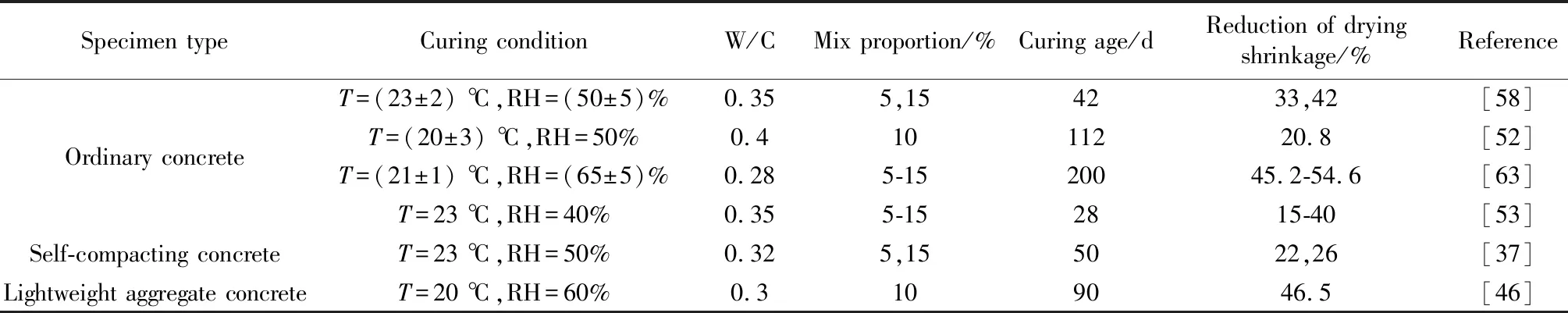

硅灰(SF)能减小干燥收缩主要是因为硅灰平均粒径比水泥小100倍[50],能充分填充浆体内部孔隙,改善孔隙结构,从而使浆体更加密实,水分不容易散失。MIP实验证实了这一观点[51],含15%硅灰砂浆试样的孔隙率较基准组减少37%,小孔(尺寸<15 nm)数量增加756.3%。硅灰对水泥基材料干燥收缩的影响如表3[52-58]所示。表3表明单掺5%~15%SF,混凝土的干缩率降低9%~35.6%。

表3 硅灰对水泥基材料干燥收缩的影响Table 3 Effect of SF on drying shrinkage of cement-based materials

但也有研究表明硅灰对水泥基材料干燥收缩有不利影响。Meddah等[59]在水胶比为0.6的混凝土中掺入硅灰,结果显示,干缩率随着硅灰掺量的增加而增加,90 d龄期时,硅灰掺量为5%~20%的混凝土干缩率比控制组增加9.2%~30.8%。Rao[60]通过观测硅灰砂浆的长期干燥收缩也得出掺入硅灰会增大干燥收缩的结论。硅灰增大干燥收缩的机理:硅灰活性较高,生成水化产物C-S-H的速度更快,从而加速水分消耗,增大砂浆的干燥收缩[30,44]。

2.4 偏高岭土

偏高岭土(MK)对于降低水泥基材料的干燥收缩具有积极的意义。Güneyisi等[61]研究结果显示,在14 d龄期之后,混凝土干缩率随着MK掺量(10%和20%)的增加而降低。60 d龄期时,含10%和20%MK混凝土的干缩率较基准组分别降低了5%~15%(W/B=0.35)和13%~18%(W/B=0.55)。在相似的试验中,Mardani-Aghabaglou等[62]发现MK能减小再生混凝土的干燥收缩,160 d龄期时,含9%MK再生混凝土的干缩率较基准组降低了10.9%。其作用机理归因于MK改善了混凝土的孔结构[61],使浆体更加密实,增加水分迁移的难度,从而减小干燥收缩。其他学者关于偏高岭土对水泥基材料干燥收缩的影响也做了大量的研究,如表4[37,46,52-53,58,63]所示。综上所述,单掺5%~20%MK,混凝土的干缩率降低5%~54.6%。

表4 偏高岭土对水泥基材料干燥收缩的影响Table 4 Effect of MK on drying shrinkage of cement-based materials

与上述结论不同,Meddah等[59]研究发现,混凝土(W/B=0.6)的干缩率随着MK掺量的增加而增大,其中含5%~25%MK的混凝土90 d的干缩率较基准组增加1.5%~21.5%,该结果可能是由于MK颗粒较细,火山灰活性较高,需水量较大,因此降低到相同湿度时,产生的干燥收缩更大[64]。由于关于掺入MK水泥基材料微观方面的研究较少,因此对于掺入MK之后水泥基材料微观孔结构的变化以及与干缩率之间的关系还有待进一步研究。

2.5 其他矿物掺合料

随着对矿物掺合料需求的与日俱增,上文中几种传统的矿物掺合料已经无法满足需求,因此需要寻求新的矿物掺合料。He等[65]研究发现含10%~30%锂渣的混凝土180 d的干缩率比基准组减小16%~27%。究其原因是锂渣火山灰效应生成额外的C-S-H,在碱性的环境中生成AFt,填充孔隙使得微观结构更加密实。一些农业副产物也可以作为掺合料掺入水泥基材料中,如稻壳灰(RHA)[66-67]和棕榈油燃料灰(POFA)[68]。RHA与硅灰的化学组成相似,但RHA的多孔结构使其微观结构和水化反应与硅灰存在较大差异[69]。刘春等[70]研究发现含10%~20%RHA的混凝土250 d的干缩率较基准组降低14%~24%,这可能与RHA具有多孔结构有关。通过SEM和EDX技术分析发现[71],当RHA与水泥基材料拌合时,其多孔结构可以储存部分自由水,使钙离子能够扩散到RHA内部颗粒中,以提高火山灰活性。同时,当相对湿度降低时,其可以释放部分自由水以缓解干燥收缩。但是,Farahani等[72]在轻骨料混凝土中却得到相反的结论,即含20%和30%RHA试样100 d的干缩率较基准组分别增加了26%和79%,与Chatveera等[73]的研究结论类似。究其原因是RHA需水量大,一定程度上增大了毛细管张力和表面张力,从而增大干燥收缩。除了稻壳灰之外,Tangchirapat等[74-75]发现,含30%细POFA混凝土180 d的干缩率较基准组降低了约17.8%,这是由于POFA具有较好的火山灰活性和聚集效应,细化了混凝土的孔隙结构,使水分流失减少,从而减小干燥收缩。

除了工业和农业的副产物,Farzadnia等[76]研究表明,单掺纳米二氧化硅(NS)能减小砂浆(W/B=0.5)的干燥收缩,其中,含1%NS试样28 d的干缩率较基准组减小了7.6%。通过XRD和SEM分析证实[77],NS与水化产物CH反应,生成额外的C-S-H,提高了结构密实度,如图3所示,养护7 d后,基准组砂浆试样中孔隙较多(见图3(a)),而含1%NS试样微观结构密实度显著提高(见图3(b))。除了火山灰活性,文献[78]还提到了NS的填充效应、晶核作用,以及晶核作用和火山灰活性的协同作用等都可以提高水泥基材料的密实度,阻碍水分迁移,从而减小干燥收缩。

图3 净浆试样的SEM照片[77]Fig.3 SEM images of paste specimens[77]

2.6 复掺矿物掺合料

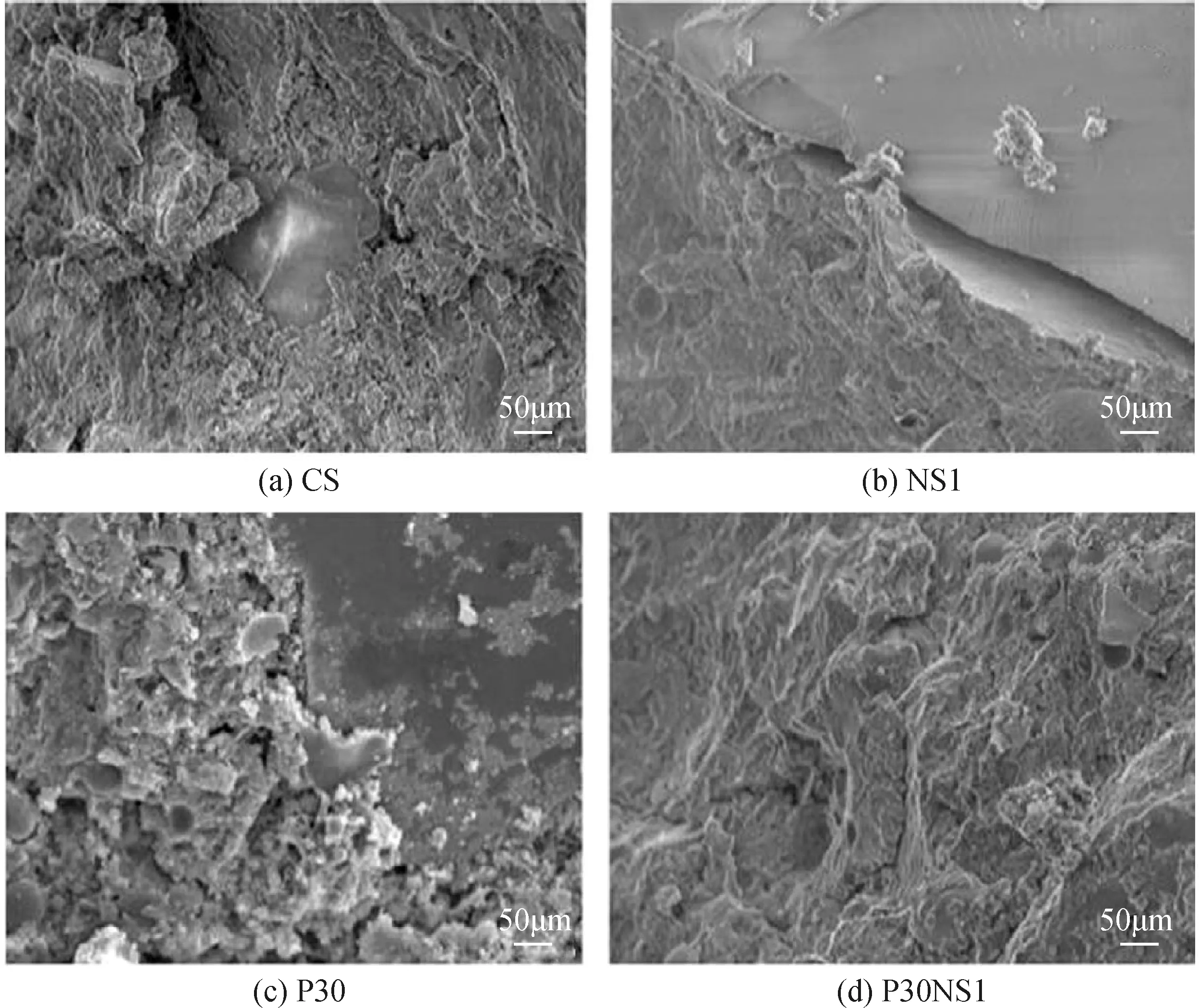

Lim等[79]研究了双掺40%GGBFS和10%FA对混凝土干燥收缩的影响。结果表明,双掺试样早期呈现多孔的微观结构,使得水分更容易散失导致干缩率增大,但其28 d后的干缩率逐渐低于基准组,其中112 d的干缩率较基准组降低了22.9%。该结论归因于GGBFS和FA都具有火山灰活性,二者协同作用使得浆体更加密实,减少了结构中自由水的散失,从而减小干燥收缩。Farzadnia等[76]研究发现双掺30%POFA和1%NS(P30NS1)的水泥砂浆(W/B=0.5)28 d的干缩率较基准组(CS)降低了21.5%。图4为水泥砂浆的SEM照片[76]。由图4(a)和4(c)分析可知,28 d龄期基准组和单掺30%POFA试样(P30)结构中存在较多孔隙,相比之下,图4(b)中含1%NS试样(NS1)的孔隙相对减少,图4(d)中P30NS1结构中界面过渡区得到明显的强化使结构更加密实,阻碍孔隙中水分蒸发从而使干燥收缩显著减小[80]。Güneyisi等[37]研究发现30%GGBFS+10%SF双掺和2.5%SF+2.5%MK双掺自密实混凝土(W/B=0.32)试样的干缩率与基准组基本一致,而45%GGBFS+2.5%SF+2.5%MK三掺试样50 d的干缩率较基准组降低了27.5%,由此说明三掺条件下的减缩效果略优于双掺试样。

图4 水泥砂浆的SEM照片[76]Fig.4 SEM images of cement mortars[76]

然而,Gao等[81-82]对比了2%NS+2%纳米硅(NC)+18%FA三掺,2%NC+18%FA双掺以及2%NS+18%FA双掺对混凝土干燥收缩的影响。结果表明,三掺试样28 d的干缩率介于双掺NC和FA与双掺NS和FA之间,这两者比单掺18%FA的基准组分别增加85.8%和124.8%。这归因于纳米粒子具有较强的吸水性,导致水化反应所需的水分减少,从而引起收缩,而相比NC,掺有NS试样的干缩率更大,是因为NS具有火山灰活性,粒径更小,比表面积更大,使其聚核反应更加充分,而且NS和水化产物反应释放大量热量,使周围温度增加,这些都增大了干燥收缩。

3 结论与展望

矿物掺合料改善水泥基材料干燥收缩的作用机理归因于矿物掺合料颗粒的填充效应降低了孔隙的连通性,并减少了大孔的数量使微观结构趋于密实,以及火山灰活性生成额外的C-S-H填充了微观孔隙,阻碍了孔隙中水分迁移,从而减小干燥收缩。然而,矿物掺合料类型、掺量和掺入形式对水泥基材料干燥收缩的改善效果存在较大的差异,其中单掺条件下,掺量为10%~80%FA、10%~70%GGBFS、5%~15%SF和5%~20%MK的水泥基材料的干缩率分别降低了5%~61.9%、2.5%~31%、9%~35.6%和5%~54.6%,而掺量为10%~20%RHA、30%细POFA和1%NS的水泥基材料试样的干缩率分别降低了14%~24%、17.8%和7.6%。同时,复掺矿物掺合料往往可以取得比单掺更好的结果。

随着对环境可持续发展的重视,水泥需求的不断增长以及传统矿物掺合料比如粉煤灰等产量不断减少,积极探索研究新型矿物掺合料和纳米材料对水泥基材料干燥收缩的影响,并因此修正或建立新的干燥收缩预测模型,以及通过多种微观检测技术,更加准确地揭示孔结构影响干燥收缩的作用机理具有科学研究的意义和价值,也是今后研究的趋势。