基于二维码跟踪的钢材线棒产品生产下线管理信息系统设计

任学宏

(酒泉钢铁(集团)有限责任公司,甘肃 嘉峪关 735100)

1 概述

通过建立钢材线棒产品生产下线管理信息系统,将生产下线过程中钢材线棒产品信息进行线上管理,能够有效释放业务人员填写、查找、传输钢坯质量信息、线棒成品信息的工作量,在降低人工成本的同时,提高了业务协作水平,并保证了数据的准确性,实现各生产岗位间的数据实时传递和数据共享。通过共享数据,技术人员能够及时地进行质量追溯、分析,从而提升了生产效率和产品质量。将每件次线棒成品通过二维码进行身份标识,可以实现对每件次线棒成品从下线、入库、销售出库以及到客户的全流程跟踪。文章主要从该系统的流程设计、功能设计和接口设计等方面进行简要说明。

2 业务需求

ERP系统从管理层面实现了生产订单管理、质量管理、库存管理等业务过程,管理单元为按批管理,无法按件进行管理。为此,需要实现钢材线棒产品生产下线管理信息系统和钢材线棒产品仓储物流管理系统,在操作层面实现按件管理和跟踪,并与ERP系统进行集成从而实现钢材线棒产品的生产、质量、仓储物流全流程管理。

钢材线棒产品生产下线管理信息系统要为每件线棒产品产生用于标识唯一身份的二维码信息,将二维码身份标识打印到产品标牌上,并将二维码信息传递到钢材线棒产品仓储物流管理系统和质量证明书系统,从而实现产品跟踪,通过扫描二维码身份标识,可以执行入库、出库操作。在质量证明书系统中,质量管理部门和客户方通过扫描标牌上的二维码可获取产品信息以及辨识产品真假。

为了减少人工成本,提高打印效率,保证打印数据的准确性,解决单机版打印系统不能共享数据的问题,需要实现产品标牌在线自动打印。与下线称重计量系统对接,实时自动获取下线重量数据,自动进行理论重量计算。

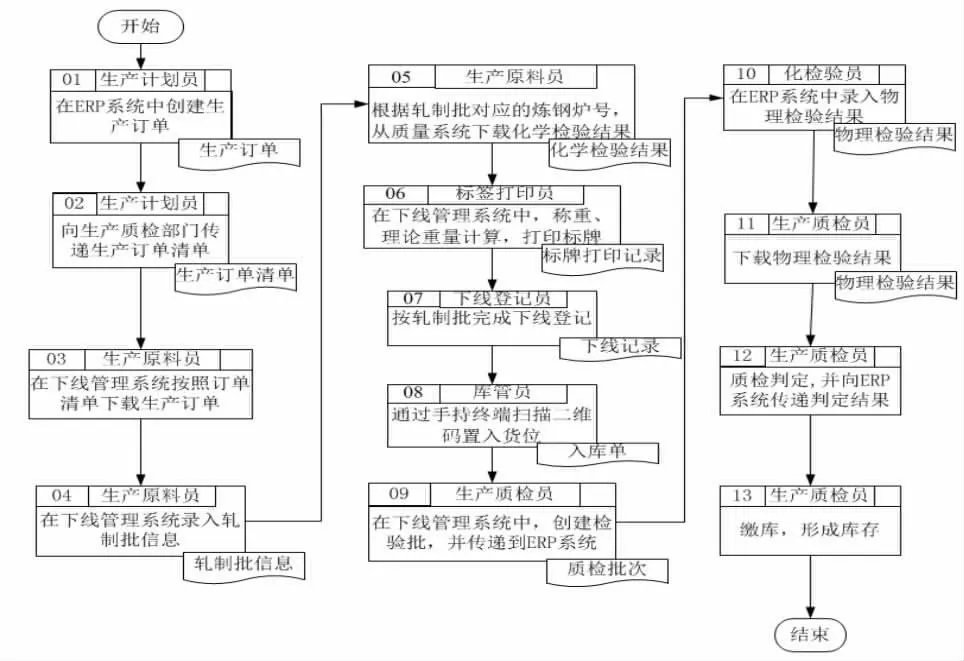

3 流程设计

生产计划员在ERP系统创建生产订单,并将生产订单清单通过邮件传递给生产原料员,生产原料员在钢材线棒产品生产下线管理信息系统下载生产订单,在钢材线棒产品生产下线管理信息系统按照生产计划录入轧制批信息,并按轧制批对应的炼钢炉号下载质检系统中的化学成分信息。

产品下线时,标牌打印员在钢材线棒产品生产下线管理信息系统中选择轧制批,系统自动完成称重和理论重量计算,并自动完成标牌打印,系统记录每件产品的标牌打印记录。下线登记员按照轧制批和标牌打印数据完成下线登记。

库管员通过手持终端扫描标牌上的二维码和货位二维码完成货位置入操作。置入货位后,由生产质检员在钢材线棒产品生产下线管理系统创建质检批次,并将质检批次信息传入ERP系统。化检验员在ERP系统录入理化检验结果后,由生产质检员在钢材线棒产品生产下线管理系统下载理化检验结果,系统根据预先维护的判断标准进行批量自动判定,生产质检员可以对判定结果进行干预和修改,并将质检判定结果传入ERP系统。

判定结果确认后,完成缴库形成非限制使用库存,库存数据将传入仓储物流管理系统,由仓储物流管理系统执行后续的倒库、盘库及销售出库业务。

业务流程如图1所示。

图1 业务流程图

4 功能设计

按照业务流程将功能模块划分为:生产订单管理、轧制批信息管理、标牌打印、下线登记、置入货位、质检批次创建、质量判定、缴库等。以下具体说明各功能模块:

4.1 生产订单管理

用于下线管理的生产订单主要源于ERP系统,因此首先需要从ERP系统下载生产订单信息,可以通过输入订单号或订单修改日期下载ERP生产订单信息,为了防止ERP系统出现故障后无法下载生产订单,需实现直接在钢材线棒产品生产下线管理系统创建生产订单的功能,同时实现生产订单的修改和冻结功能。

4.2 轧制批信息管理

根据生产订单信息,录入轧制批信息,包括:生产订单号、产品名称、钢号、炼钢炉号、轧制批号、支数、重量等,并按轧制批对应的炼钢炉号下载ERP系统中的化学成分信息。生产质量控制可查询轧制批信息,用于生产质量控制。在标牌打印前可对轧制批信息进行修改和冻结。

4.3 标牌打印

标牌打印员预先选择轧制批记录,系统根据轧制批记录上的钢坯重量,自动计算标牌打印数量,系统通过串口通讯获取线棒下线称重计量系统采集的净重数据,记录产品净重,并自动通过预先维护的计算公式计算产品理论重量,然后自动生成产品二维码信息,形成按件的标牌打印记录,并自动按件打印标牌。通过WebService接口服务将标签打印数据上传给质证书系统。

4.4 下线登记

下线完成后,下线登记员选择轧制批信息,系统按照标牌打印记录,自动汇总该轧制批对应的每件次净重和理论重量,确认后,系统自动产生下线登记记录。

4.5 置入货位

产品放置到货位后,库管员通过手持终端,扫描产品上的二维码和货位二维码,确认后完成置入货位,系统通过调用与仓储物流管理系统的接口,自动产生入库单,将入库信息写入到仓储物流管理系统的库存表中。

4.6 质检批次创建

按照同一个轧制批次创建一个质检批次的规则,选择下线登记记录,系统为所选择的下线登记记录对应的产品自动创建质检批,并通过接口将质检批次信息传递给ERP系统。

4.7 质检判定

预先按照物料号和检验项维护判定标准,产品物理性能检验完成后,由生产质检员按照轧制批次,下载物理检验结果,系统按照理化检验结果和判定标准,自动进行判定,对于判定结果可由人工进行干预,判定结果有合格、改判和退生产订单三种情况。最后通过接口将判定结果传递给ERP系统。

4.8 缴库

质检判定完成后,对于合格和改判的产品进行缴库,修改产品的库存状态,将产品由生产部门划归产品仓储物流部门,系统通过调用与仓储物流管理系统的接口,将相应的库存状态变更为已缴库状态,缴库后的产品可以进行销售外发。

5 接口设计

按照流程设计,钢材线棒产品生产下线管理系统要与ERP系统、仓储物流管理系统、质量证明书系统以及下线称重计量系统进行集成:

5.1 与ERP系统接口

与ERP系统的接口包括:从ERP系统下载生产订单,下载物料主数据,下载理化检验结果,触发生产收货和生产退货并返回物料移动凭证,触发质检判定等。接口访问方式为ERP系统的RFC(Remote function call)远程调用。

5.2 与仓储物流管理系统接口

生产下线生产的产品库存记录将用于仓储物流管理系统的倒库、盘库、运输计划、销售装车外发等业务。因此需要向将库存信息共享给仓储物流管理系统,实现两个系统间双向的库存状态变更控制。接口包括:库存明细查询、入库、缴库、出库、退货等。接口访问方式为数据库Dblink连接方式。

5.3 与质量证明书系统接口

标牌打印所产生的二维码可供客户在质证书系统进行扫码查看,以辨别真伪,因此需要通过接口将二维码信息传入质量证明书系统,传入的信息包括二维码身份标识信息、产品名称、轧制批次、炼钢炉号、钢号、重量、生产日期、执行标准等。通过调用WebService服务实现接口访问。

5.4 与下线称重计量系统接口

钢材线棒产品的重量数据是由下线称重计量系统产生的,通过与下线称重计量系统串口通讯,获取串口数据,按照串口协议格式对串口数据进行解析后转换为实际重量数据。

6 结论

通过钢材线棒产品生产下线管理信息系统的实施,解决了轧制批信息传递延时的问题,为生产工序的工艺质量调整以及降低不合格品提供了在线数据支撑;实现了生产订单的追踪与分析以及质量问题的分析及预防,节省了数据录入、收集、处理、分析的时间及人工成本,为质量分析提供了真实准确的数据,解决了产品标牌打印自动化问题,释放了人力,确保了打印数据准确的准确性;为质量证明书系统提供了准确的产品二维码身份识别信息,从而提升了产品质量追溯能力和客户服务水平。