热压干燥中高含水率杨木锯材内水分状态及迁移机制

周永东 侯俊峰

(1. 中国林业科学研究院木材工业研究所 北京 100091; 2. 浙江农林大学工程学院 杭州 311300)

热压干燥是一种利用压机热压板接触木材进行传热的干燥方法,最初用于薄板干燥,20世纪50年代开始用于厚单板和锯材干燥。热压干燥具有传热均匀、干燥速率高、翘曲缺陷少等优点,且由于压力和温度作用,还能对木材产生密实化和热处理等改性效果,对提高木材干燥质量、干燥效率和改善木材尺寸稳定性具有积极作用(庄寿增, 2008)。以往关于热压干燥的研究主要集中在干燥工艺对火炬松(Pinustaeda)(Simpsonetal., 1992)、杉木(Cunninghamialanceolata)(蔡家斌等, 1997; 1998)、马尾松(Pinusmassoniana)(汪佑宏等, 2002)、桉树(Eucalyptus)(王喜明等, 2005)和樟子松(Pinussylvestrisvar.mongolica)(邬飞宇等, 2015)等人工林木材干燥速率、干燥质量以及物理力学性能的影响等方面,为提高人工林木材干燥质量和高附加值利用提供了较好的工艺基础。

压力是干燥过程中木材内水分迁移的主要驱动力之一,木材内压力越大,水分迁移速率越快,干燥效率越高(Hunteretal., 1997; Pang, 1997; Lietal., 2008; Perreetal., 2004; Tumeretal., 2004; 刘志军等, 2006);而且,木材内压力变化对热量传递也会产生较大影响,进而影响木材干燥过程的控制和干燥质量。已有研究主要根据热压干燥木材内温度和含水率的变化规律构建木材热压干燥热质传递模型(Tangetal., 1994; 汪佑宏, 2003; 汪佑宏等, 2008),但忽略了木材内压力对水分状态的影响。根据热力学原理,水的沸点(饱和温度)随所处环境压力增大而升高(沈维道等, 2016),热压干燥过程中热压板温度通常在100 ℃以上,热压板与湿木材接触会使水分剧烈汽化导致木材内压力升高,当木材内压力高于大气压时,对应压力下液态水的沸点高于100 ℃; 当木材内液态水温度升至100 ℃时,此刻并未达到对应压力下液态水的沸点,木材内水分仍是未饱和水。鉴于此,本研究采用温度-压力集成传感器在线检测热压干燥中含水率高于纤维饱和点(FSP)的杨木锯材内温度和压力,分析热压板温度对锯材内不同位置温度和压力的影响,探究锯材表层和心层水分状态和变化规律,阐释高含水率杨木锯材内水分迁移机制,以期为揭示木材热压干燥机制和干燥过程的精准控制提供理论依据。

1 材料与方法

1.1 试验材料

毛白杨(Populustomentosa)原木采自山东省冠县,树木胸径25~40 cm。将原木锯解成2 500 mm(纵向) × 120 mm (弦向) × 25 mm(径向)的锯材,置于冷藏库(-6 ℃)中保存。热压干燥试验前将锯材加工成规格为400 mm (纵向) × 120 mm (弦向) × 25 mm(径向)的试样,同时在试样两端各锯取1个厚度15 mm(纵向)的含水率试片,采用绝干法得到试片绝干质量并计算其含水率,每个试样两端试片含水率均值作为热压干燥试样的初含水率。干燥试验前将试样含水率调整至40%~60%(侯俊峰, 2019)。

1.2 仪器设备

压机热压板幅面为500 mm×500 mm,最大压力为100 t; 温度-压力集成传感器规格为380 mm×2 mm(长度×直径),每套传感器集成有1个压力变送器和1支K型热电偶,传感器压力检测范围为0~0.5 MPa,测试精度为±0.5%,温度检测范围为-200~1 300 ℃,测试精度为Ⅰ级; 传感器连接至16通道SIN-R6000C型彩色无纸记录仪,用于在线监测并实时储存干燥过程中锯材内温度和压力,数据采集间隔1 s; 精度0.01 g的电子天平和0.1 g的电子秤分别用于称量含水率试片和热压干燥前后锯材试样质量; 温度范围为室温~300 ℃的鼓风干燥箱用于锯材含水率试片的绝干处理。

1.3 试验方法

1.3.1 锯材内温度和压力测量 热压干燥试样的长度和宽度较小,为了保证试验结果对实际生产中的足尺锯材有借鉴作用,试验前使用双组分耐高温环氧树脂胶和铝箔密封试样端面和侧面,以保证干燥过程中热质传递只沿厚度方向进行。胶黏剂固化后,在锯材试样侧面靠近长度居中位置的1/5厚度(表层)和中心处(心层)钻2个孔,孔直径为2 mm,孔深度为60 mm,即传感器检测点位于试样宽度的中心处,将传感器埋入孔中并密封好。图1为试验所用温度-压力集成传感器的结构与安装示意。

图1 温度-压力集成传感器的结构与安装示意Fig.1 Structural and embedded schematic diagram of the temperature-pressure integrated sensor in wood

1.3.2 锯材热压干燥及温度、压力检测 启动压机,将埋入温度-压力集成传感器的试样置于压机内,分别在热压板温度(TP)为120、130和140 ℃条件下进行热压干燥。使用24 mm高不锈钢厚度规控制锯材试样厚度,以保证热压板与锯材表面紧密接触且不使锯材压缩过量。热压干燥中通过2套温度-压力集成传感器在线检测锯材表层和心层温度和压力,无纸记录仪对各参数进行实时显示并存储。干燥结束后依据GB/T 6491—2012《锯材干燥质量》规定检测锯材试样的终含水率和分层含水率。

1.4 锯材内水分状态判断

采用Antoine方程计算不同压力下水蒸气饱和温度(TS)(Wisniak, 2001; 陈新志等, 2009):

(1)

式中:PS为饱和蒸汽压力(MPa);a、b和c为常数,其值分别为9.387 6、3 826.36和227.68。

按照式(1)计算不同条件和位置处锯材内压力测量值(PM)对应的饱和蒸汽温度(TS),并分别与同一点相应的温度测量值(TM)进行比较。根据饱和蒸汽温度(TS)与温度测量值(TM)的大小推测锯材内水分状态(沈维道等, 2016): 1) 当TS>TM时,表明锯材内水分尚未达到饱和状态,所处状态为液态; 2) 当TS=TM时,锯材内水分恰好处于饱和蒸汽状态(湿饱和状态-干饱和状态); 3) 当TS 图2为热压板温度120、130和140 ℃条件下杨木锯材表层温度(TMS)和心层温度(TMC)随时间的变化曲线。可以看出,热压板闭合后锯材表层和心层温度均快速升高,且锯材表层的升温速度高于心层,5~10 min后进入缓慢升温阶段。锯材表层和心层温度均会出现一个温度峰值,峰值随热压板温度升高而增大。当热压板温度从120 ℃升至140 ℃时,锯材表层和心层温度峰值分别从115.4 ℃、109.4 ℃增至133.0 ℃、126.4 ℃。这是因为: 1) 热压干燥开始时热压板温度远高于锯材温度,能量在外高内低的温度梯度作用下以热传导形式不断从锯材表面传递到内部,锯材内温度持续升高; 2) 锯材表面到中心之间的温差随热压板温度升高而增大,热量传递速率随温度梯度增加而增大,使得传递到锯材内的能量密度增大; 3) 热压板闭合后,锯材表面液态水吸热迅速汽化,因热压板与锯材紧密接触,液态水汽化产生的水蒸气被封闭在锯材内部,水蒸气的比容较液态水高千倍以上(1个标准大气压下饱和蒸汽的比容是饱和水的1 624倍)(沈维道等, 2016),从而使锯材表层压力快速提高,锯材表层中的蒸汽及蒸发面内的液态水在压力梯度作用下沿厚度方向向锯材内部移动,水蒸气和高温液态水携带的大量热能传递到木材内部。 上述因素的共同作用导致锯材内温度快速升高并出现温度峰值。此外,水分蒸发强度随热压板温度升高而增大,进而导致液态水吸热汽化量增大,所形成的蒸汽压力增高,锯材表层和心层之间的压力差增加,水蒸气和高温液态水的内迁密度增高,锯材内部升温速率增大,锯材心层达到的温度峰值随之增大。 图2 不同热压板温度下杨木锯材表层和心层温度变化Fig.2 Temperature changes in surface and center layer of poplar lumber under different heating platens’ temperatures 图3为热压板温度120、130和140 ℃条件下杨木锯材表层压力(PMS)和心层压力(PMC)随时间的变化曲线。可以看出,锯材表层和心层压力峰值随热压板温度升高而增大。热压板温度从120 ℃升至140 ℃时,锯材表层压力峰值由209.3 kPa增至314.5 kPa,相应的温度分别为110.9和123.3 ℃; 锯材心层压力峰值由235.5 kPa增至336.9 kPa,相应的温度分别为107.2和125.9 ℃。这是因为: 在锯材含水率高于纤维饱和点时,由于锯材表面与热压板紧密接触,锯材表面自由水吸热汽化产生的水蒸气不能排出,且水蒸气的比容较液态水高千倍以上,导致锯材表层压力迅速升高,锯材表面与蒸发面之间的蒸汽以及蒸发面内的液态水在锯材表面与中心之间的压力梯度作用下沿厚度方向向锯材中心迁移,并随热压板温度升高而加强。从图2、3中温度和对应点压力的变化情况看,在热压板闭合后5 min内,锯材内温度远没有达到标准大气压下液态水的沸点,但锯材内压力已经开始升高并高于1个标准大气压; 随热压板闭合时间增加,蒸发面附近的更多液态水汽化导致锯材内压力升高,直至达到压力峰值。此外,热压板传递给锯材内的能量密度随热压板温度升高而增大,使蒸发面内吸热汽化的液态水量更大,产生的蒸汽压力更高,更高的压力差使蒸汽和液态水向锯材内迁移密度更大,锯材内压力升高越快,压力峰值越高。 对比图2、3中温度和压力到达峰值的时间可知,锯材表层和心层压力峰值对应的温度值均低于相同热压板温度条件下的温度峰值,即锯材内各层的温度峰值滞后于压力峰值。究其原因: 锯材内压力升高是由锯材表面与蒸发面之间的蒸汽压力向锯材内部传递引起的,不仅由内部液态水吸热汽化引起,锯材内压力传导从热压板闭合的瞬间就已经开始,而引起锯材内温度升高所需要的热量从锯材表面传导到心层的速率则较慢,进而导致锯材内温度达到峰值的时间晚于压力达到峰值的时间。 图3 不同热压板温度下杨木锯材表层和心层压力变化Fig.3 Pressure changes in surface and center layer of poplar lumber under different heating platens’ temperatures 热压干燥开始后,锯材表面与热压板接触,温度迅速升高到常压下水的沸点并在锯材表面附近形成一个“蒸发面”,蒸发面内液态水吸热汽化,由于蒸汽比容较液态水高千倍以上,且热压板与锯材接触紧密,蒸汽被热压板封闭在锯材中,造成锯材内蒸发面附近区域压力迅速升高。蒸发面随着干燥过程延续沿锯材厚度方向逐渐向中心移动。锯材表面与蒸发面之间的水蒸气以及蒸发面附近的高温液态水在压差作用下向中心流动,使锯材内压力逐渐增加,最后达到压力峰值。锯材内蒸发面处的压力即为饱和蒸汽压,液态水的沸点是所处位置压力下的饱和蒸汽温度,但饱和蒸汽温度随所处位置压力的变化而不同,压力越高,饱和温度越高(沈维道等, 2016)。 表1 不同热压板温度下干燥前后杨木锯材含水率Tab.1 MC of poplar lumber before and after platen drying under different platen temperature 图4为热压干燥中杨木锯材表层实测温度与同一点实测压力对应的饱和温度变化曲线。可以看出,在热压板温度为120 ℃条件下,锯材表层温度(TMS)实测值始终低于同一点实测压力对应的饱和温度(TSS),锯材表层测点所在位置水分状态为液态。这是因为:锯材表面自由水汽化产生的水蒸气在压差作用下迁移至测点位置,导致测点位置的压力高于大气压(图3),表层测点位置的实际温度一直低于所处位置压力对应的饱和温度,即蒸发面还未到达锯材表层测点所处位置,锯材表层含水率仍处于FSP以上,表1中干燥后锯材表层含水率为32.42%,证实了这一推测。当热压板温度增至130和140 ℃时,热压板闭合约22 min后锯材表层测点所处位置的实测温度(TMS)与所处位置实测压力对应的饱和温度(TSS)相等,推测此时水分蒸发面已移动到表层测点所处位置,锯材内液态水吸热汽化形成水蒸气; 随干燥过程延续,锯材表层温度继续升高,并于3 min后超过所处位置对应压力下的饱和温度,推测测点所处位置锯材内自由水已蒸发完毕,水分状态转变为过热蒸汽状态,此刻测点所处位置锯材表层含水率降低至FSP以下,表1中干燥后锯材表层含水率(24.27% 和21.26%)数据也证实了这一推测。分析可知,当热压板温度为130 ℃时,干燥开始后23.4 min锯材表层水分由饱和状态过渡到过热蒸汽状态对应的温度和压力分别为125.4 ℃和233.5 kPa; 当热压板温度为140 ℃时,干燥开始后21.5 min锯材表层水分由饱和状态过渡到过热蒸汽状态对应的温度和压力分别为131.4 ℃和280.4 kPa,即热压板温度越高,锯材表层含水率降低至FSP以下的时间越短,锯材内温度和压力也越高。 图4 杨木锯材表层实测温度与实测压力对应的饱和温度变化Fig.4 Changes of the measured temperature and saturated temperature related with measured pressure in surface layer of poplar lumber 图5为热压干燥中杨木锯材心层实测温度与同一点实测压力对应的饱和温度变化曲线。可以看出,在本研究热压板温度范围内,锯材心层温度(TMC)始终低于同一测点实测压力对应的饱和温度(TSC),锯材心层测点所处位置水分始终为液态。表1中不同热压板温度下干燥后锯材心层终含水率均超过50%,远高于FSP,证实了锯材心层水分为液态的推测。这是因为: 热压板闭合后,锯材表面与蒸发面之间的液态水吸热汽化转变为蒸汽所产生的压力传导导致心层压力升高, 锯材内压力对应的饱和温度始终高于实测温度,即使实测温度高于100 ℃,但由于没有达到所处位置压力下的饱和蒸汽温度,锯材心层水分状态为过压的未饱和水(液态)。文献中通常根据1个标准大气压(101.3 kPa)下液态水的沸点(100 ℃)来确定木材内水分状态的转化点(Tangetal., 1994),没有考虑热压干燥中木材内水分吸热汽化所产生的蒸汽压力对木材内水分状态的决定作用,故其水分状态转化点的确定方法有待商榷; 特别是含水率高于FSP的木材热压干燥,表面与蒸发面之间的蒸汽压力向中心传导会导致木材中心压力高于大气压,即液态水汽化温度高于100 ℃。在热压板温度为140 ℃条件下,热压干燥杨木锯材内压力实测值可达201.6 kPa,对应的饱和蒸汽温度达120.2 ℃,均高于常压(101.3 kPa)及对应的液态水沸点(100 ℃)(侯俊峰等, 2018)。 图5 杨木锯材心层实测温度与实测压力对应的饱和温度变化Fig.5 Changes of the measured temperature and theoretical saturated temperature calculated with measured pressure in center layer of poplar lumber 由上述分析可知,热压干燥中锯材内水分为过压的高温液态水。当热压板打开时,在热压板离开锯材表面的瞬间,锯材表面压力急剧降低,锯材内液态水温度高于环境压力下自由水的沸点,导致过压的高温液态水发生闪蒸现象。闪蒸是指液态水瞬间汽化成蒸汽的吸热相变过程(胡海滨, 2004),热压板打开瞬间锯材内压力急剧降低,部分显热释放出来,这部分超量热以潜热的形式被锯材中的液态水吸收,引起锯材内过压的高温液态水发生“闪蒸”现象转变为蒸汽; 且随锯材内外压差增加,闪蒸引发的液态水汽化程度随之增强。 图6为热压板打开后150 s内锯材表层温度和同一点实测压力对应的饱和温度变化曲线(图4热压板打开后的局部放大图)。根据前述对图4的分析,热压板温度为120 ℃条件下,热压板闭合期间锯材表层水分为超过常压的高温液态水,当热压板打开时,锯材表面压力急剧下降至大气压,此时锯材表层温度高于大气压力对应的液态水饱和温度(约100 ℃),使锯材表层中过压的高温液态水发生闪蒸现象,部分表层液态水吸收锯材释放的显热瞬间汽化; 锯材内水蒸气在锯材表层与环境压差的驱动下快速从表面释放到环境中。随热压板打开时间延续,水蒸气从锯材表面的释放及向环境散热带走大量的热量导致锯材温度下降,锯材表层测点所处位置的水分状态在约40 s时逐渐由过压的高温液态水状态转变为温度接近113.4 ℃的饱和蒸汽状态,此时因锯材表层自由水尚未完全汽化,水分状态为湿饱和状态。当热压板温度为130和140 ℃时,从图中数据推测热压板打开后锯材表层水分状态在试验期间一直处于过热蒸汽状态。 图6 热压板打开期间杨木锯材表层温度和实测压力对应的饱和温度变化Fig.6 Changes of measured temperature and saturated temperature related with measured pressure in surface layer of poplar lumber during the opening period of heating platens 图7 热压板打开期间杨木锯材心层温度和实测压力对应的饱和温度变化Fig.7 Changes of measured temperature and saturated temperature related with measured pressure in center layer of poplar lumber during the opening period of heating platens 图7为热压板打开后150 s内锯材心层温度和同一点实测压力对应的饱和温度变化曲线(图5热压板打开后的局部放大图)。由前述分析可知,不同热压板温度下锯材心层水分状态均为液态。而从图7的温度变化看,热压板打开时,锯材心层压力迅速降低,实测压力对应的饱和温度随锯材心层压力降低,达到同一测点的锯材实测温度,即锯材心层过压的液态水温度等于实测压力对应的水的沸点,产生汽化现象。此外,热压干燥中锯材心层沿厚度方向的压差较小,导致热压板打开时压力降低量较小,小于表层与环境之间的压差,使得锯材心层过压的未饱和水汽化程度较低,只有部分液态水吸热汽化形成水蒸气,此时锯材心层水分处于湿饱和状态。 热压板闭合期间锯材内温度和压力均显著升高,锯材内压力高于环境大气压; 当热压板打开时,锯材内水分在压差作用下从锯材表面释放到环境中,从而达到排除锯材中水分的目的,这正是热压干燥锯材中水分排出的主要方式。锯材内液态水的沸点随锯材内压力升高而增大,液态水含有的热焓随之增大; 在热压板打开瞬间,锯材内压力急剧降低,湿热锯材释放出来的显热以潜热形式被锯材内过压的未饱和高温液态水吸收,液态水发生闪蒸汽化成水蒸气(季璨等, 2017),蒸汽在锯材与大气环境压差作用下从锯材表面释放出来,从而使锯材含水率降低。 根据热压干燥中锯材内压力及水分状态的变化规律,可对锯材热压干燥工艺进行优化。依锯材所处不同含水率阶段,将热压板闭合后到达压力峰值的时间作为闭合时间,热压板打开后锯材内温度和压力下降至趋于平缓的时间作为热压板开启时间,可提高锯材热压干燥效率。 1) 对含水率高于纤维饱和点的杨木锯材进行热压干燥,热压板温度越高,锯材表层和心层温度和压力升高越快,达到的温度和压力峰值越高。当热压板温度从120 ℃升至140 ℃时,锯材表层温度和压力峰值分别从115.4 ℃、209.3 kPa增至133.0 ℃、314.5 kPa, 心层温度和压力峰值分别从109.4 ℃、235.5 kPa增至126.4 ℃、336.9 kPa; 锯材表层和心层达到温度峰值的时间均滞后于对应的压力峰值。锯材心层温度和压力升高不仅由高温的热压板热量传递所致,还包含由锯材表面与心层之间的压力差作用驱使的高温水蒸气和液态水沿厚度方向向心层流动所携带的能量和压力传导所致。 2) 杨木锯材表层水分状态受热压板温度影响较大。在热压板温度为120 ℃条件下,锯材表层水分始终处于液态(未饱和水状态); 当热压板温度从120 ℃升至130和140 ℃时,锯材表层水分状态随干燥时间延长由液态过渡到饱和蒸汽状态,之后又转变为过热蒸汽状态。热压板温度120~140 ℃条件下锯材心层水分均为液态(未饱和水状态)。 3) 热压板闭合过程中,热压板热量及锯材表面与蒸发面之间水分汽化产生的压力沿厚度方向向心层传递,导致锯材内压力高于大气压,锯材表面到中心形成过热蒸汽(表面/层)、饱和蒸汽(蒸发面)、液态水(中心)的水分状态分布; 热压板打开时,锯材内过压的液态水随压力急剧降低发生闪蒸汽化,此时,锯材内水蒸气在锯材与环境压差驱动下从锯材表面释放至环境中,使得锯材含水率降低,这是高含水率锯材热压干燥中内部水分迁移的主要方式。2 结果与分析

2.1 热压板温度对锯材内不同厚度处温度的影响

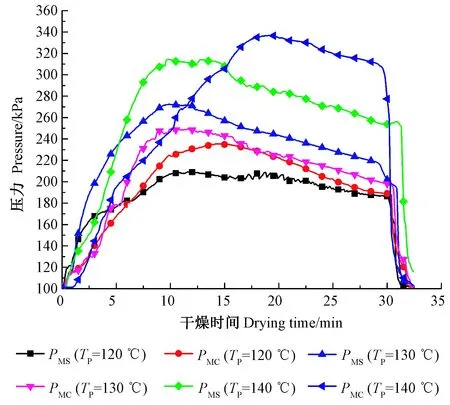

2.2 热压板温度对锯材内不同厚度处压力的影响

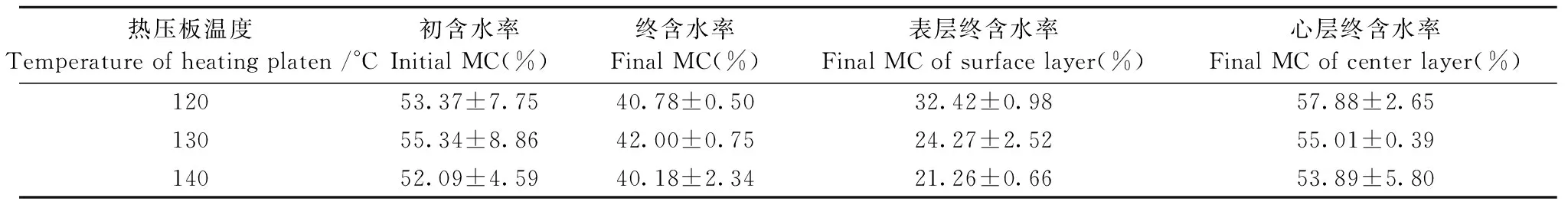

2.3 热压干燥中锯材内水分状态分布

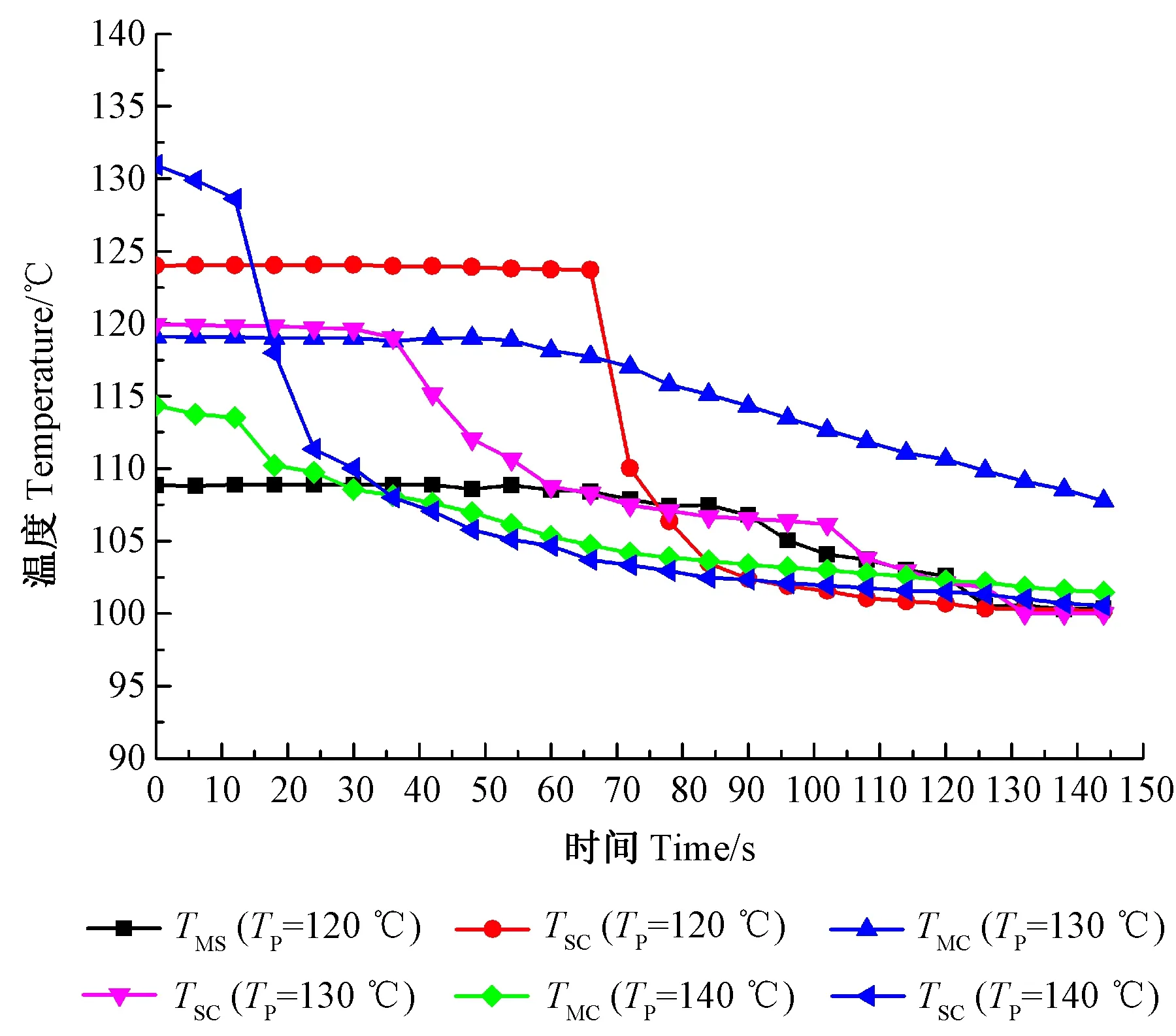

2.4 热压板打开期间锯材内水分状态分析及迁移机制

3 结论