阴极保护技术在油田储运系统中的应用

大庆油田储运销售分公司

在油田储运系统运行和管理中金属的腐蚀严重影响系统的安全运行。油库及各站的工艺管线每年都因为腐蚀发生穿孔现象;部分转油储油设备设施也因腐蚀出现不同程度的锈蚀或损坏;在储罐大修时,也经常可以看到储罐底板和第一层圈板出现局部的斑蚀和孔蚀,其深度达2~3 mm。据某公司统计其管辖的输油管线,1986年全线穿孔64次,1987年全线穿孔83次,1988年全线穿孔89次,每年用于管线穿孔的抢修维修费就高达400万元以上。由此可见,金属腐蚀能够造成巨大的经济损失,理清输油管道及储运设施的腐蚀现状,针对腐蚀制定相应的保护措施,延长其使用寿命,使之安全平稳运行显得尤为重要。

1 阴极保护技术应用概况

石油储运设施的腐蚀是一个很复杂的过程,并与多种因素有关。为了减缓金属的腐蚀,在土壤腐蚀调查的基础上,在长输管道和站库上采用了外加电流阴极保护技术,辅助以牺牲阳极保护技术,全面遏制了金属腐蚀穿孔的发生,取得了明显的经济效果。某公司长输管道现有保护站10座、恒电位仪14台,站库区域保护站7座、恒电位仪38台,在其防腐工作的实践中,积累了一套完整的防腐层检测、防腐工程设计、管道大修、阴极保护、系统优化运行等技术。

1.1 长输管道阴极保护技术

金属电化学腐蚀是指金属与电解质发生电化学反应所产生的腐蚀,阴极保护技术是利用保护电流使金属表面极化(极化电位在-1.20~-0.85 V之间),从而抑制金属与电解质发生电化学反应,避免腐蚀发生。

阴极保护的方法有牺牲阳极法和强制电流法。牺牲阳极法因金属和牺牲阳极之间的驱动电压有限,一般用于所需要保护电流较小的情况。强制电流法主要由恒电位仪、辅助阳极、电绝缘装置、参比电极等装置组成,因其保护电流大且可根据极化电位变化自动调节保护电流大小而得到广泛应用。

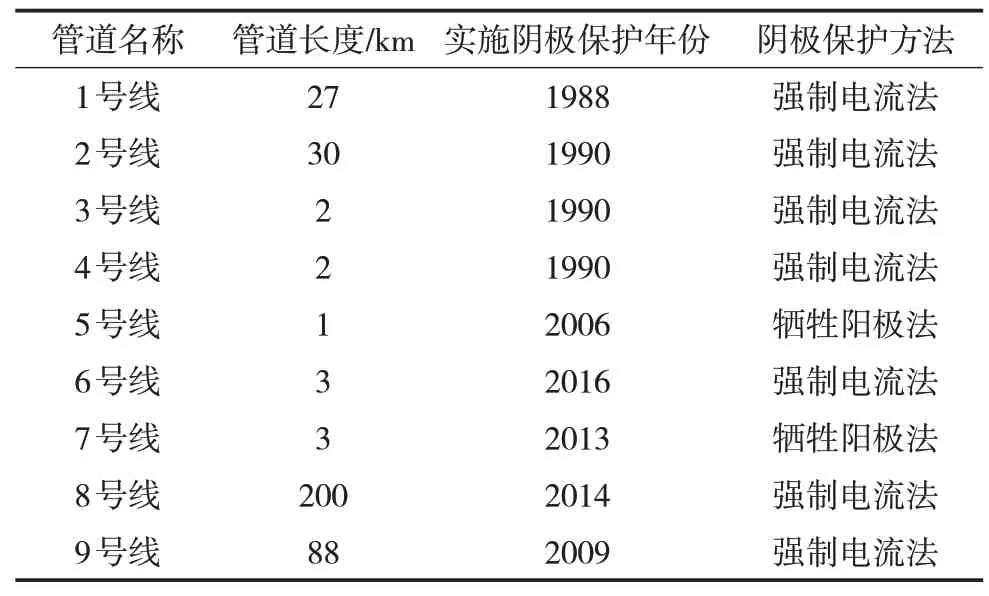

目前该公司下辖管线9条,共计300 km,均实施了阴极保护。阴极保护建设与维修情况统计见表1。

1.2 区域性阴极保护技术

油田站库内部的埋地管道与储罐金属腐蚀给油品的储存和管理带来了严重的挑战,由于其管网复杂,搭接较多,绝缘情况差别较大,所以牺牲阳极的应用受到限制。在做好长输管道电法保护的基础上,上世纪末公司便开展了区域性阴极保护技术研究应用,并取得了显著的防护效果和经济效益。区域性阴极保护[1-3]就是将被保护区域内的所有金属构筑物作为一个阴极实体,对原油站库来说,把所保护区域地下的集输管网和储罐底板下表面当成一阴极实体,形成一个统一的保护系统,在其间适当位置布置阳极深井,提供保护电流,实现阴极保护。

表1 某公司长输管道阴极保护建设与维修情况统计Tab.1 Statistics of cathodic protection construction and maintenance of long distance pipeline in a company

区域性阴极保护具有如下特点:地下金属构筑物的几何形状复杂;管道呈密集网状分布;干扰电流来源普遍存在;地下金属构筑的绝缘情况不一;保护电流需要量大;被保护对象在不断变化。

自20世纪80年代开始,该公司便对油库和计量站分别实施了区域性阴极保护,设计深井阳极6处,井深58 m。经过两年的实践,证明了该技术的可靠性,收到了较好的效果。在此基础上,该公司先后完成其他各站库分系统(采暖系统、消防系统、工艺系统、储运设施)区域性阴极保护,并于2018年进行了全系统的更换与维修,对系统更易于进行调整和维护。截至目前,该公司所管辖的站、库已有7处投入运行了区域性阴极保护。

2 阴极保护技术应用效果

2.1 阴极保护系统运行平稳

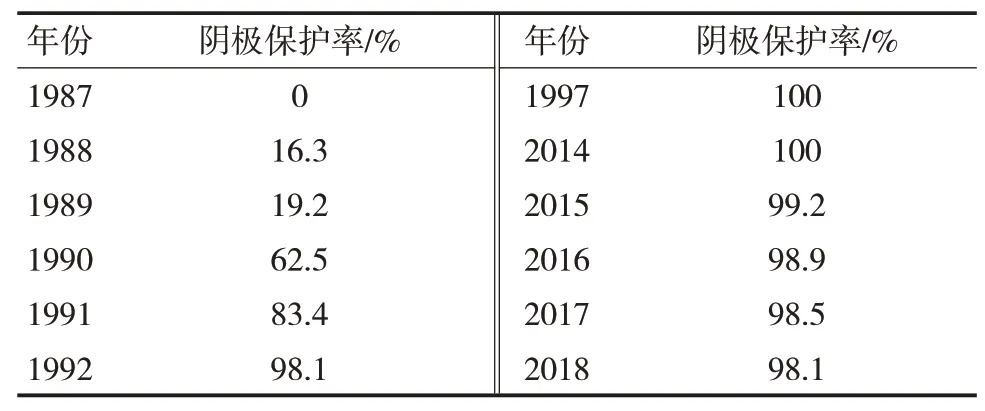

公司刚成立时,全线保护率为零,管线大面积地腐蚀,经过多年阴极保护技术的应用推广与改造维修,生产系统埋地管道和立式储罐的保护率已经连续22年趋近100%,通过及时发现处理不同类型的技术故障,保证系统高效平稳运行,管线阴极保护率常年保持在98%以上(表2)。

该公司阴极保护系统外输线测试桩433个,油库区域阴极保护系统检测桩87个,基本达到标准测量要求。

表2 长输管道阴极保护率统计Tab.2 Statistics of cathodic protection rate of long distance pipeline

阴极保护系统运行是否平稳,是一个综合性的动态调整过程,它直接关系到全线的保护效果,系统阳极地床、硬件设备的使用寿命[4]。表3为2019年度某长输管线阴极保护电位测试数据。无论长输管道还是站库区域阴极保护系统,只要这个系统有2个及以上恒电位仪同时运行,则只保留1台恒电位仪在自动模式保护电位设定状态,系统内其他恒电位仪都通过调试设定在手动模式恒流状态,以免恒电位仪间电位调节的互相干扰。通过多年技术摸索和经验积累,各站库阴极保护系统运行均达到较为理想的状态。

表3 2019年某长输管线阴极保护电位测试数据Tab.3 Cathodic protection potential test data of a long distance pipeline in 2019mV

2.2 阴极保护技术参数满足标准

2014年某油库1号输油线阴极保护系统阳极地床被外界施工损坏,严重影响该系统正常工作,造成该线从出站1~17 km保护电位瞬间减到-550~-650 mV。技术人员根据突发情况,及时调整站内区域阴极保护系统某储罐阳极地床,接入到外输线阴极保护工作系统,使系统马上恢复正常运行,保证了输油管线安全运行,系统调整前后阴极保护运行数据见表4。

表4 某输油管线系统调整前后阴极保护运行数据Tab.4 Operation data of cathodic protection before and after adjustment of an oil pipeline system

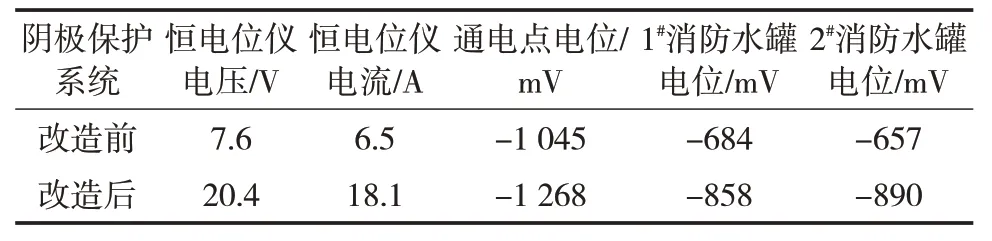

某长输管线保护站阴极保护系统消防水罐保护电位欠佳,经分析为储油罐与消防水罐之间通过均压线连接实施保护,保护电流通过储油罐接地极流失。通过调整该站阴极保护阴阳极电缆,两座消防水罐保护电位均达到-850 mV以上,符合保护电位标准[5](表5)。

表5 某保护站施工前后消防水罐阴极保护运行数据Tab.5 Operation data of fire water tank cathodic protection before and after construction of a protection station

2.3 全面遏制管道腐蚀穿孔,经济效益显著

对于埋地管道,腐蚀导致管壁减薄和引起局部应力集中,是影响输油系统可靠性和管道使用寿命的关键因素[6]。随着阴极保护技术的推广,阴极保护率逐年提高,延长了输油管道腐蚀剩余寿命,腐蚀穿孔的次数显著下降。公司长输管道“十二五”和“十三五”期间因腐蚀因素造成的穿孔仅有2次。通过管线大修和电法保护,遏制了因腐蚀引起的跑、冒、滴、漏给安全生产带来的严重威胁,节约大量抢修费用,减少跑油直接损失及环境污染,提升了安全环保管理水平。

在延长管道使用寿命经济效益上,以某管线北段20 km管线为例,其在1988年就已经濒临报废,通过实施电法保护和管线大修已延长了使用寿命32年。如重建一条输油管道,估算需要投资约3 331万元,而实施电法保护和管道大修(大修10.5 km)投资仅需518万元就能够解决运行安全问题。

3 技术问题和解决措施

3.1 恒电位仪故障维修

恒电位仪故障维修是管理问题,但在阴极保护技术应用与推广上至关重要。恒电位仪是阴极保护系统运行的“心脏”,是关键设备,其中的电路板、可控硅、继流二极管、变压器和显示仪表等部件发生故障,会导致阴极保护系统停运,管道保护率下降。近年来在维修改造过程中,将原来能耗较高的双机单输出(一开一备)恒电位仪陆续淘汰,安装了双机双输出微控恒电位仪,其虽然在控制调节范围、负载特性和漂移特性上性能优良,但无备用回路,这就对现场的维修和恒电位仪恢复运行提出挑战。

为此,首先对阴极保护工进行恒电位仪操作及维护保养的定期培训,使其熟练掌握恒电位仪工作原理和组成,会操作和基本维护维修;其次在公司建立阴极保护系统备件库,由维修部门负责维修重大类故障,或联系生产商;最后,各站库淘汰的恒电位仪,择其可用作为备用恒电位仪,如故障维修期长,可紧急安装替代,暂保阴极保护系统正常运行。

3.2 阴极保护系统电绝缘及管道搭接

阴极保护系统在恒电位仪自动模式下输出电流突然或逐渐增大,在恒电位仪手动模式下保护电位绝对值突然或逐渐减小,最大原因就是阴极保护系统电绝缘接头(法兰)及管道搭接问题[8],保护电流通过系统外接地体馈入大地。存在这种情况时,可采取以下技术措施:首先判断被保护系统范围内近期有无外来施工,排除外在施工造成与系统外金属管道搭接因素;其次对系统所属绝缘接头/绝缘法兰应用绝缘件的前后端,应用电位差法判断是否电绝缘失效[9]。绝缘法兰绝缘失效可通过更换绝缘套件修复,绝缘接头绝缘失效只能更换。

若不是绝缘件失效,则判断被保护管道是否由于长期土壤沉降与系统外其他金属管道交叉搭接形成导体,可应用管道检测仪采用电流衰减法判断。如2015年某输油管道阴极保护电位全线下降,经该单位技术人员应用PCM管道检测仪,判定距该条管道起始点约800 m处,与外单位交叉的金属管道经长期土壤沉淀产生了金属搭接,经开挖在两管道交叉点塞入绝缘电木板,使该条输油管道阴极保护系统恢复正常。

3.3 阳极地床的安装与维修

在阴极保护系统运行过程中,深井阳极地床造价较高,施工期长,一旦出现故障,将导致阴极保护系统长期瘫痪。当发现恒电位仪输出电压/电流值变大(即阳极地床电阻值突然增大),或者阳极地床电阻值大于4 Ω,就要检查深井阳极地床,遵循SY/T 0096—2013《强制电流深阳极地床技术规范》,检查阳极分线盒,使用ZC-8摇表分别测试各支阳极的接地电阻值。

在运行实践中发现阳极地床发生故障主要有三种情况:①由于氯气和电解作用使阳极分线盒的阳极母线接头及各支阳极接头腐蚀断裂;②若阳极连接电缆是聚乙烯/聚氯乙烯电缆外皮,二、三年内电缆外皮由于氯气作用粉化失效,电缆铜芯也会由于氯气和电解作用逐渐断裂;③阳极与阳极电缆接头处防水密封绝缘不够严密,使电解质渗入到接头内部,该部位处于电解状态,导致阳极接头断裂,这支阳极报废[7-8]。

第一种故障容易处理,因为阳极分线盒一般在地面上,现场重新制作阳极母线接头及各支阳极接头。若在闭孔阳极地床发生第二、三种故障,不能在阳极地床下部阳极区域重新安装阳极,只能重建。若在开孔阳极地床发生第二、三种故障,可以在阳极地床下部阳极区域重新安装阳极,但如果阳极地床下部产生了泥沙堆积,阳极不能安装到位,还需要洗井作业,抽出阳极地床下部阳极区域泥沙,增加费用。

为防止阳极地床故障发生,建议在阳极地床施工时,阳极连接电缆必须是抗氯离子的氟塑料电缆外皮(如偏氟聚乙烯电缆),阳极与阳极电缆接头处要采用密封膏剂和环氧树脂密封,外部最好再采用氟塑料收缩套密封。

3.4 阴极保护系统配线断线

阴极保护系统中阴极电缆和阳极电缆一般为VV22-1 kV/1×50 mm2,当恒电位仪输出断路时(回路电阻无穷大),基本可断定此恒电位仪配套的阴极线或阳极线断开,导致阴极保护系统停运。

恒电位仪配线发生断线主要有两种情况:①线路上有外来施工挖掘造成断线;②穿路套管处由于长期土壤沉降磨断造成断线。发生断线情况,应关闭恒电位仪,寻找断线原因。首先分别巡查阴极、零位参比线路及阳极线路上有无施工;若不是外部施工造成则使用万用表测量阴极线和零位线间的电阻值,若电阻基本为零,可判断阳极线路上有断线,否则可判断阴极线路上有断线;其次查看阳极分线盒有无断线;最后使用寻管仪(分别对阳极线或阴极线施加8 kHz频率信号)寻找阳极线或阴极线断点,重点在阳极线或阴极线穿路套管处。

寻到埋地电缆线路断点处,按埋地电力电缆连接规范进行重新连接并做电绝缘及防水处理。尤其对于阳极线埋地电缆连接时一定要强化施工质量监督,连接阳极地床的电缆绝缘防水性能的充分、完整是必不可少的,否则接触到电解质[10](土壤或水)的电缆铜芯在阴极保护运行中,短期内就可能腐蚀断裂。

3.5 长效参比电极更换

长效参比电极一般使用寿命为5~10年,根据报表保护电位数值的突然变化,测量校准后的便携式饱和硫酸铜参比电极和长效硫酸铜参比电极之间的直流电位差,判定长效硫酸铜参比电极是否失效;若长效参比电极失效,在长效参比电极原处(冻土层下,接近零位点)更换。

4 技术应用与展望

(1)围绕阴极保护现场应用,加大科研和技术投入。总结历年来的运行和管理经验,深入现场调查研究,将高铁运行杂散电流对埋地金属管道的腐蚀影响研究、阴极保护电位IR降测试[11]、阴极保护远程监测技术应用、金属储罐底板外侧阴极保护电位分布规律列为重点内容,找出腐蚀存在原因和抑制方法,现场跟踪验证,确保实施效果。

(2)完善管道信息和技术共享平台。建立采油与地面工程运行管理系统(A5),促进各单位技术交流和资源共享,继续完善管道运行管理等信息,充实数据,加大统计范围。

(3)加强基础管理,严格巡检制度。管理职能部门对阴极保护岗位的运行和管理情况进行现场督导,定期召开阴极保护管理例会,形成岗位、大队、公司三位一体的管理模式,持续不懈开展岗位练兵,不断排查管道腐蚀泄漏风险隐患,加强管道完整性管理,让阴极保护技术为油田生产设施的安全运行保驾护航。